礦壓監測技術在巷道支護設計中的應用

荀建梁

(山西汾河焦煤股份有限公司 三交河煤礦, 山西 洪洞 041600)

目前,三交河煤礦主采11#煤層,因局部段頂板錨桿無法錨入穩定巖層,為確保頂板強度,11#煤層掘進工作面采取“全錨索”支護方式進行支護。根據11#煤層已掘巷道可知,在掘進期間頂板出現破碎、隨掘隨落等現象,支護環境不佳造成礦壓規律掌握不準確,同時施工進度緩慢、成本較高。

故選取11-1041巷掘進工作面為對象,通過礦壓監測分析,優化支護設計,由原頂板“全錨索”支護變為“錨桿+錨索”聯合支護形式,使11#煤層回采巷道支護設計更加科學合理、安全可靠,同時降低支護成本,提高施工效率。

1 11-1041巷基本情況

1.1 巷道布置情況

1.2 工作面支護形式

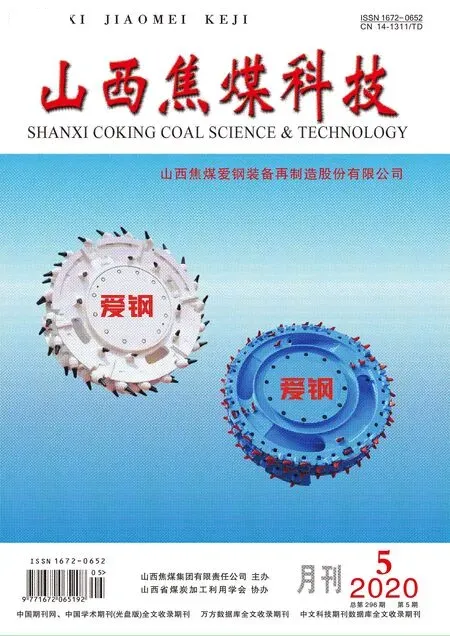

巷道斷面為寬4.5 m×高3.2 m,頂板支護采用錨網、錨索、鋼帶聯合支護方式,頂錨索采用長短錨索聯合支護,“一·四”為1×7/d21.6 mm×5.2 m的短錨索,“二·三”為1×7/d21.6 mm×7.2 m的長錨索,間排距1 200 mm×1 000 mm. 幫部采用錨網梁支護方式,幫錨桿選用BHRB-335/d20 mm×2 m的高強錨桿,“三·三”布置,間排距1 200 mm×1 000 mm. 全錨索巷道斷面支護圖見圖1.

圖1 全錨索巷道斷面支護圖

通過現場監測,在巷道頂板全錨索支護條件下,巷道圍巖整體較穩定,支護形式能夠滿足巷道支護強度要求,但在掘進期間,頂板完整性較差,局部出現頂板破碎現象,需采取措施改善圍巖完整性及承載能力。

2 支護優化

2.1 支護設計

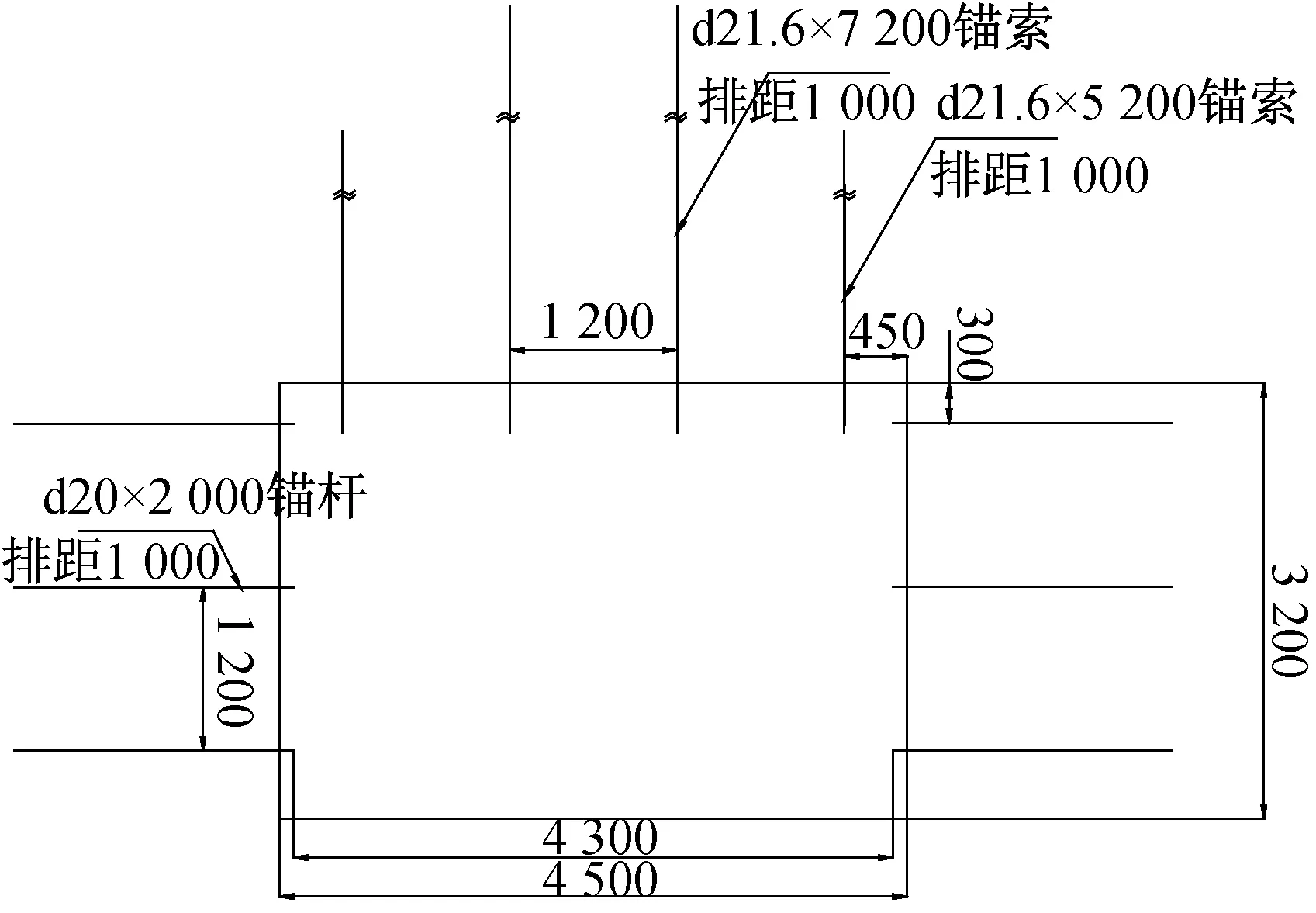

根據現場巷道圍巖情況及工程類比法,確定巷道支護方式,即:頂板采用錨網、錨桿、錨索、鋼帶聯合支護方式,頂錨桿選用d20 mm×2.5 m的高強錨桿,“六·六”布置,間排距800 mm×800 mm,頂板肩角錨桿距幫250 mm;頂錨索選用d21.6 mm×7.2 m的鋼絞線,“二·二”布置,間排距1 800 mm×2 400 mm,錨索施工在兩排頂錨桿正中,頂板肩角錨索距幫1 350 mm;幫錨桿選用d20 mm×2.0 m的高強錨桿,“三·三”布置,間排距1 200 mm×1 200 mm,第一根幫錨距頂板300 mm.錨桿/索聯合支護巷道斷面圖見圖2.

圖2 錨桿/索聯合支護巷道斷面圖

2.2 支護效果模擬

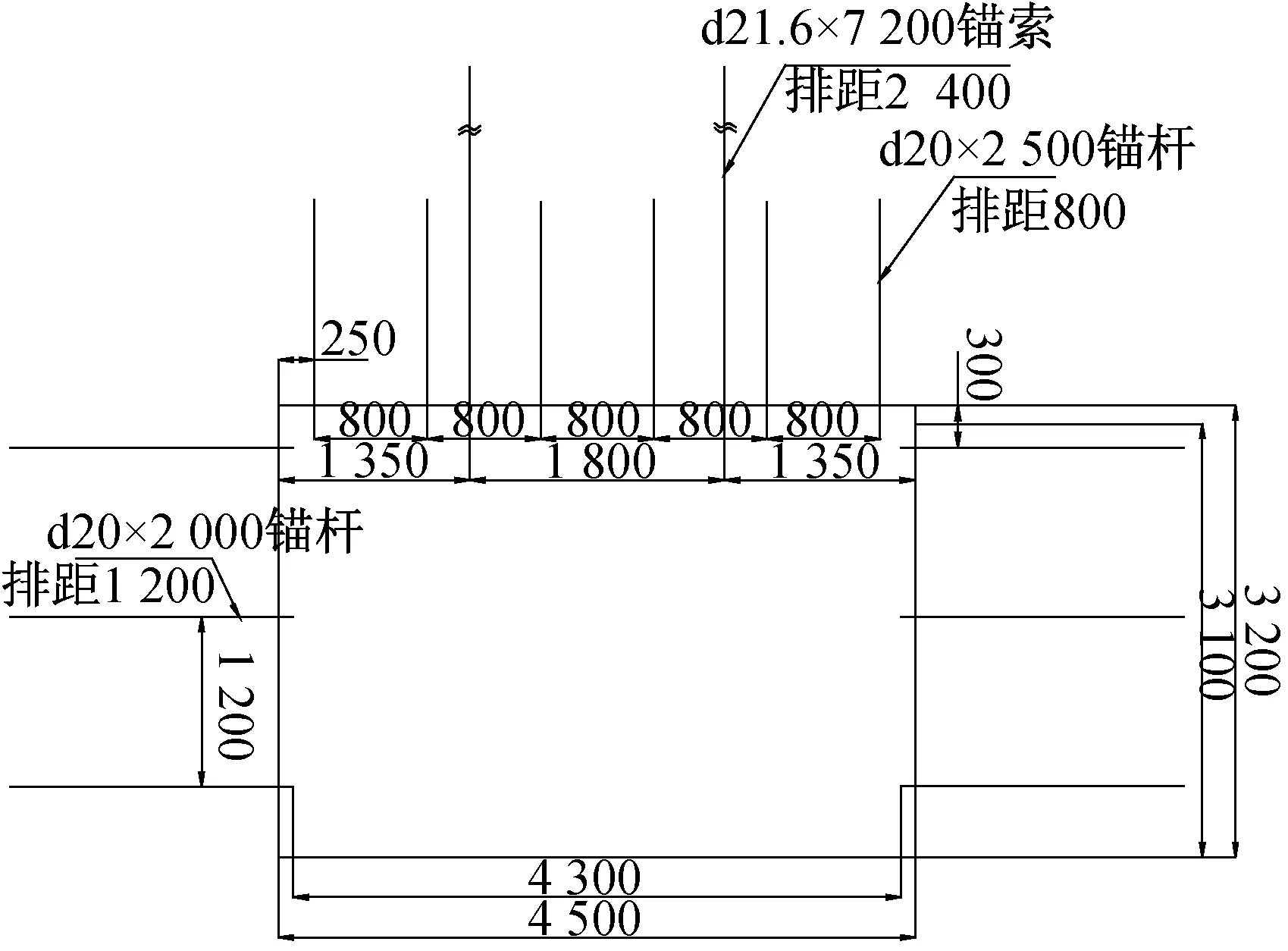

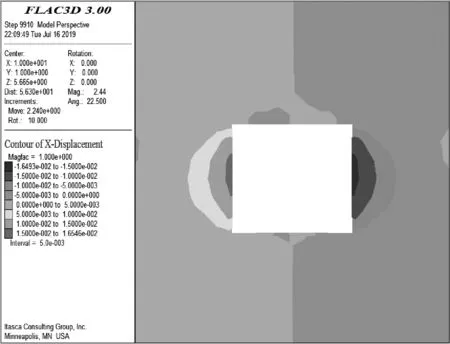

采用有限差分數值計算程序FLAC3D建立模型,分析掘進期間巷道在該支護方案下的變形情況、巷道圍巖塑性區分布情況。

巷道頂底板及兩幫變形情況見圖3,4. 由圖3,4可知,巷道頂板最大下沉量25 mm,最大底鼓量10 mm,頂板下沉量大于底鼓量,最大變形位置發生在巷道頂底板中部;兩幫移近量均為16 mm,移近量最大處均在兩幫中部。該方案支護后巷道整體位移量不大,說明巷道的支護強度能控制巷道圍巖的變形。

圖3 巷道頂板下沉和底鼓情況圖

圖4 巷道兩幫移近情況圖

巷道的塑性區分布情況見圖5,由圖5可知,巷道4個角有圍巖屈服破壞現象,巷道圍巖屈服破壞范圍很小。

圖5 巷道圍巖塑性區分布情況圖

數值模擬結果表明:巷道通過錨桿、錨索組合支護系統,有效控制了巷道表面圍巖的變形,起到了應有的支護效果。巷道的支護強度能滿足巷道在使用期間對變形的要求。

3 支護效果監測

為驗證支護設計的合理性,現場采用綜合監測、日常監測、松動圈探測、測力錨桿監測等手段,對支護方式優化后的錨桿、錨索聯合支護效果進行監測[1].

1) 綜合監測。

a) 頂板離層監測。

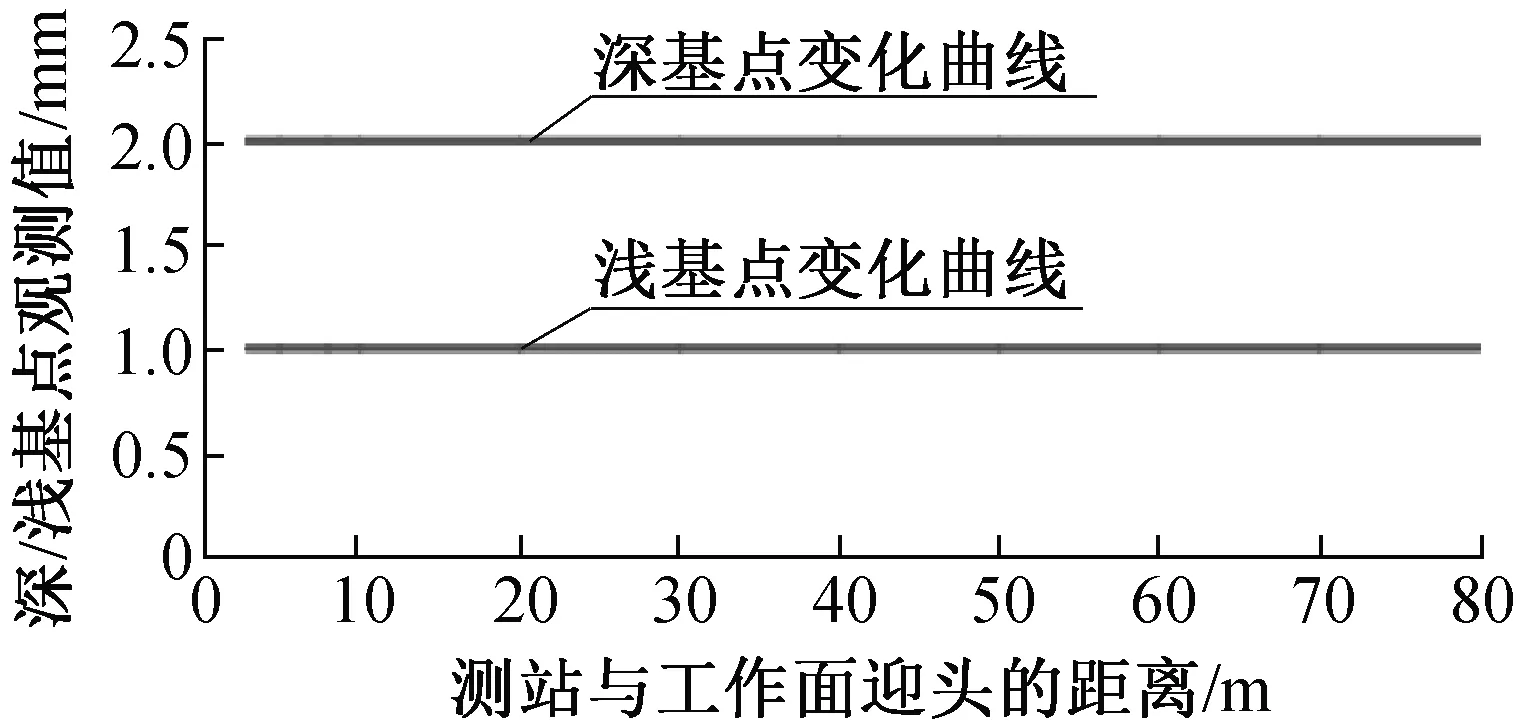

頂板離層采用YHW-300型光感離層儀進行監測。因巷道頂板采用7.2 m錨索、2.5 m錨桿聯合支護,故離層儀深基點布置在巷道頂板7.3 m處,淺基點布置在巷道頂板2.4 m處,深基點初安值為2 mm、淺基點初安值為1 mm. 監測曲線見圖6. 由圖6可知,頂板離層監測曲線無變化,說明在掘進過程中,巷道頂板穩定,無離層現象。

圖6 頂板離層變化曲線圖

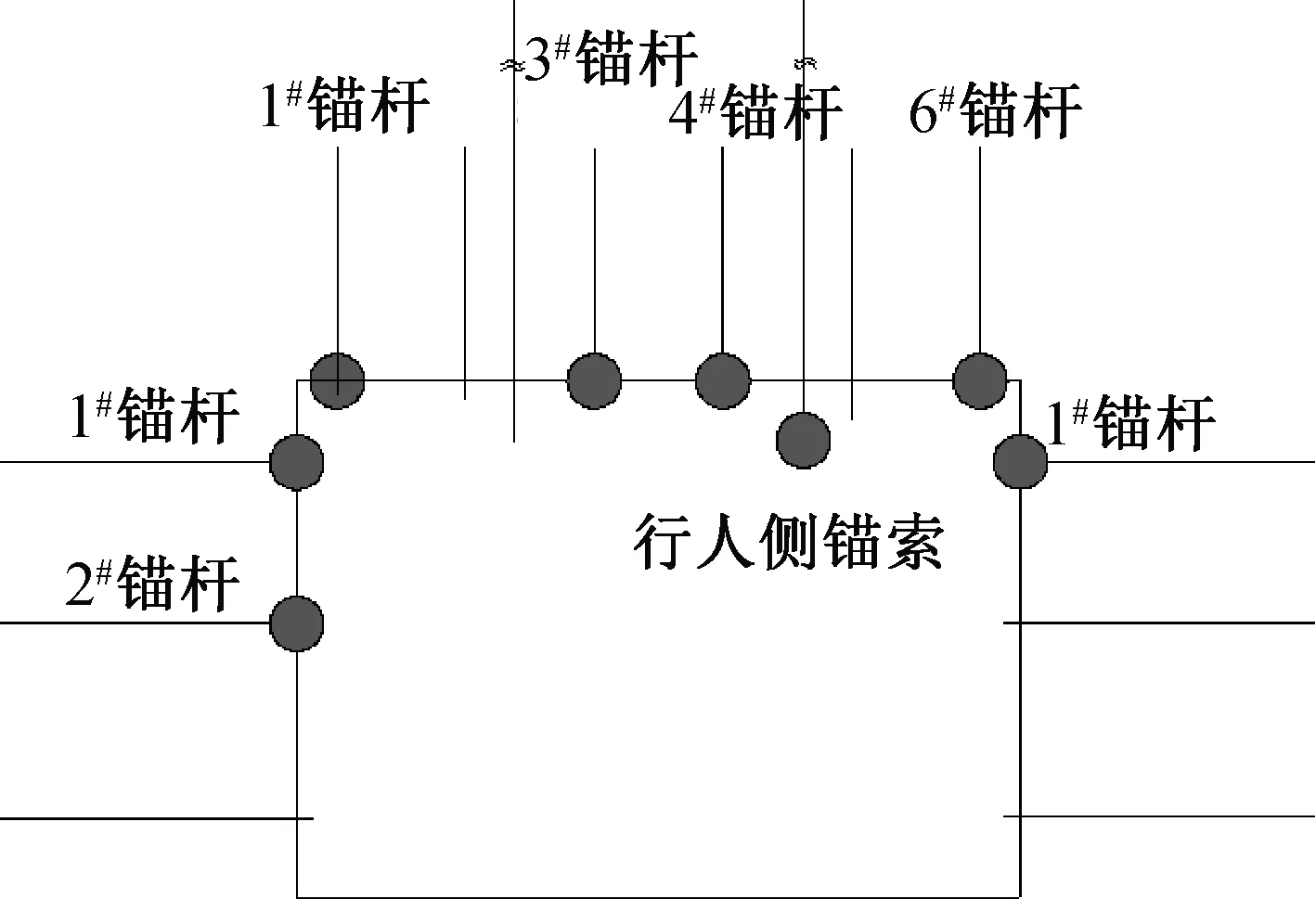

b) 錨桿/索工作載荷監測。

錨桿/索工作載荷采用MCS-400型光感測力計進行監測,分別在頂板1#、3#、4#、6#錨桿,左幫1#、2#錨桿,右幫1#錨桿,頂板中部錨索安設測力計對錨桿/索工作載荷進行監測,布置示意圖見圖7,監測曲線見圖8.

圖7 錨桿/索測力計布置示意圖

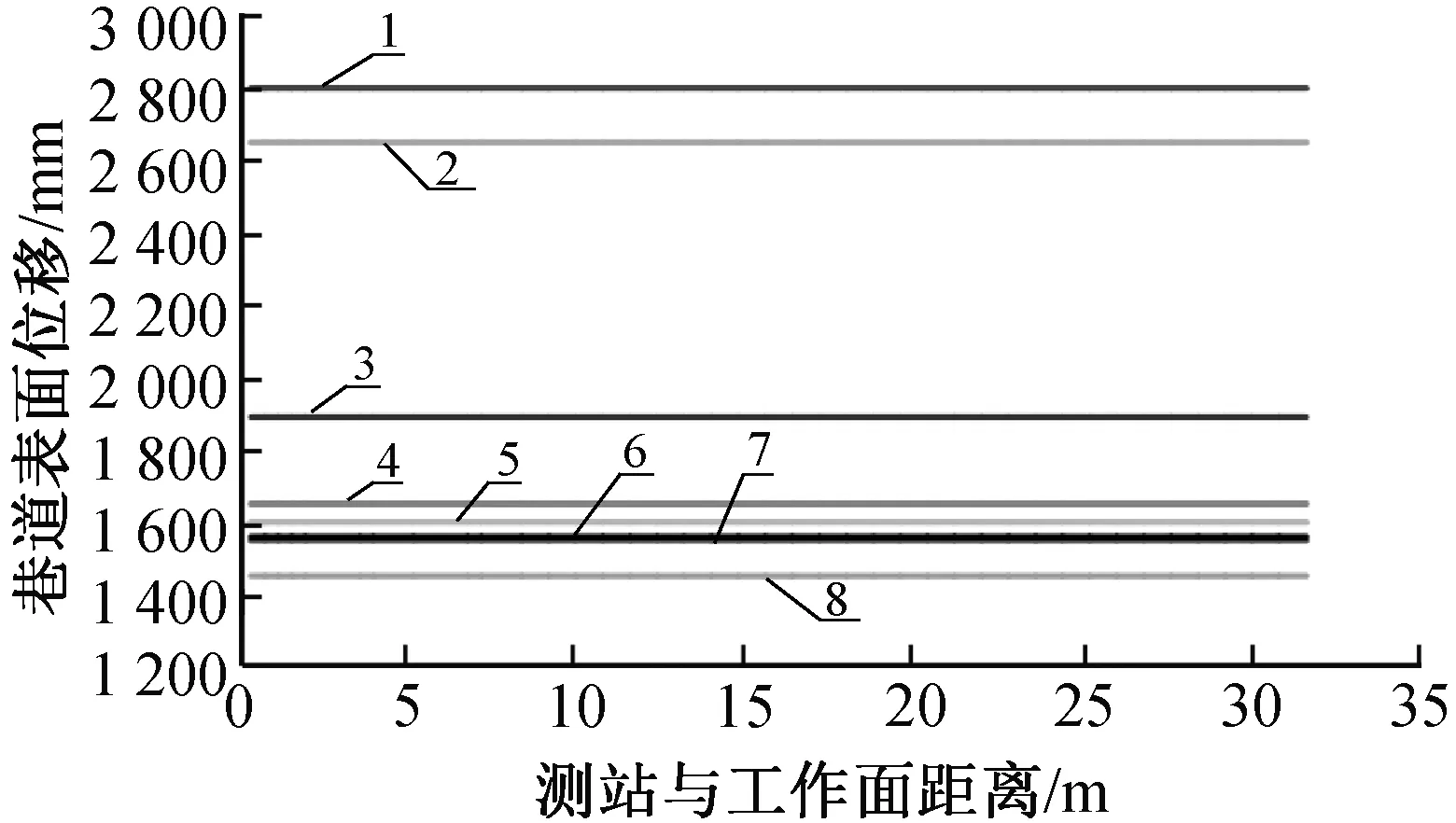

1—頂錨索應力 2—頂板4#錨桿應力3—頂板3#錨桿應力 4—頂板1#錨桿應力5—右幫1#錨桿應力 6—左幫1#錨桿應力7—頂板6#錨桿應力 8—左幫2#錨桿應力圖8 錨桿/索受力變化曲線圖

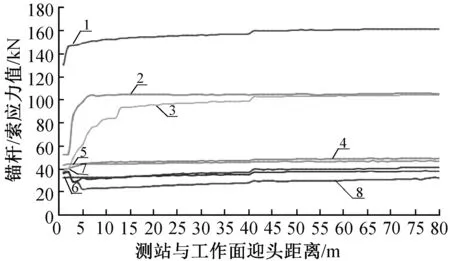

由圖8可知,巷道掘進8 m范圍內,錨桿/索受力變化最大,在掘進13 m后各測力計變化速率趨緩,但仍有增大趨勢,此范圍內主要是安裝測力計距迎頭過近,受掘進采動影響;在掘進50 m左右后錨桿/索受力基本不變,圍巖壓力穩定。

根據監測數據可知,巷道頂板3#、4#錨桿變化最大,變化值分別為62 kN、52 kN,說明巷道開挖后,幫部錨桿受力變化較小,但整體呈增大趨勢,說明頂板支護強度較高,頂板壓力傳遞在兩幫的壓力較小。其中頂板6#錨桿、左幫2#錨桿受力先變小后變大,是因為巷道開挖后左幫較不穩定,在掘進5 m后左幫及頂板右側穩定后,受掘進采動影響,錨桿受力呈增大趨勢。總的來說,各測力計變化在允許范圍之內。

c) 表面位移監測。

表面位移監測采用十字布點法安設測站,每個測站安裝兩個監測斷面,沿巷道軸向間隔2排。監測曲線見圖9. 由圖9可知,巷道在掘進過程中圍巖相對比較穩定,未發生位移變化。

1—2#測點交點左位移 2—1#測點交點左位移3—2#測點交點右位移 4—1#測點交點下位移5—1#測點交點右位移 6—2#測點交點下位移7—2#測點交點上位移 8—1#測點交點上位移圖9 巷道表面位移變化曲線圖

根據監測情況可知,巷道頂板穩定,未發生離層現象;在掘進過程中,受巷道掘進采動影響,錨桿、錨索受力有增大現象,但在合理范圍之內,工作面向前掘進50 m后錨桿/索受力趨于穩定;且圍巖未發生位移,圍巖相對比較穩定。說明巷道支護強度高,能夠有效保證圍巖穩定。

2) 日常監測。

支護優化后,工作面又建立5組頂板離層儀、測力計在線監測測站。通過日常監測可知,各頂板離層儀未發生離層;各測力計觀測值整體增大(錨索測力計最大變化值60 kN,錨桿最大變化值29 kN),但趨于穩定,觀測值在正常范圍之內。由此可知,巷道支護有效,頂板穩定。

3) 松動圈探測。

松動圈測試主要采用超聲波圍巖裂隙探測儀,主要方法為單孔聲波法,依據波速在巖體中傳播這一特性,根據波速的變化規律判定圍巖松動范圍,即聲波隨巖石破裂程度增加,傳播時間越長,聲速越低[2]. 現場分別在頂板、左右兩幫施工鉆孔,采用探測儀對松動圈厚度進行探測。測試結果見圖10,11,12.

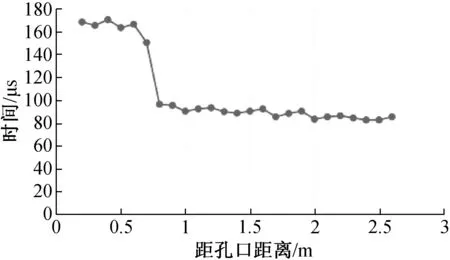

圖10 右幫松動圈測試結果圖

由圖10可知,右幫的測試時間在0.8 m處急劇變小,波速變大,說明破碎程度明顯減弱,完整性較好,松動圈厚度在0.8 m左右。

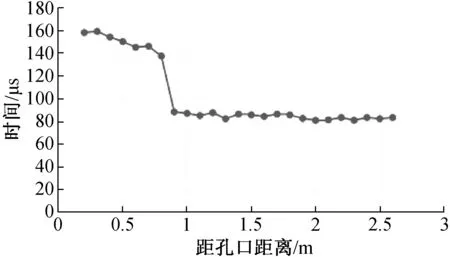

圖11 左幫松動圈測試結果圖

由圖11可知,左幫的測試時間在0.9 m處急劇變小,波速變大,說明破碎程度明顯減弱,完整性較好,松動圈厚度在0.9 m左右。因頂板右高左低,所以左幫承受壓力較大,故破碎程度較右幫大。

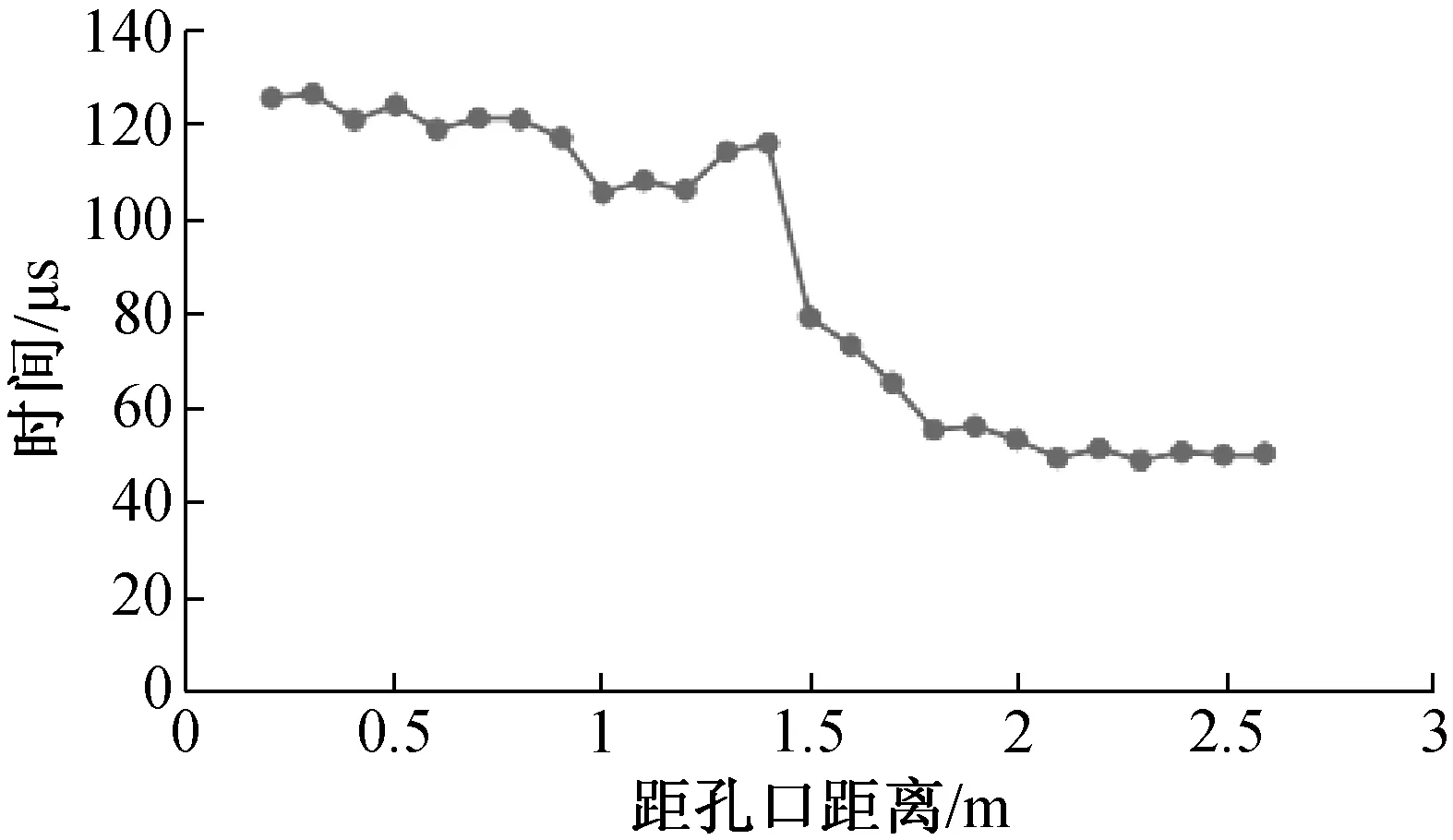

圖12 頂板松動圈測試結果圖

由圖12可知,頂板的測試時間在1.5~1.7 m處急劇變小,波速變大,說明破碎程度明顯減弱,完整性較好,松動圈厚度在1.5~1.7 m.

現場頂板使用2.5 m的錨桿、幫部使用2.0 m的錨桿,能夠阻止松動圈內巖石的進一步軟化,并對圍巖強度進行恢復,至少使一部分恢復到彈性狀態,以提高其殘余強度,提高巷道穩定性,提高承載能力,阻止圍巖變形。

4) 測力錨桿監測。

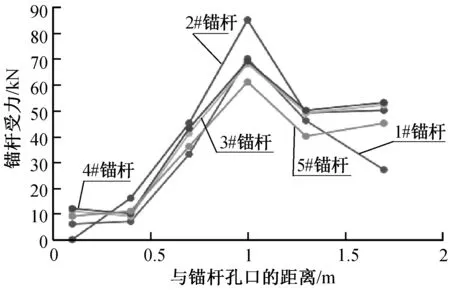

通過安設測力錨桿,對頂板錨桿受力位置進行監測,根據桿長選擇合理的間距布置多個測點,當桿體受力變形時,內部應變片電阻值會發生相應變化并轉換成該點處錨桿受力[3]. 錨桿受力變化曲線見圖13,由圖13可知,測力錨桿安裝后,桿體受力不斷增加,錨桿受力在淺部圍巖及深部圍巖處較小,中間部分受力最大,距離頂板1.0 m深處錨桿受力最大,表明1.0 m深處圍巖活動最劇烈,對錨桿影響較大,但最大受力為85 kN,未超過屈服強度,說明支護有效。

圖13 錨桿受力變化曲線圖

現場頂板錨桿使用Z2388、CKb2360型樹脂錨固劑各一條進行錨固,錨固長度為2.0 m,能夠較好地控制頂板變形。

5) 頂板反饋。

通過現場觀測可知,頂板破碎的現象顯著改善,說明錨桿支護對錨固范圍內的圍巖提供一個徑向壓力,使因巷道開挖失去應力平衡的圍巖達到新的力學平衡,錨固范圍內的圍巖強度得到恢復,部分進入加載時的彈性狀態,提高了巷道穩定性和承載能力。

4 結 論

1) 采用礦壓監測技術,得出了11-1041巷采用“錨桿+錨索”聯合支護形式下的礦壓顯現規律,在距離工作面8~13 m,對巷道圍巖影響最大,且巷道中部錨桿受力最大,局部受力最大值為60 kN;距離工作面50 m后,圍巖趨于穩定;錨桿在淺部圍巖及深部圍巖處受力較小,中間部分受力最大,距離頂板1.0 m深處圍巖活動最劇烈,最大受力為85 kN,未超過屈服強度;巷道頂板松動圈厚度為1.5~1.7 m,兩幫松動圈厚度為0.8~0.9 m,選擇2.5 m的頂錨桿、2.0 m的幫錨桿能夠有效控制圍巖變形。

2) 對支護成本進行對比,全錨索支護延米費用為1 682元/m,采用錨桿、錨索聯合支護后,延米費用為1 438元/m,延米費用節約244元/m.

3) 對支護優化前后的正規循環進行測定,支護優化前循環進尺為7 m/日,支護優化后循環進尺為10 m/日,提高了3 m/日.