開卷落料模質量缺陷分析

張海寧,耿凱杰,李名揚,王曉波

長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心(河北保定 071000)

1 引言

外板板料劃傷在后續生產過程中,經過拉伸、修邊沖孔、翻邊、整形4道工序,板料劃傷會直接降低板料的拉伸性能。在拉伸過程中,由于板料劃傷會導致制件開裂、隱裂報廢,且板料劃傷會嚴重損壞模具表面,經過特殊處理的模具表面會加速其磨損,減少使用壽命。

2 現狀問題描述

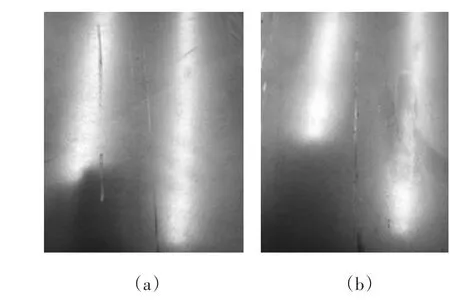

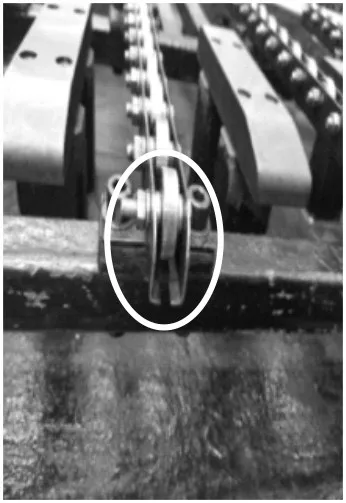

板料的劃傷在生產調試過程中是最容易出現的質量缺陷,此類問題與板料沖裁過程中所接觸的模具內部部件有直接關系。劃傷是板料表面肉眼可見的線性連續或斷續,縱向或深或淺的條紋痕跡。如圖1所示。

這種缺陷多數發生在板料下表面,劃傷主要原因是板料與模具表面刮蹭產生,其形成的主要原因如:①原卷料表面本身存在劃傷;②板料表面與模具刃口刮蹭;③板料與模具內部滾輪擦劃產生。

圖1 板料表面劃傷

3 原因分析及對策制定

經過現場多副開卷落料模具,長期生產跟蹤及生產調試對以上產生的板料質量缺陷問題,進行分析歸納總結。

3.1 送料托料架強度不夠

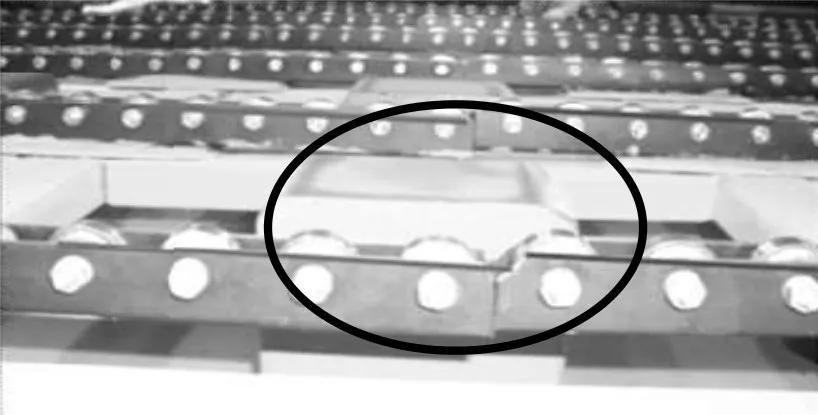

(1)觀察現場模具發現,模具托料架均為(厚度2.5mm)矩形方管焊接,焊接過程中容易發生變形,檢測托料架中部塌陷在10mm左右,托料架四角支撐均為翻邊頂出器(頂出器在生產過程中為上下運動),因托料架變形在生產過程中,托料架下落升起時有卡滯跳動擊打卷料現象造成板料質量缺陷,如圖2所示。

圖2 托料架變形

(2)模具高頻次生產過程中,托料架經常出現斷裂,經反復進行補焊焊接,托料架變形滾輪條高低不平,導致板料接觸面減少局部受力較大,板料與滾輪摩擦產生劃傷,如圖3所示。

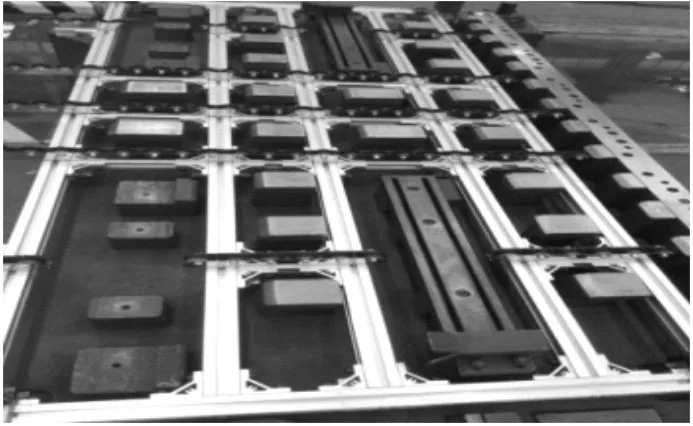

制定對策:模具托料架支撐統一采用航空鋁材料(鋁型材料任性度較高,高頻次長期壓件不會出現開裂或斷裂),中間固定方式為螺栓卡板緊固,托料架下有支撐彈簧,落料過程中托料架可上下浮動,消除托料架下落卡滯現象,如圖4所示。

圖3 滾輪不平

圖4 航空鋁托料架

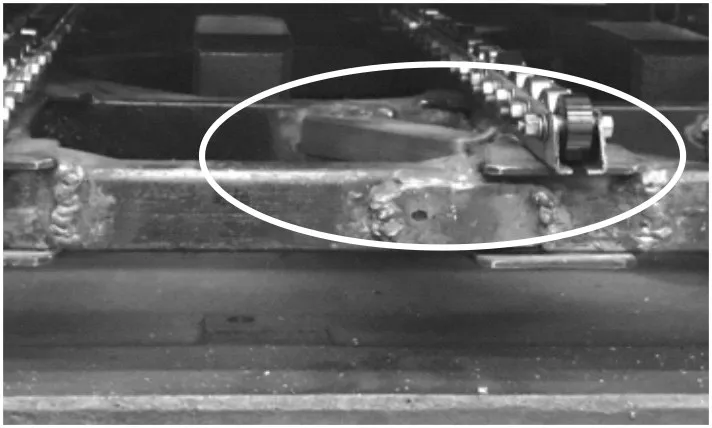

3.2 托料架上滾輪條鋼制滾輪硬度高

(1)落料模具所有托料架滾輪條均為鋼制滾輪,鍍鋅板的板料表面硬度較低,在高頻次生產送料過程中與鋼制滾輪摩擦產生劃傷。

(2)在長期生產過長中鋼制滾輪軸承磨損,轉動不靈活、卡滯現象與板料摩擦出現劃傷,如圖5所示。

圖5 鋼制滾輪

對策制定:托料架統一采用毛刷輥,輥輪面統一高出型面8~10mm,保證模具閉合時滾輪低于型面5mm,防止上模壓料芯壓到滾輪造成壓傷。如圖6所示。

圖6 毛刷滾輪

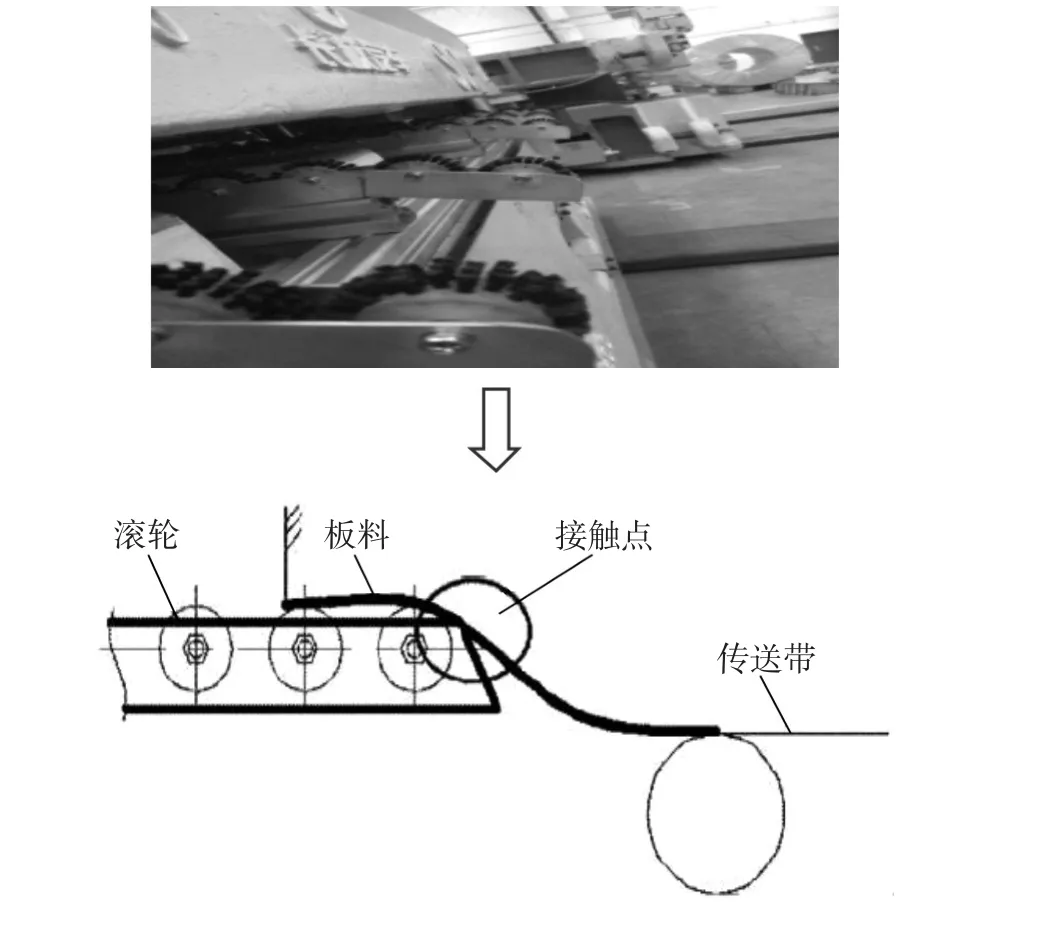

3.3 托料架滾輪條前端設計不合理

開卷落料線設備尾料平臺與落料模內托料架滾輪存在一個距離和高度差約5cm,在板料送料過程中,板料與滾輪條前部尖角存在干涉摩擦,導致板料貫穿性劃傷,如圖7所示。

對策制定:對模具托料架增加引料補償,將模具托料架輥輪條前端2~3個輥輪位置設計成向下傾斜30°,防止尾料平臺過低時板料與輥輪條前部尖角摩擦,劃傷板料。

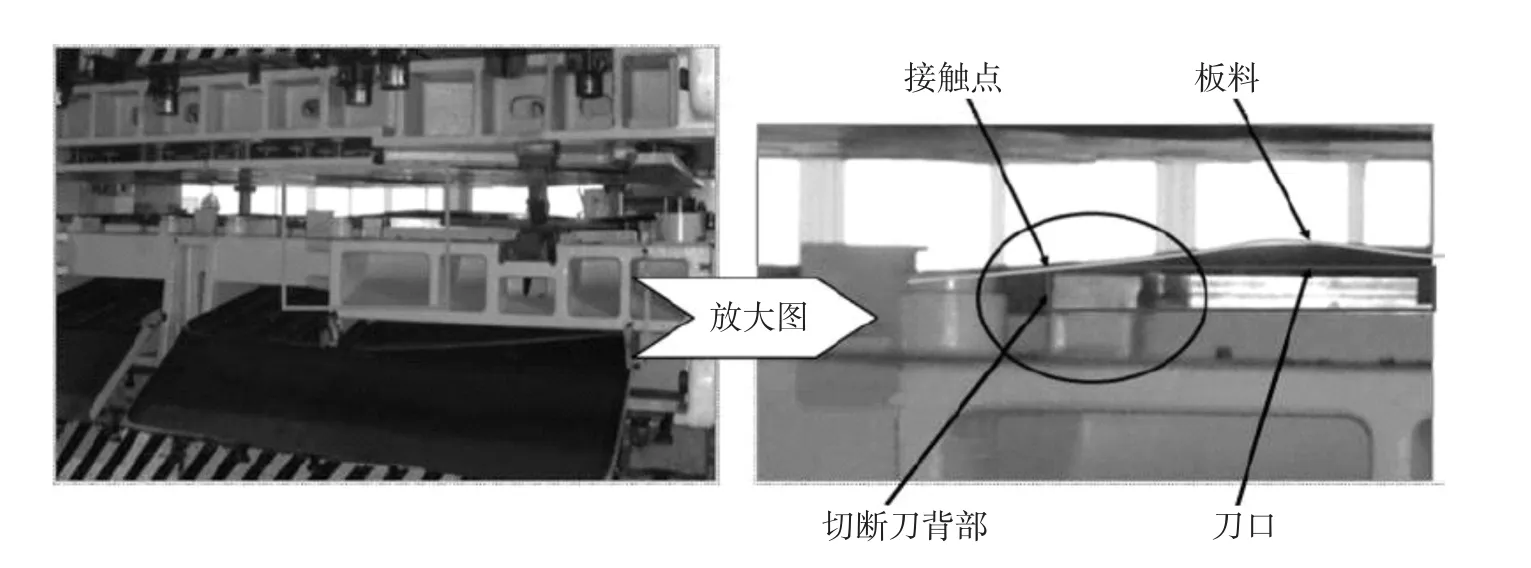

3.4 模具切斷刀背部未倒角,未進行打磨處理

板料高速運動過程中,會出現上下起伏的情況,容易導致板料與切斷刀背部相接處,若切斷刀背部未倒角、未進行打磨拋光處理,將出現短距離間斷性劃傷,如圖8所示。

圖7 拖料架設變狀態

對策制定:所有模具刀塊背部全部倒角,并使用角磨機進行拋光處理。

圖8 卷料磕碰狀態

4 效果驗證

(1)板料劃傷問題得到了解決,長期生產個別輥輪磨損嚴重需定期更換。

(2)鋁型托料架未發生斷裂或開裂現象。

(3)托料架上下浮動卡滯擊打板料現象消除。

5 結束語

毛刷滾輪鋁型材料,托料架可解決板料劃傷劃痕問題,及托料架開裂變形問題,提高了材料的表面質量,減少了板料的質量缺陷帶來的后續批量返工或批量報廢造成的經濟損失。