高強板折彎技術研究

呂紅瑞,范偉利,卜 睿,王麗鵬,牛玉彬,李金榮

山西航天清華裝備有限責任公司(山西長治 046012)

1 引言

車架縱梁作為地面設備中的關鍵部件,是典型的高強板折彎件,由高強鋼板折彎而成,但由于其材料和結構的特殊性,在生產過程中存在著一次彎曲成形合格率低的問題,嚴重影響了后續(xù)生產的進度。

本文梳理匯總折彎過程中制約一次成形問題,針對一次彎曲成形時回彈量大、尺寸難以保證的問題,通過確定理論計算,凹凸模具設計,參數修正,彎曲力計算,折彎機選擇,開展高強板折彎技術的研究,尋找其中的規(guī)律,實現一次彎曲成形,達到提高效率的目的。

圖2 折彎工序圖

2 現工藝流程分析

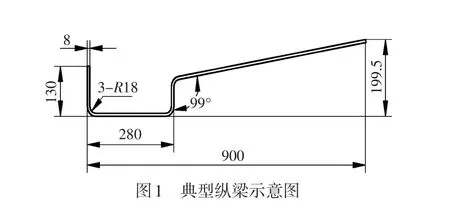

車架縱梁的成形是利用折彎機彎制而成,車架縱梁的典型結構如圖1所示,成形流程如圖2所示。

經過多次的生產實踐,發(fā)現存在以下問題:

(1)由于材料在塑性彎形時總是伴隨著彈性變形,因此,當縱梁制件彎曲卸載后產生回彈,回彈量的多少直接影響制件的質量,但回彈值的大小很難把握,造成彎曲后縱梁尺寸不合格,反復壓制才能成功。

(2)如果單純根據理論計算出的回彈值來制造模具,由于影響回彈角的因素很多,與材料的機械性能、板材的厚度、彎曲半徑的大小以及彎曲時校正力的大小等因素有關,模具參數很難精確確定。

問題的出現使得車架縱梁一次彎曲成形合格率低,嚴重制約了制件的質量和后續(xù)生產的進度,因此急需研究高強板折彎技術,保證一次成形,為保證節(jié)點節(jié)約時間,為任務的順利完成提供有力保證。

3 回彈的計算及影響分析

3.1 半徑回彈值的計算

(1)生產實踐揭示,小半徑(R/t<5)自由彎曲時的回彈小半徑彎曲回彈后彎曲中心角發(fā)生了變化,而彎曲半徑的變化是很小的,可以不予考慮,即凸模的尺寸等于制件的半徑。

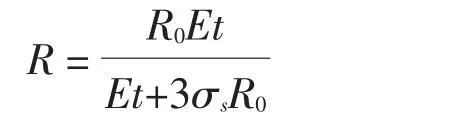

(2)當彎曲半徑R≥5t時,卸載后不僅車架縱梁的中心角發(fā)生了改變,而且其彎曲半徑也發(fā)生了很大的變化,則凸模半徑R的計算,理論計算尺寸

式中 R——成形凸模尺寸,mm

R0——制件內半徑,mm

t——材料厚度,mm

σs——材料的屈服極限,MPa

E——材料的彈性模量

3.2 回彈角的計算

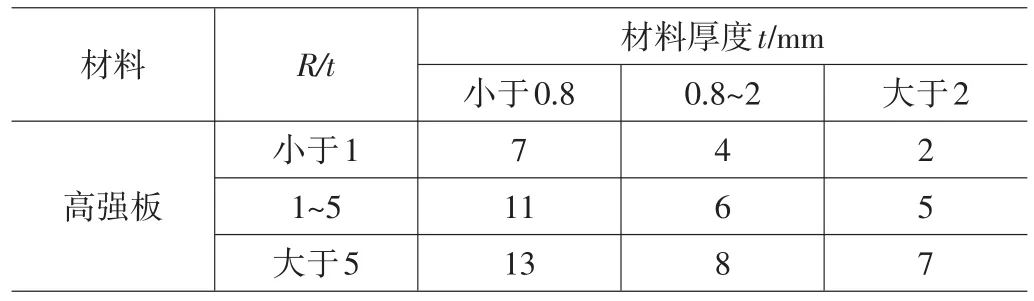

(1)當90°單角自由彎曲時的回彈角,如表1所示。

表1 不同相對彎曲半徑及厚度回彈角的平均值

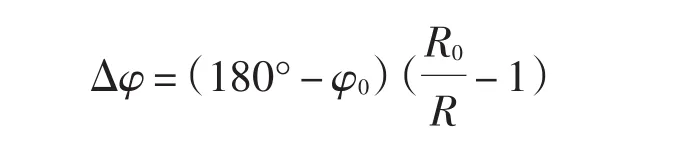

(2)非90°根據回彈前后,中性層長度不變的條件,可得回彈角的大小:

式中 R——模具的半徑

R0、φ0——制件要求的半徑及角度

Δφ——回彈角度

3.3 彎曲力的計算

車架縱梁在彎曲的除最后階段不發(fā)生對制件圓角及直邊的校正,則為自由彎曲(見圖3),這時的彎曲力與材料的機械性能、相對彎曲半徑、支點距離、材料與模具間的摩擦系數以及彎曲角的大小有關。

圖3 自由彎曲

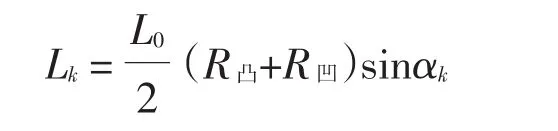

式中 p0——彎曲力

Lx——某瞬間的彎曲力臂

R凸——凸模圓角半徑

R凹——模圓角半徑凹

L0——板料原始支承距離

αx——某瞬間車架縱梁中心角之半

由于αx隨凸模的下降而增加,力臂隨之減小,彎曲力也相應增加。當αx增加到凸模中心角之半時,制件與模具吻合,力臂減小至最小值,顯然:

式中 αk——凸模中心角的一半

這時的自由彎曲力具有最大值:

式中 m——彎力矩系數,如表2所示

σs——板材屈服強度s

表2 系數m值

凸模的壓力P除用于使制件彎曲的力外,還需克服制件與凹模接觸面間的摩擦力,約為0.3p0所以總力為1.3p0。

最后階段發(fā)生校正彎曲力,由公式F=pA算得。將各數據代入得:F

式中 P——單位面積上的校正力,MPa

t——校正面垂直投影面積,mm2

3.4 影響回彈的因素

(1)材料的機械性能,回彈角與材料的屈服點σs成正比和彈性模數E成反比。

(2)相對彎曲半徑r/t,r/t愈大回彈角越大。

(3)校整程度,一般來說,校整力愈大,回彈角愈小。

(4)r/t大于5時,彎曲半徑小于理論值,可以保證一次成形。

(5)設計凹凸模具時應該參考回彈角大于理論值,可以保證一次成形。

計算回彈值,并在設計模具時預先修正可以提高車架縱梁的精度。

4 彎曲模工作部分尺寸計算

4.1 凸模的確定

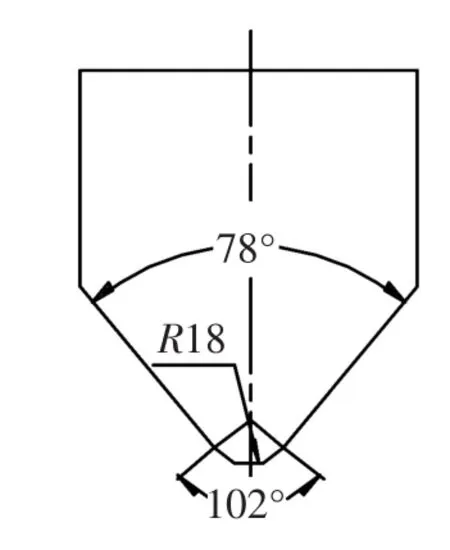

若車架縱梁的相對彎曲半徑r/t小于5,彎曲圓角半徑大于最小彎曲,并且沒有特殊要求,則凸模圓角半徑就等于制件彎曲圓角半經,其中90°的折彎角,根據表1計算得出回彈角,根據統(tǒng)計將回彈角修正為12°,R18mm不變,其凸模的結構示意圖如圖4所示。

4.2 凹模工作部分的幾何尺寸

彎曲模具的結構及設計參數直接影響車架縱梁的成形質量,縱梁彎曲時,凹模具利用“V”型折彎模具將縱梁折成“V”型,其結構和參數如圖5所示,折彎角與凸模一直為78°,折彎半徑為凸模半徑R18mm加壁厚為R26mm。

圖4 凸模結構示意圖

圖5 凹模結構示意圖

4.3 壓力機的選擇

“V”型折彎模具尺寸,彎曲力的確定是一次成形的關鍵,初始階段為自由彎曲力,最后為校正力,通過上面公式計算出的彎曲力為1,500t,選擇折彎機,折彎機的型號為選擇數控板料折彎機PSK40060K。

4.4 試驗

通過實際壓出制件與圖紙要求尺寸基本吻合,合格率如表3所示,為后續(xù)設計提供了寶貴經驗。

表3 一次校驗合格率

5 結論

通過分析現有車架縱梁折彎工藝流程,統(tǒng)計匯總裝配過程制約一次成形問題,針對一次彎曲成形時回彈量大、尺寸難以保證的問題,通過確定回彈角度計算,影響因素分析,回彈計算,凹凸模具設計,參數修正,壓力機的選擇開展高強板折彎技術研究,最終達到了一次成形的目的,確保了制件按時交付,社會效益顯著。同時,為生產能力的提升作出了突出貢獻。