稀土Nd 對鑄造Al-Si 合金低溫拉伸斷裂行為的影響

李衛榮 ,馬昌龍,姜雄華,孫麗娟,龐 棟,李文芳,李潤霞

(1.東莞宜安科技股份有限公司,廣東東莞,523000;2.東莞理工學院材料科學與工程學院,廣東東莞,523000;3.沈陽工業大學材料科學與工程學院,遼寧沈陽,110870)

1 背景

鑄造Al-Si 合金廣泛應用于制備高鐵鋁合金枕粱、軸箱、齒輪箱等復雜形狀的零部件[1-3]。隨著哈大線等東北高寒地區高速鐵路的投入運行,以及中國高鐵出口俄羅斯的戰略發展要求,對高速列車用鋁合金低溫力學性能進行系統研究日益迫切[4-5],因此研究Al-7Si-0.3Mg 合金在低溫環境下的力學性能是十分必要的。

目前,國內外對鋁合金低溫性能的研究主要集中于變形鋁合金。大量研究表明:隨著拉伸溫度的降低變形鋁合金的強度增高,加工硬化指數升高,塑性變形趨于均勻化,從而合金的塑性也提高[6-7]。但Rincon 等[8]對A319 合金的研究發現,隨著拉伸溫度的降低Al-Si 合金的強度升高,而塑性呈下降趨勢。Guanghui Ma 等[5]研究發現隨著溫度的降低Al-1Si-0.3Mg 合金的抗拉強度、屈服強度及塑性均呈上升趨勢,但Al-7Si-0.3Mg 合金的抗拉強度和屈服強度上升,塑性卻明顯下降。由此可見,低溫下塑性降低是影響鑄造Al-7Si-0.3Mg合金低溫使用的關鍵。Gokhale 等[9]在-50℃~120℃的溫度下對A356 合金進行拉伸測試發現,Si 相破裂數量隨著溫度的降低而增加,是導致合金低溫塑性降低的主要原因。

稀土被譽為工業維生素,是開發新材料、發展高新技術產業不可或缺的重要元素。檀廷佐等研究了稀土元素Nd 對ZL101 合金性能的影響,發現Nd 對合金有著良好的變質、細化和精化作用[10],從而提供了合金的綜合性能。本文通過研究Nd 對鑄造Al-7Si-0.3Mg 合金低溫拉伸性能的影響規律及其形成原因分析,為開發具有低溫強韌性的鑄造Al-Si 合金提供新思路。

2 試驗材料及方法

試驗材料為Al-7Si-0.3Mg 合金,在合金中添加0.2%~1.0% Nd 元素,化學成分見表1。合金熔煉在RGL-15-8 型井式電阻爐中進行,清理干凈熔煉所用石墨坩堝及其他設備,并在坩堝內涂上氧化鋅酒精涂料,烘干后使用。熔煉過程為,先將純Al 及Al-Si 中間合金放入坩堝中,電阻爐設定750℃保溫至完全熔化,后降溫到680℃加入純Mg、Al-Ti-B 和Al-10Nd 中間合金,保溫一定時間待鋁液熔化均勻。再重新升溫至720℃,用鋁箔包好C2Cl6 壓入熔融金屬液中并攪拌,進行第一次除氣精煉,等待保溫10 分鐘后,去除表面氧化渣。將Al-Sr 合金作為變質劑壓入鋁硅合金熔體中,等待變質劑熔化后保溫10 分鐘,再熔體中壓入C2Cl6 進行第二次除氣除渣。保溫10 分鐘后將合金熔體澆注到金屬模具中自然凝固,合金鑄錠進行熱處理,熱處理工藝為525℃固溶處理8h,將試樣從爐中取出后立刻在水中淬火,然后在165℃下進行6h 時效處理。

表1 Al-7Si-0.3Mg-xNd 合金的化學成分 ωB/%

將鑄錠按照GB/T 13239-2006 標準制成拉伸試樣,其中部分試樣經過拋光后進行拉伸,然后觀察拉伸變形中的位錯滑移帶。拉伸試驗分別在20℃和-60℃環境下進行,拉伸試驗機配備液氮冷卻低溫保溫箱,試樣在試驗溫度下保溫15min后進行拉伸試驗,速率為2mm/min。獲得的試驗結果均為同條件下3 個試樣測試值的平均值。

利用TM3030 掃描電子顯微鏡觀察拉伸試樣的斷口形貌及位錯滑移帶分布。在斷口附近垂直于斷口方向取樣,經過鑲嵌、研磨拋光后制成金相試樣。利用OLYMPUS-GX51 光學金相顯微鏡對試樣的斷口截面組織形貌進行觀察。

3 結果與討論

3.1 合金低溫拉伸性能

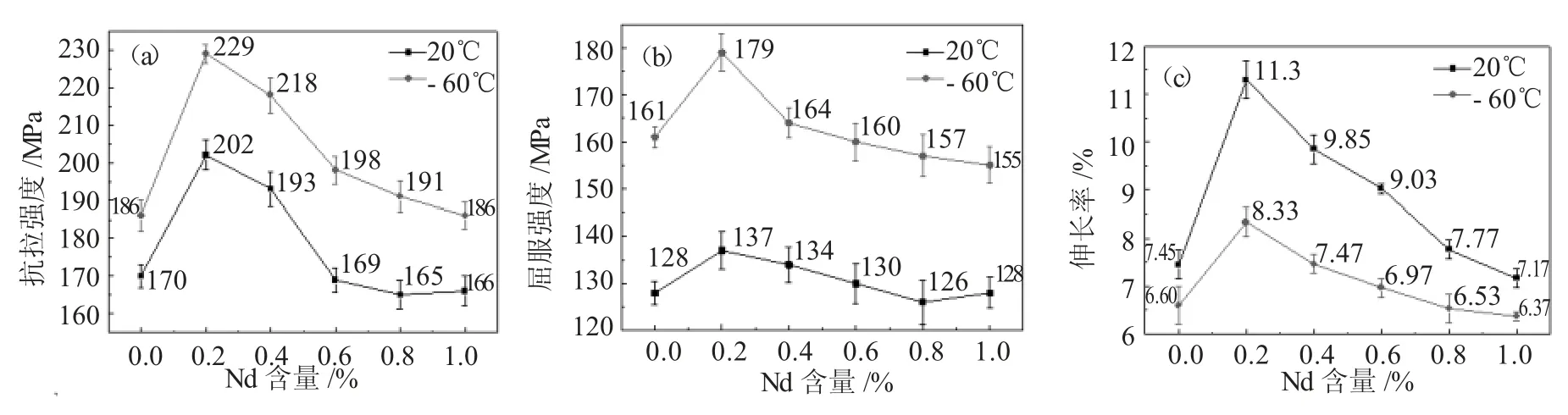

圖1 為Nd 元素對Al-7Si-0.3Mg 合金室溫(20℃)與低溫(-60℃)拉伸性的影響。可以看出,隨著Nd 的添加合金室溫強度和伸長率均出現了先升高后降低的變化趨勢。當在合金中添加0.2wt.%的Nd 時,合金性能達到最高,室溫下(20℃)抗拉強度、屈服強度和伸長率分別達到202MPa、137MPa 和11.30%,比未添加Nd 的Al-7Si-0.3Mg 合金相比分別提高了18.82%,9.29%和51.67%。隨著Nd 元素的繼續添加,合金的室溫拉伸性能又出現了下降。

環境拉伸溫度對Al-7Si-0.3Mg 合金的力學性能有顯著影響,當拉伸溫度由20℃下降到-60℃時,Al-7Si-0.3Mg 合金的抗拉強度由170MPa 上升到186MPa,屈服強度由128MPa 上升到161MPa,但伸長率由7.45%降低到6.60%。由此可見,低溫環境下拉伸Al-7Si-0.3Mg 合金的強度提高而拉長率降低。

Nd 元素的添加對Al-7Si-0.3Mg 合金低溫(-60℃)下的拉伸性能也呈現了類似室溫拉伸的變化規律,隨著Nd 的添加合金的低溫強度和伸長率均出現了先升高后降低的變化趨勢。當Nd 添加0.2%時,合金低溫下(-60℃)的抗拉強度、屈服強度和伸長率最高,分別達到229MPa、179MPa 和8.33%,與未添加Nd 元素的Al-7Si-0.3Mg 合金相比,分別提高了23.11%、11.18%和26.21%。同樣,隨著合金中Nd 元素的進一步增多,Al-Si 合金的低溫(-60℃)強度和伸長率也出現了下降的趨勢。

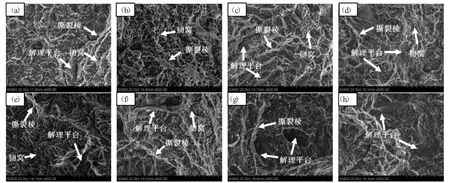

圖2 為Al-7Si-0.3Mg-xNd 合金在室溫(20℃)和低溫(-60℃)下的拉伸斷口形貌。合金的室溫拉伸斷口上存在韌窩、撕裂棱和解理平臺,呈現出混合斷裂特征,見圖2a。在添加0.2wt.%Nd 的合金室溫(20℃)拉伸斷口中,韌窩數量增多且細小圓整,解理平臺較小,合金表現出塑性斷裂特征,見圖2b。當合金中Nd 元素含量進一步增加時,合金斷口上的韌窩尺寸變大,解理平臺數量增多,顯示合金的塑性下降,呈現準解理斷裂特征,見圖2c 和d。

圖1 鑄態Al-7Si-0.3Mg-xNd 合金的低溫力學性能

與室溫拉伸相比較,在低溫(-60℃)下合金拉伸斷口中的解理平臺和撕裂棱均增多,見圖2e。Nd 元素對合金低溫(-60℃)拉伸斷口形貌的變化規律與室溫拉伸相同,含0.2wt.%Nd 的合金斷口中韌窩和撕裂棱數量較多,伴有少量的解理平臺,見圖2f。隨Nd 的增加合金斷口中韌窩尺寸變大,解理平臺進一步增加,尤其是0.8wt.%Nd 的合金斷口呈現了解理斷裂特征,見圖2g 和h。

3.2 合金顯微組織

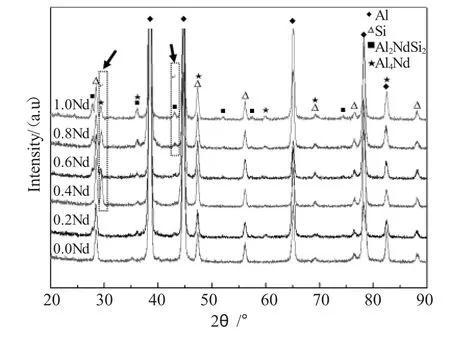

圖3 為Al-7Si-0.3Mg-xNd 合金的XRD,結果顯示,Al-7Si-0.3Mg 合金主要由α-Al 基體和共晶Si 相組成,加入0.2%Nd 后合金中的相組成未見顯著變化。但當Nd 的添加量為0.4%時,合金中出現了第二相Al4Nd。Nd 元素進一步增多超過0.8%時,合金中又析出了Al2NdSi2三元相,見圖3箭頭。

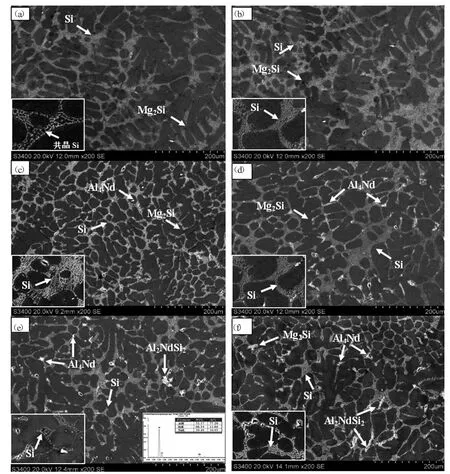

圖4 為Al-7Si-0.3Mg-xNd 合金的顯微組織。在Al-7Si-0.3Mg 合金中組織分布不均勻,α-Al枝晶較粗大(約為100nm),共晶Si 為短片狀,少量細小Mg2Si 相彌散分布在晶界附近,見圖4a。當向合金中加入0.2wt.% Nd 元素后,合金的α-Al枝晶得到一定程度的細化,共晶Si 相形貌也有進一步改善,短片狀Si 相變為細小顆粒狀,見圖4b。當Nd 加入量為0.4wt.%時,合金晶粒尺寸最為細小(約為50nm),共晶Si 相保持為細小粒狀,但同時在基體中出現了細小短棒狀的第二相,見圖4c。結合XRD 結果可確定該短棒狀相為Al4Nd 相(見圖3)。隨著合金中稀土元素Nd 含量的繼續增加,Al-7Si-0.3Mg-0.6Nd 合金中短棒狀Al4Nd 相的數量增多,尺寸也隨之增大,但合金晶粒尺寸反而變大,Si 相顆粒尺寸也未進一步細化,見圖4d,可見過剩的Nd 元素不利于合金的細化。

圖2 Al-7Si-0.3Mg-xNd 合金斷口形貌

圖3 Al-7Si-0.3Mg-xNd 合金XRD

當合金中Nd 加入量大于0.8wt.%后,合金的晶粒尺寸和Si 相顆粒尺寸未見明顯變化,但第二相數量進一步增多,Al-7Si-0.3Mg-0.8Nd 合金中又出現了片狀第二相,通過EDS 能譜分析結合XRD 結果可確定該片狀相為Al2NdSi2相,見圖4e。當Nd 加入量為1.0wt.%時,合金中的富Nd 元素二相Al4Nd 和Al2NdSi2數量進一步增多,尺寸隨之變大,見他圖4f。

3.3 拉伸斷口位錯滑移帶分布

圖5 為Al-7Si-0.3Mg-xNd 合金在不同溫度下拉伸斷口附近位錯滑移帶分布情況,可以看出在室溫拉伸時,合金斷口附近的位錯滑移帶分布密集,但其形態較淺,晶界處伴有少量斷裂Si 存在,見圖5a。而在低溫下(-60℃)拉伸時,合金斷口附近的位錯滑移帶數量顯著減少,但其形態變深,同時晶界處的破裂Si 相數量增加,見圖5b。

在Al-7Si-0.3Mg 合金拉伸的塑性變形過程中,鋁基體內發生位錯滑移,形成了位錯滑移帶。同時,在塑性變形產生位錯滑移過程中,位錯滑移到Si 相處受到阻礙,造成大量位錯塞積在Si 相邊界處,從而形成應力集中使Si 相發生斷裂,造成鋁基體中微裂紋的形成。由于室溫拉伸時Al-7Si-0.3Mg 合金內部的熱激活能較大,當位錯滑移受到阻礙時,容易攀移到鄰近的滑移面繼續移動,導致斷口中位錯滑移帶分布密集,位錯滑移帶較淺。隨著溫度降低,合金基體內部的熱激活能下降,低溫下位錯的攀移受到抑制,導致斷口中的位錯滑移帶數量減少且形態變深,對應于合金低溫下拉伸的強度得到了提高。由于合金低溫下強度的增大和變形均勻性增強,使得合金基體中Si附近位錯數量大幅度增加,從而使更多的Si 相發生斷裂,斷裂Si 相數量增加引起了合金伸長率的降低。

向合金中加入Nd 元素后,由于Si 相形貌的改善及α-Al 枝晶的細化,使合金的強度和塑性提高。當加入0.2wt.%的Nd 后合金的塑性得到大幅度提高,使得Al-7Si-0.3Mg-0.2Nd 合金拉伸斷口附近滑移帶數量增多,形態進一步變淺,見圖5c。這是由于0.2%Nd 加入后,合金的α-Al 枝晶細化,塑性得到大幅度提高。同時,含0.2%Nd 合金的Si 相形貌改善及尺寸減小,使Si 相在合金塑性變形過程中受到的位錯塞積應力減小,同時斷裂Si 相數量減少,且斷裂的Si 相形成的微裂紋也變小,使材料不易發生斷裂,從而使得Al-7Si-0.3Mg-0.2Nd 合金的拉伸強度和伸長率都得到了提高。低溫下拉伸,Al-7Si-0.3Mg-0.2Nd 合金斷口附近位錯滑移帶數量更少,但形態變深,見圖5d,對應于低溫下合金基體內熱激活能下降,位錯攀移受到抑制,這也造成了合金低溫下拉伸強度的進一步提高。

當合金中Nd 元素含量大于0.4%時,斷口附近的位錯滑移帶數量也隨之進一步減少,但微裂紋顯著增多,見圖5e。含0.4%Nd 的合金雖然組織細化,可提供合金強韌性,但合金基體中出現的短棒狀Al4Nd 相,降低了合金的強韌性。在合金拉伸過程中,位錯不但在Si 相處塞積引起斷裂,而且在Al4Nd 相處的塞積會導致細小的Al4Nd 脫落,從而在尖端處形成應力集中割裂合金基體,造成了合金強度和韌性的降低。在低溫拉伸時,由于合金低溫下變形均勻性的增加,斷口附近的位錯滑移帶數量減少,形態更淺,Si 相和Al4Nd 相斷裂和脫落數量增多,形成更多的裂紋源,合金塑性降低,見圖5f。

圖4 Al-7Si-0.3Mg-xNd 合金顯微組織及EDS 能譜

在Al-7Si-0.3Mg-0.8Nd 合金中,除了長大的Al4Nd 相,過量的Nd 元素還在合金基體中形成了Al2NdSi 相,拉伸時在尖端處產生應力集中現象,進一步割裂合金基體,產生微裂紋源,微裂紋數量增加,裂紋的擴展連通難度降低,最終導致試樣斷裂,見圖5g。在低溫拉伸時,斷口附近的位錯滑移帶數量更少,形態更淺,斷裂Si 相和第二相的數量進一步增多(見圖5h),對應于合金塑性的進一步降低。

4 結論

(1)在Al-7Si-0.3Mg 合金中加入Nd 元素后,合金在低溫(-60℃)下的屈服強度、抗拉強度和伸長率均呈現先升高后降低的趨勢,Nd 元素含量為0.2wt.%時達到峰值。Al-7Si-0.3Mg-0.2Nd 合金的低溫抗拉強度、屈服強度和伸長率分別為249MPa、206MPa 和13.8%。

(2)Al-7Si-0.3Mg 合金中加入0.2wt.%Nd 后,組織中α-Al 枝晶細化,共晶Si 相由短片狀變為細小粒狀,而當合金中Nd 含量分別大于0.4%和0.8%后,在組織中形成針狀Al4Nd 相和片狀Al2NdSi2相,反而降低了合金的室溫和低溫力學性能。

圖5 Al-7Si-0.3Mg-xNd 合金拉伸斷口附近位錯滑移帶分布

(3)Al-7Si-0.3Mg 合金中加入0.2%Nd 后,室溫拉伸斷口附近滑移帶數量增多,形態變淺;低溫拉伸斷口附近位錯滑移帶數量變少,但形態變深,同時斷裂Si 相數量減少,對應于低溫下拉伸強度和伸長率的提高。隨著合金中Nd 含量增加,基體中出現的Al4Nd 相和Al2NdSi 相,在拉伸時割裂合金基體,產生微裂紋源,導致了合金低溫力學性能的降低。