鼓形齒聯軸器設計加工問題研究

梁全鵬

(天津市祥威傳動設備有限公司,天津300380)

0 引 言

鼓形齒聯軸器在設計和生產加工過程中存在著一些問題,經過分析討論發現,鼓形齒聯軸器還需要從基本的概念出發來重新理解和認識,從而得到新的設計、加工思路和方法。

1 鼓形齒聯軸器的概念理解

鼓形齒聯軸器是齒輪聯軸器的一種,屬于撓性聯軸器,其具有兩軸線間的徑向、軸向和角向位移補償能力。關于鼓形齒聯軸器屬于剛性聯軸器還是撓性聯軸器存在一定的爭議。若從剛性聯軸器和撓性聯軸器最根本的定義區別出發,鼓形齒聯軸器具有補償兩軸線位移的能力,自然屬于撓性聯軸器。

鼓形齒聯軸器的簡易結構是由齒數相同的內齒圈(套)和外齒軸套(半聯軸器)等零件組成。不同于直齒聯軸器的外齒,鼓形齒聯軸器的外齒為鼓形齒,也是此聯軸器得名之由來。鼓形齒是鼓形齒聯軸器的最關鍵因素,它的設計影響著整個聯軸器的性能。

2 鼓形齒聯軸器的歷史發展及相關標準

鼓形齒聯軸器初期在應用方面的資料很有限,我們在一些資料中了解到:國外對鼓形齒聯軸器的研究工作開始于20世紀50年代,目前設計更加完善合理,加工工藝更加成熟,并針對不同行業應用形成了標準化系列化產品。工業革命之后,歐洲各國工業迅速發展起來,鼓形齒聯軸器在英國、德國、美國等發達國家首先得到應用和發展,技術也逐步成熟和不斷提高。國內對鼓形齒聯軸器的研究較晚一些,近幾十年,才對鼓形齒聯軸器進行了大量的分析研究,逐步消化和理解國外鼓形齒聯軸器技術,形成了一些理論儲備知識。

20世紀90 年代,國內開始對鼓形齒聯軸器的齒面進行研究分析。21世紀初期,開始對鼓形齒聯軸器的齒形及加工方法進行探索研究。近些年來,隨著計算機輔助技術的發展,借助各種軟件建模,進行有限元分析,引入了對鼓形齒聯軸器輪齒的應力分析研究,模擬結果更加貼近實際應用情況,提高了準確性。隨著國內軌道交通的快速發展,高速列車、地鐵等軌道車輛用鼓形齒聯軸器的設計研發也引起高度重視。一開始我國軌道車輛用聯軸器主要依靠從國外進口,在對國外產品不斷地學習研究后,逐漸可以按照參數加工制造類似國外的一些產品,現在可以根據需要進行自主設計研發和制造。軌道車輛用鼓形齒聯軸器技術要求相對較高,目前國內能生產的企業不多。軌道車輛用鼓形齒聯軸器由于前期主要是進口國外產品,各國都有自己的標準和規格,且各有差異,我們在技術引進和國產化過程中還沒有標準化和系列化,生產加工中也沒有形成特定的工藝方法,能力和技術還有待于近一步的提高和完善。目前,國內地鐵、動車和高鐵車輛用鼓形齒聯軸器已逐步替換為自己生產的產品。同時由于近些年來風電行業的興起,大型風電齒輪箱用鼓形齒聯軸器也引起重視和研究。鋼廠軋機用鼓形齒聯軸器、煤礦刮板機用鼓形齒聯軸器、水泥立磨減速機用鼓形齒聯軸器,都在近些年不斷地被研究和優化升級。

隨著鼓形齒聯軸器應用的不斷擴展,系列化、標準化成為一種必要,同時為各行業應用選型及設計提供一定的參考。鼓形齒聯軸器已形成一些標準化系列,廣泛應用于冶金、采礦、水泥、化工、運輸等行業的機械設備中。

例如GⅠCL、GⅠCLZ型鼓形齒式聯軸器(JB/T 8854.3— 2001)、WGP 型帶制動盤鼓形齒式聯軸器(JB/T 7001— 2007)、NGCL 型帶制動輪型鼓形齒式聯軸器(JB/ZQ4644 — 2006)、GSL 伸縮型鼓形齒式聯軸器(JB/T 10540-2005)、大型鼓形齒式聯軸器(GB/T 29027-2012)等。由于鼓形齒聯軸器參數對傳動特性的影響還有待于進一步的研究和各公司知識產權及技術保密,國內外鼓形齒聯軸器標準均未給出輪齒的設計參數,所以鼓形齒聯軸器的設計研究、參數優化及應用過程中的經驗反饋,是一個長期的過程。

3 鼓形齒聯軸器的結構特點

鼓形齒聯軸器既可以聯接水平方向的傳動,也可以在特殊結構下聯接豎直方向的傳動,在一些傳動機械應用中具有較大的的優勢。

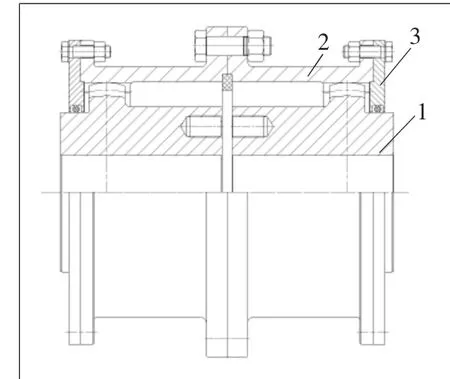

如圖1所示的鼓形齒聯軸器結構,左右兩側為對稱結構,內齒圈2通過絞制孔螺栓連接成一個腔體再分別與兩端外齒軸套1嚙合,當一端的軸套1與傳動軸聯接(可以是鍵聯接或其他形式)轉動時,可以從另一端輸出轉動。這種聯軸器多用于水平方向使用的工況。

圖1 鼓形齒聯軸器結構

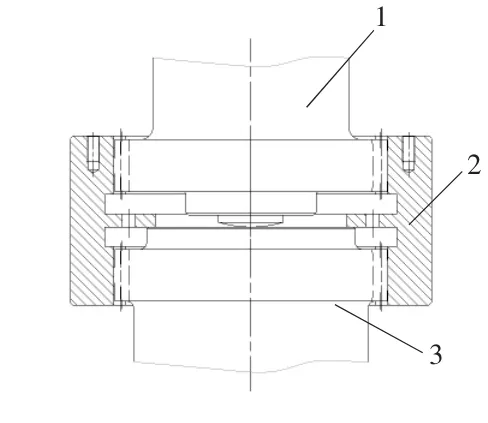

如圖2所示為鼓形齒聯軸器為豎直方向應用的一種結構,內齒圈2為整體結構,它通過同時與上下外齒軸1和外齒軸3嚙合傳遞自上而下或者自下而上的豎直方向運動。外齒軸為鼓形齒。

圖2 立式應用的鼓形齒聯軸器結構簡圖

4 鼓形齒齒形特點

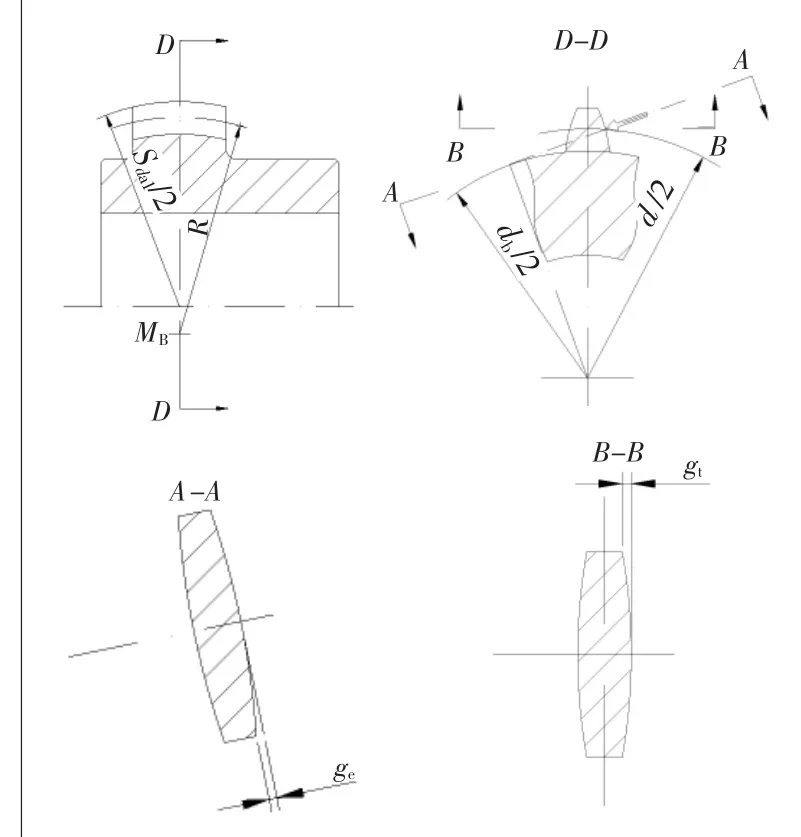

如圖3所示,鼓形齒的齒頂是半徑為da1/2的一球面,它的齒面鼓形(齒廓曲線)是加工時刀具以MB為圓心沿位移圓R切削齒坯自然形成的,這一點很重要。鼓形齒加工時,刀具軸心軌跡為圓弧。ge為A-A截面內(法向)齒向單側減薄量,gt為B-B截面內(切向)齒向單側減薄量,A -A 截面、B-B截面為齒寬中截面DD 上過嚙合點相應的截面。與非鼓形齒齒輪齒向修形相比,gt的修形量大的多,在檢測時更要理解概念,選擇正確的基準線,否則無法檢測減薄量或導致錯誤的檢測結果。我們一再強調鼓形齒的“鼓形”是刀具沿位移圓軌跡運動自然形成的,但由于概念理解錯誤或各企業的加工能力有限,往往加工后得到是錯誤的齒形。而且缺乏正確的齒形檢測方法,以至于都不知道是錯誤的齒形。 最常見的錯誤就是刀具沿直線行走,然后在齒端兩側進行減薄修形,這樣得到的齒形不是鼓形齒。最明顯的判斷就是齒根軌跡是直線而不是弧線,減薄修形時輪齒兩端齒頂也可以看出收縮,齒面接近齒頂部位可能出現不明減薄區域,這種非鼓形齒在實際應用中存在較大的風險。如果鼓形齒需要磨齒,那么砂輪的軌跡也應該為圓弧。

圖3 鼓形齒齒形結構

5 鼓形齒聯軸器的參數

鼓形齒聯軸器內、外齒的定心方式一般采用內齒齒根圓與外齒齒頂圓徑向定心(齒頂定心),或采用內、外齒齒面定心(齒側定心)。由于國內外鼓形齒參數存在較大差異和鼓形齒聯軸器定心方式的特殊性使得鼓形齒聯軸器內外齒輪副的加工難度增大,一般標準刀具很難滿足。比如實際遇到的鼓形齒聯軸器齒,有的鼓形齒內外齒齒高系數都是1;有的外齒齒頂高系數為0.6,齒根高系數為1.25,內齒齒頂高系數為1,齒根高系數為0.6。而且差異不僅這些,鼓形齒聯軸器的齒部參數比較靈活。設計時應該在滿足結構和傳動要求的前提下根據加工能力選取適當的參數,不必受限于其參數的多樣性。如果是加工外來的鼓形齒聯軸器齒件,需要進行參數核算,查看現有刀具能否滿足需要,或者用其他方法加工。

提高承載能力,使鼓形齒聯軸器在滿足工況的前提下盡可能地延長使用壽命是我們的目標。通過對實際應用中損壞的鼓形齒聯軸器進行分析,發現鼓形齒聯軸器的主要失效形式是外齒齒面磨損(嚴重時輪齒折斷)。增加齒厚,提高鼓形齒強度能夠有效解決這個問題。但是出于結構和空間等因素的限制,無法過多增大外齒輪直徑使其達到強度增加的目的。讓齒高變短一些,輪齒變厚一些可以提高輪齒彎曲和接觸強度。不難看出,“短厚齒”將成為鼓形齒聯軸器設計的一個優勢方向。如果稍加注意就會發現,“短厚齒”很容易讓人聯想到花鍵聯接,這也許會對鼓形齒參數設計和優化有一些啟發。

6 鼓形齒聯軸器內外齒材料及熱處理

鼓形齒內外齒材料的選擇很關鍵,我們一度發現材料和熱處理方式對提高輪齒強度及耐磨性很有幫助,從而使聯軸器的使用壽命大大提高。根據不同的應用工況和強度要求,可選擇相應的材料;通常選用合金鋼調質、滲碳或氮化熱處理。調質鋼硬度280~320 HBS, 例如42CrMo、34CrNiMo 等;滲 碳 鋼 硬 度58~62 HRC, 例 如18CrNiMo7-6、20CrMnMo等;氮化鋼硬度550~750 HV, 例如42CrMo、34CrNiMo等。

7 結 語

鼓形齒聯軸器可以有效補償兩軸線間的徑向、軸向及軸線傾斜的角位移,允許正反轉;能承受較大的轉矩和沖擊載荷,在相同的角位移時,比直齒聯軸器承載能力提高15%~20%;易于安裝調整。正因為有這些優點,鼓形齒聯軸器被廣泛應用于各類行業中,如在煤炭行業刮板機、鋼廠軋機、水泥立磨減速機、風電齒輪箱、高速列車等。近年來通過在各行業應用、設計及加工的不斷探索,我們不再停留在對國外一些產品的模仿,已經可以自主進行設計研發,從而對鼓形齒聯軸器有了更深入的認識。