基于光伏云平臺的智能型光伏并網逆變柜的電氣系統設計

顧章平

(上海正泰電源系統有限公司,上海 201614)

0 引言

長久以來,人們一直在為化石能源尋找綠色的替代能源。太陽每小時照射向地球的能量,可以滿足人類大約1 年的能源需求,高效利用太陽能可以節約相當多的成本。光伏發電是一種重要的太陽能利用方式,但目前光伏發電并網仍存在以下問題。

1)瞬時云層的遮擋、太陽輻照度的周期性變化造成了光伏發電具有隨機性、間歇性、波動性的特性,使光伏發電的輸出電能變化規律與負荷的實際應用變化規律不相符,導致光伏發電存在利用率低、投資成本高、回報率低的情況。

2)光伏電力滲透率的提高,給電網安全運行帶來了威脅。隨著光伏發電并網電量的增加,電網中常發生電壓升高的情況;再加上云層遮掩對光伏電力造成的影響,并入電網的電力會出現頻率波動,易造成大范圍脫網。

3)目前光伏發電系統的發電效率約為80%,造成發電損失的因素很多,如匹配損失、逆變器和變壓器效率問題、直流和交流線路損耗等。

雖然光伏發電的開發潛力大,但其也存在很多局限,因此,光伏發電技術需要立足于自身技術創新,關注各個環節,不斷提高光伏發電系統的發電效率。將光伏發電系統與光伏云連接,已成為綠色能源與能源互聯網互聯的核心,是更好實現光伏發電的機遇。光伏云平臺是指利用物聯網、互聯網、云計算、大數據分析等技術,為光伏電站利益相關方提供數據采集、設備監控、運維管理、運營分析、報表統計、大屏展示等功能,有助于光伏電站實現更好發電、更多發電。本文介紹了一種基于光伏云平臺的智能型光伏并網逆變柜(以下簡稱為“本文設計的逆變柜”)的電氣系統設計,此類逆變柜有助于降低光伏發電成本,提高光伏發電系統的可靠性及發電效率[1]。

1 設計要求與依據

本文設計的逆變柜由多臺集中式光伏并網逆變器組成。根據項目所在地的地理位置、氣象條件及實際需求,參照GB/T 37408-2019《光伏發電并網逆變器技術規范》[2],單臺集中式光伏并網逆變器的主要技術指標如表1 所示,符合UL508C電力轉換設施的規范。

表1 單臺集中式光伏并網逆變器的主要技術指標Table 1 Main technical indicators of intelligent PV grid-connected inverter

2 本文設計的逆變柜的構成、逆變器的各項設計及所連接光伏組件的結構形式

2.1 本文設計的逆變柜的構成

本文設計的逆變柜適用于日照均勻、發電功率在0.1~1.5 MW 以上的大型光伏電站中,逆變柜中的逆變器采用“主從”結構,“主”結構包括2 個以上“從” 結構。“從”結構中的集中式光伏并網逆變器通過多路轉換開關電路與匯流箱連接,匯流箱的匯流總功率由這幾臺逆變器均分;將DC/DC部分設置在匯流部分的拓撲結構中,實現MPPT 功能,避免組串之間分配不平衡造成能量損失。

采用“主從”結構的逆變器通過逆變柜中設置的多個電壓、電流、溫度傳感器與智能控制器連接。智能控制器根據實時太陽輻射量及DC/DC 部分正常工作組串的變換實時進行微處理,及時進行工作時“主從”結構的動態變換,即當太陽輻射量較低時,“從”結構中的1 臺逆變器工作,以提高光伏陣列輸出功率低時逆變器的工作效率;當太陽輻射量升高、光伏陣列的輸出功率增加到超過1 臺逆變器的容量時,另1 臺“從”結構中的逆變器自動投入運行。

“從”結構中逆變器自動轉變成動態的“主”逆變器,可實時消除光伏組件的特性差異或遮擋對組件造成的影響,保證光伏組件動態最佳功率點與逆變器匹配,以及各組串的MPPT 特性一致,使光伏發電系統的功率損耗最小,發電量實時保持最大。為了保證所有逆變器的運行時間均等,“主”“從”結構中的逆變器可自動切換“主從”配置。雖然逆變器采用“主從”結構的逆變柜的初始成本較高,但其可以提高各個逆變器運行時的效率,對于大型光伏電站而言,效率的提高能夠產生較大的經濟效益。

2.2 單臺集中式光伏并網逆變器的各項設計

以500 kW 集中式光伏并網逆變器為例進行分析。此處僅給出所需的設計公式,為選型設計校核提供參考依據。

2.2.1 智能功率模塊(IPM)的設計

IGBT 是IPM 的關鍵部件,所以根據開關速度、額定電壓和額定電流情況選取IGBT。考慮到集中式光伏并網逆變器是由多個IGBT 的橋臂構成三相全橋電路,根據單臺集中式光伏并網逆變器的技術要求,其直流母線最高電壓為850 V,關斷尖峰電流可以達到20%以上,IGBT 耐壓要超過20%,即IGBT 耐壓要超過1020 V。單臺集中式光伏并網逆變器的額定功率P為500 kW,則流經單個IGBT 的額定電流I的計算式為:

式中,U為逆變器交流側的工作電壓,此處取270 V。

將相關參數代入式(1),可得到流經單個IGBT 的額定電流為1069 A,考慮到1.4 倍以上的裕量,則額定電流取1600 A、額定電壓取1200 V,即單個IGBT 的基本參數為1600 A/1200 V/半橋。

1 個IPM 包括6 個IGBT。每個IGBT 半橋電路兩端并聯1 個吸收電容,可以抑制開關管切斷瞬間產生的電壓尖峰。

IGBT 的兩端通過復合母排連接到吸收電容的兩極。采用復合母排不但可以減少IGBT 開、關過程中產生的過電壓,還可以降低電磁干擾,提高逆變器的電磁兼容性能。

2.2.2 濾波器的參數設計

為了防止高次諧波進入電網和光伏組件內,同時防止電網和光伏組件的強烈干擾影響逆變器的正常運行,應根據逆變器的功率大小,直流側和交流側的濾波器選擇適當的電壓與電流。

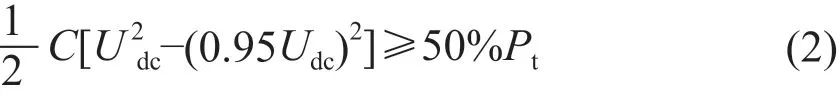

2.2.3 直流支撐電容的設計

700 V),在以700 V 工作時,當逆變器突然增加50%負載、逆變器載波的周期為278 μs 時,直流母線電壓的最大波動應小于5%。此時直流支撐電容C的計算式可表示為:

式中,Udc為逆變器直流母線電壓;Pt為負載。

2.2.4 吸收電容的設計

為了吸收IGBT 母排上雜散電感引發的尖峰電壓,在電路中增加吸收電容,電壓等級與IGBT 相同。吸收電容CS的計算式可表示為:

式中,Lp為母線寄生電感;i為關斷電流;ΔU為尖峰電壓。

2.2.5 網側濾波器的設計

網側濾波器的選取由網側濾波電感決定,逆變器的輸出電流的紋波電流系數決定濾波電感的最小值,在額定工作時,紋波電流通常取峰值電流的15%~20%。則網側電感的紋波電流ΔILmax的計算式為:

式中,σ 為網側電感的紋波電流系數;Poutmax為逆變器的輸出功率;Uout為逆變器輸出電壓的有效值;η 為逆變器的輸出效率。

由于逆變器開關頻率的限制,網側濾波電感不宜取值太小,否則會引起劇烈的電流波動,導致光伏發電系統輸出的諧波含量增大,此時主電路無法正常工作,因此濾波器電感L 的取值需滿足式(5),即:

式中,fs為逆變器開關頻率。

2.2.6 濾波器電容的設計

對于高于濾波器轉折頻率的高次諧波,LC低通濾波器將會以40dB/dec 的速度衰減。若選擇遠低于開關頻率的轉折頻率,則會對諧波有較為明顯的抑制作用。濾波器電容Cf的計算式為:

式中,fn為轉折頻率。

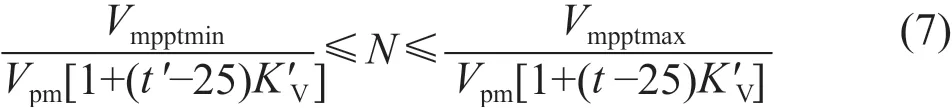

2.3 逆變器所連接組件的結構形式

對于單臺集中式光伏并網逆變器(500 kW)而言,其所連接的光伏組件的串聯數量可通過式(7)進行計算。

式中,Vmpptmin為最大功率點時的電壓最小值,V;Vmpptmax為最大功率點時的電壓最大值,V;Vpm為光伏組件的電壓,V;K′V為光伏組件的電壓溫度系數,%/℃;N為光伏組件的串聯數量,且N取整數;t為光伏組件工作時的極限低溫,℃;t′為光伏組件工作時的極限高溫,℃。

集中式光伏并網逆變器所連接的光伏組串的結構同樣采用“主從”結構,當某個光伏組串出現不良,本文設計的逆變柜輸出電能不合格且逆變柜不能正常工作時,由于光伏云平臺可實時監測與監控每塊光伏組件的電壓、電流、溫度、MPPT 等數據,基于IEC 61550 標準,逆變柜能分析出每塊光伏組件的不良狀況與正常狀況,可通過切斷不良光伏組件并重新組合成正常組串來智能化控制每塊組件,改善并優化了光伏發電系統的并網特性。從“從”結構中剔除不良光伏組件,從“主”結構中重新均分光伏組件,將電壓、電流正常的組件判斷為健康的組件,并將它們串聯在一起,再并聯接入逆變器,使原本不能正常工作的逆變柜可以輸出更多的合格電能。

圖1 光伏組件的智能化控制Fig. 1 Intelligent control of PV modules

3 本文設計的逆變柜、光伏組件與光伏云平臺之間的關系

本文中的云平臺采用正泰光伏云平臺,其與光伏組件、本文設計的逆變柜之間的關系,如圖2 所示。

圖2 本文設計的逆變柜與光伏組件及正泰光伏云平臺的關系圖Fig. 2 Relationship diagram of inverter cabinet designed in this paper, the PV modules and Chint PV cloud platform

本文設計的逆變柜基于IEC 61850 標準將檢測到的數據通過RS485/DI 輸送到監控通信柜,再由英特網NET/GPRS 輸送到正泰光伏云平臺,最后并入能源互聯網。光伏云平臺對采集的數據進行科學分析處理;對逆變柜故障前異常數據進行分級報警;對光伏組件和逆變器的健康度進行診斷,并實時提出預防型措施和優化型措施指導光伏發電;對于逆變柜故障前、后進行故障錄波、定位和推送;并對數據深度挖掘、統計分析、歸類比較,對提高光伏發電效率和降低成本的運行模型進行不斷優化。

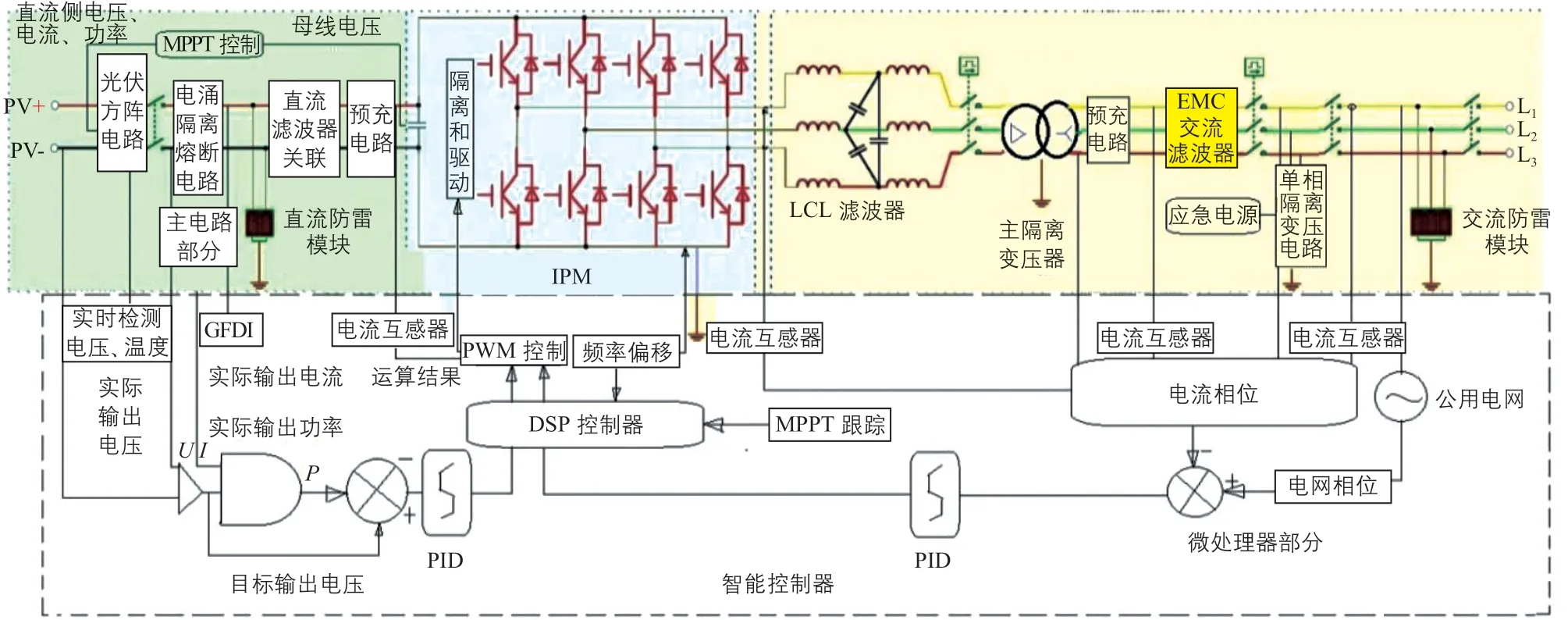

4 本文設計的逆變柜的電氣原理

本文設計的逆變柜中的集中式光伏并網逆變器采用“主從”結構,匯流箱通過多路轉換開關電路與逆變器連接,逆變器將直流電逆變為交流電饋入電網。

本文設計的逆變柜輸出的波形為功率因數接近“1”的正弦波,其電路系統分為主電路和微處理電路。主電路包括接入的多路光伏陣列的電路、電涌隔離熔斷電路、接地故障檢測中斷裝置GFDI、直流濾波器、預充電路、IPM、主隔離變壓器、預充電路、交流濾波器、交流防雷模塊等;微處理電路主要包括智能控制器模塊(DSP 控制器、MPPT 跟蹤、微處理部分)及其他外圍電路器件;二者共同組成了本文設計的逆變柜的硬件系統[3]。

在該逆變柜的主電路實現DC-DC-AC 逆變后,微處理電路需要完成光伏電力的并網控制過程。該控制過程是當DSP 控制器判斷光伏組串為健康組串時,才會將直流電輸入至逆變器,相應的經過逆變柜逆變后的交流電電壓值、波形、相位等才是符合要求的。因此DSP 控制器與管控電路需要實現電網周期相位實時檢測、電流相位反應檢測、光伏組件電壓和溫度的實時檢測與控制、實時MPPT 跟蹤、實時正弦波脈寬調制信號的產生等內容。本文設計的逆變柜的電氣原理圖如圖3。

本文設計的逆變柜的工作過程為:逆變柜將要并入電網的光伏電力的電壓和相位經霍爾電壓傳感器傳給A/D 轉換器,微處理器將回饋電流的相位與公用電網的相位作比較,其誤差信號經過智能控制器中的PID運算器后,傳送給PWM調解,完成逆變柜電能1.0 功率因數的回饋過程。

本文設計的逆變柜中傳感器檢測出光伏陣列的輸出電壓和電流后可得到其輸出功率,而后智能控制器對PWM 的占空比進行調節,以此來調節回饋電壓的大小,從而完成逆變柜控制逆變功率最大功率的尋優[3]。

圖3 本文設計逆變柜的電氣原理圖Fig. 3 Electrical schematic of inverter cabinet designed in this paper

5 本文設計的逆變柜的優勢

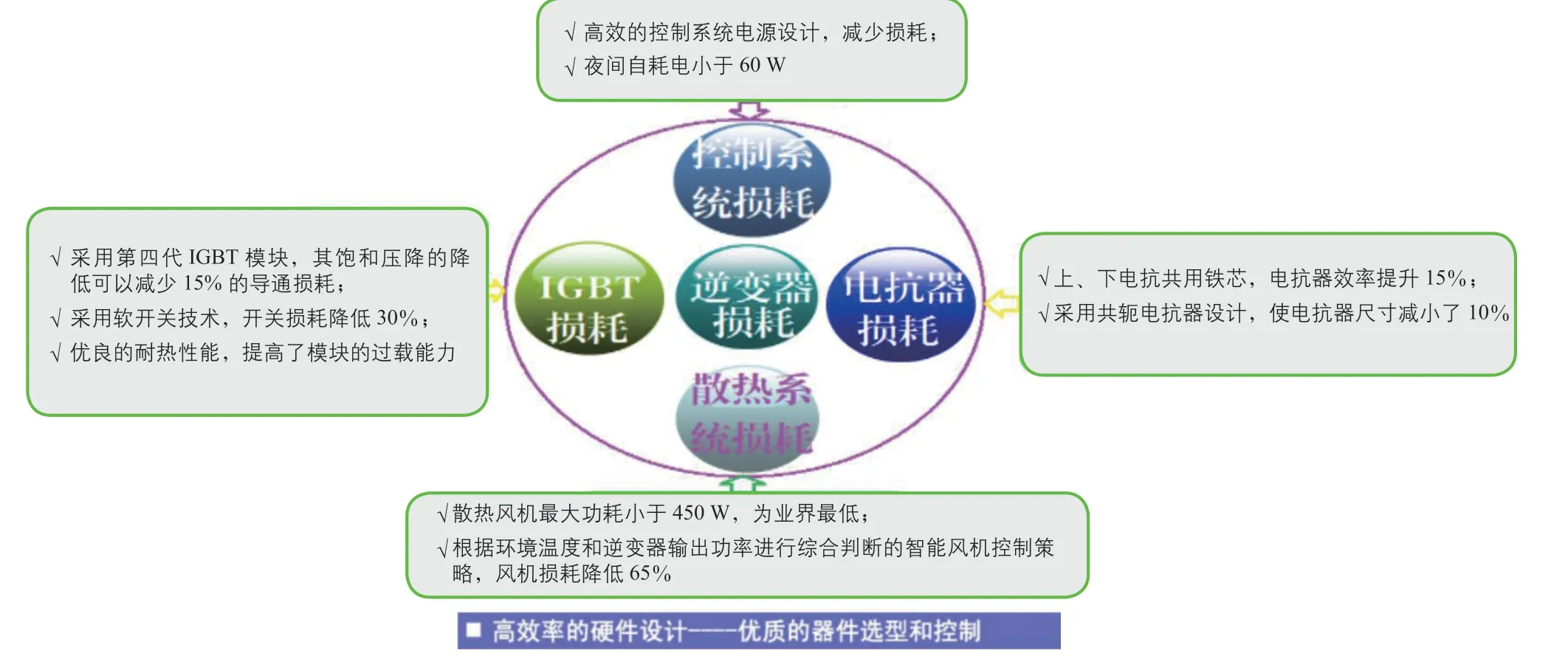

1)高效率的硬件設計。逆變柜的設計既要滿足光伏發電系統可靠性和經濟性的要求,又要滿足長期可靠的負載用電需求[1]。本文設計的逆變柜采用的是高效率的硬件設計,具體如圖4所示。

2)使用壽命長。該逆變柜的平均無故障時間超過了10 萬h。

圖4 高效率的硬件設計Fig. 4 Design of high-efficiency hardware

3)采用智能變步長MPPT 算法。采用智能判斷、自動變步長的多模式MPPT 算法,采用MPPT 電壓下限自適應調整技術,MPPT 靜態效率可達99.9%、動態效率可達99.5%。

4)采用最低開關損耗SVPWM 調制方法,500 kW 滿載損耗降低1400 W,效率提升了0.2%。

6 結論

本文介紹了一種基于光伏云平臺的智能型光伏并網逆變柜及其電氣系統設計,該逆變柜經北美客戶廣泛應用后給予了好評和認可。本設計的逆變柜具有大容量、高效率、強可靠性的電網友好型特性,500 k W 滿載損耗降低1400 W,平均無故障時間超過了10 萬h,為完成光伏發電平價上網打下了基礎,容易形成規模效益和廣泛推廣應用的趨勢。本設計可為從事大功率三相光伏并網逆變器研究和設計的人員提供很好的參考價值。