智能紡織品和智能家居用導電黏膠纖維

Y.Zimmermann,J.Cramer,U.M?hring

Thüringen-Vogtland公司 紡織研究所 (TITV)(德國)

將導電粒子摻入紡絲原液中為實現織物導電性改進提供了有效途徑。基于此,德國凱爾海姆纖維公司開發出靜電耗散纖維Electra。由于是將導電添加劑加入纖維的芯部,因此這種功能化的黑色纖維可保持黏膠纖維的典型特性。然而,由此制成的纖維或紗線的內在固有導電性有限,通常無法實現高導電率。

本文提出了在這種靜電耗散性黏膠纖維上附加導電層,以提高其導電性。

1 研究背景

金屬、導電氧化物、電解質(如聚合物電解質、凝膠電解質或離子液體、從聚合物中遷移出的電解質)、碳的不同改性物或本征導電聚合物,通常可用作制備導電印刷漿料的導電添加劑或用作紡絲原液的導電添加劑。

為實現導電性,必須確保纖維內的導電添加劑間相互接觸,從而在纖維內部形成電流通路。當導電添加劑含量達到滲透閾值時,材料的電阻率值會顯著降低。之后,進一步增加添加劑用量,將不能導致比電阻的進一步降低(圖1)。

圖1 聚合物纖維中導電添加劑用量與比電阻的關系

為獲得高導電率,人們依賴于納米顆粒。納米顆粒排列于材料內部,可形成貫穿整個材料的導電路徑。但金屬基微粒和納米顆粒在靜電耗散性黏膠纖維上并不適用。

若起始材料具有理想的延展性且起始聚合物的結構(聚合物鏈的長度、化學環境)合適,則通過添加碳納米管(CNTs),即使添加量較少,也可形成貫穿整個材料的導電路徑以實現高導電率。拋開其他因素不談,在紡絲原液中添加導電物質所產生的導電性畢竟有限,因為在纖維內添加顆粒物會降低纖維的強度。當添加劑用量達到一定值時,將無法經濟有效地加工成纖維,甚至根本無法進行纖維的加工。已有研究表明,即便碳納米管添加劑的用量為1%(質量分數),也會顯著改變聚合物的物理性質。

在黏膠紡絲原液中加入質量分數為0.045%的碳納米管,可以成功紡制黏膠纖維。紡絲前,在紡絲原液中加入適量的碳納米管分散體,并制備紡絲原液箔片以表征其電學性能。試驗結果表明,紡絲原液的表面電阻率可達2.7×109Ω/m2。

2 導電層的附加應用

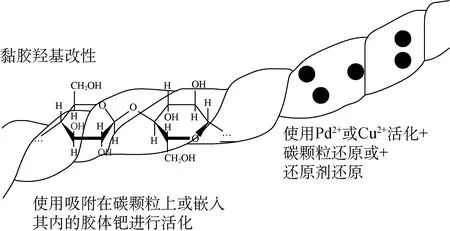

為實現黏膠纖維的高導電性,僅在纖維芯部摻入炭黑似乎是不夠的。為提高黏膠纖維的導電性,研究了銅對黏膠纖維的化學金屬化作用。這需要對黏膠纖維進行特定的預處理,以使纖維表面活化,該活化可通過多種方式實現(圖2):

表達,分為口頭表達和書面表達。口頭表達,對應的就是說的能力;書面表達,對應的就是寫作的能力。這兩種能力都是作為一門語言學科的語文學科,所要培養的能力。

圖2 導電層在黏膠纖維上的后續應用可能性

——黏膠纖維羥基改性;

——使用鈀或銅離子活化(炭黑中的金屬還原或使用還原劑還原);

——膠體鈀在碳顆粒表面吸附或嵌入其空腔內。

為使導電層材料牢固地附著在纖維表面,必須進行預處理。

后文將詳細討論產生具有催化活性的金屬核的可能性。活性金屬核可以起到中和電解液,從而抑制金屬還原,并激活金屬化學沉積的作用。金屬種子必須均勻地分布在纖維表面上。

將含有炭黑的黏膠箔片和纖維紗試樣浸入硫酸銅溶液(質量濃度為1 g/L和5 g/L)中放置5 min。之后取出試樣進行洗滌和風干,并采用光學顯微鏡、掃描電子顯微鏡和X-射線分散能譜對其進行表征。測試結果表明,盡管黏膠試樣的碳顆粒上,銅離子有所減少,但未檢測到銅的沉積。

因此可知,加入黏膠纖維中的碳不足以減少銅離子,并為隨后在黏膠纖維表面鍍銅創造種子層。相反,鈀膠體活化對銅的沉積有積極影響。將該工藝用于含炭黑(質量分數超過30%)的黏膠紡絲溶液制備的薄膜上,并進行初步測試,之后,在纖維紗線上進行再次測試。為提高纖維強度,將纖維紗中的炭黑含量降至約30%。

為研究各種沉積參數對導電率的影響,采用分隔窗將一定捻度和固定長度的纖維紗固定在復合膜上,以制備特定的試樣(圖3)。

a) 黏膠纖維復合紗線

采用催化活性金屬核激活化學沉積,減少電解液對金屬還原的抑制作用并激活了電解分離。研究了膠體鈀簇在酸性體系中對黏膠纖維表面的活化作用。膠體鈀簇被氯化錫層穩定,然后去除過量的保護膠體,釋放鈀作為化學金屬化的催化劑。該工藝步驟稱為“加速”,通常使用無機酸、氫氧化鈉或氟硼酸調節體系。

采用常見的無電流鍍銅工藝在塑料表面進行鍍銅試驗。

電解質的主要成分包括硫酸銅、乙二胺四乙酸(EDTA)或四醇之類的絡合劑、甲醛還原劑、穩定劑及氫氧化鈉等pH值調節劑。

研究表明,在活化劑中的停留時間對隨后測得的電阻無顯著影響,但沉積銅層在活化劑中的停留時間越長,缺陷越少。與此同時,延長在銅浴中的停留時間會導致沉積層增厚,從而導致電阻值降低。銅浴中停留時間越長,電阻值越低,但經過一段時間后,電阻值降至最低值而不再降低。此外,銅層的有效厚度受到纖維表面附著力的限制。本文未對黏膠纖維中羥基的改性進行詳細研究,因為通常其耗費過高,難以實現目標。

3 黏膠中炭黑的含量對銅化學沉積的影響

預先試驗表明,黏膠中的碳不能將銅離子還原為純金屬。基于此,進一步研究了無電流電鍍電解液中,黏膠中炭黑含量對銅層形成的影響。研究結果表明,銅層的形成與纖維紗的捻度無關。相同的沉積參數下,在不含炭黑的纖維紗上鍍銅,其沉積層不完整。采用光學顯微鏡和掃描電子顯微鏡對金屬化試樣表面進行微觀形態觀察,結果如圖4所示。

在低炭黑含量黏膠的試驗中,獲得了類似的試驗結果,即纖維表面的銅層也是不完整的。其原因可從黏膠纖維中摻入炭黑對活化步驟的影響中得知。為確定形成完整鍍銅層所需的炭黑的極限濃度,繼續進行了相應的試驗。

a) 含炭黑

4 總結和展望

通過化學金屬化方法,可以在含炭黑的黏膠纖維上沉積銅。與不含炭黑的黏膠纖維紗進行對比表明,黏膠中炭黑的含量對金屬化活化步驟具有決定性的影響。

試驗所取得的成果前景可期,并將在下一步轉移到一個半連續化的實驗室規模的工廠中繼續進行試驗。若成功實現在黏膠纖維紗線上連續鍍銅,該工藝將具有廣闊的應用前景。目前,Thüringen-Vogtland公司正在討論該工藝在可加熱紡織品、紡織品電極與傳感器方面的應用及相關要求。