片煙松散率影響因素分析及改進

王照亞 李清振

河南中煙有限責任公司駐馬店卷煙廠 河南駐馬店 463000

1 存在問題

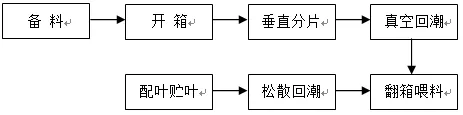

松散回潮工序是制絲生產線葉片處理工段上的關鍵工序,其工藝任務是使片煙充分松散,同時增加原料片煙的含水率和溫度,提高片煙的耐加工性,改善煙葉的感官質量,其出口片煙松散率的穩定性影響到后續各工序的加工質量。葉片段工藝流程圖如圖1-1。

我廠生產的四、五類卷煙居多,原料片煙等級低,含水率較低,板結程度高,吸水性差不易松散,造成每個生產批次均有大量未回透的煙餅,導致經過松散回潮后的松散率僅為98.42%。為此,我們致力于通過改進及增加一些技術措施來提高片煙松散率,使之滿足工藝要求。

圖1 葉片段工藝流程圖

2 原因分析

從人、機器、材料、方法、測量五個方面對影響片煙松散率的因素進行分析,根據末端因素對所分析問題影響程度的大小,找出影響問題的主要原因:

(1)當前所用插分機為一次三叉四分,平均寬度為64cm的煙包理論上分片厚度為16cm,但由于原料裝箱不均勻導致煙包不能平均插分,有些單片厚度超過20cm,極易導致后續真空回潮工序回潮不充分,出現板結現象。

(2)未回透的煙餅經翻箱進入松散回潮前喂料機,從而導致出現喂料機內片煙板結率高,堆積不均勻,尤其是薄片板結嚴重,會造成松散回潮工序生產時物料流量波動大,增溫增濕不均勻,影響物料松散回潮效果。

(3)松散回潮滾筒現有耙釘將物料帶到一定高度下落,耙釘在滾筒圓周方向的數量少,有耙釘時,抄料高度要高一點,沒耙釘時,抄料高度馬上下落,形成抄料不連續,影響松散效果,現有滾筒的抄板帶料運行還存在不足。

3 改進方法

根據上述分析,經論證提出改進方案:一是將原來的一插四分調整為為二插六分;二是在松散回潮前喂料機內加裝二次松散器;三是在松散回潮機滾筒升溫吸收區加裝抄板。具體實施如下:

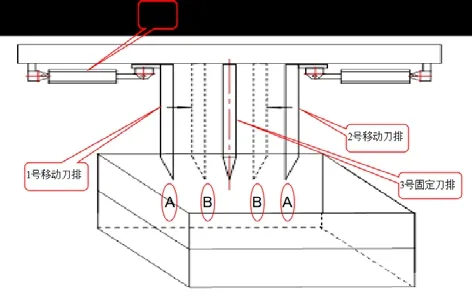

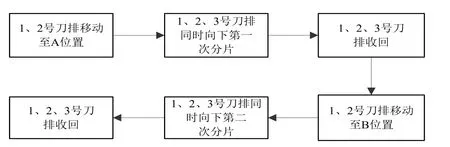

(1)將原來的一插四分調整為為二插六分。通過調整氣缸位置,并調整電控程序,將原來的一插四分調整為為二插六分。經過二插六分,煙片厚度明顯降低,單片厚度均低于14cm。改進后的二次分片原理圖如圖2,其工作流程圖如圖3。

圖2 二次分片原理圖

圖3 改進后的工作流程圖

(2)在松散回潮前喂料機內加裝二次松散器。設計自制L型撥輥分揀松散裝置,一排撥輥水平排列,水平撥輥末端加裝垂直撥輥,與水平撥輥呈一定夾角,將其安裝在松散回潮前松跺機落料口處。L形松散裝置結構圖如圖4。

片煙物料送入分揀松散機后,松散的片煙通過輥軸間隙直接落入料倉,分揀出來的煙餅在水平撥輥的帶動下邊松散邊前進,當煙餅來到垂直輥的位置時受到垂直輥的阻擋,煙餅同時由水平棍和垂直輥對其進行松散,直至被完全松散成葉片后落入料倉。

加裝二次松散器后,喂料機內片煙板結率由2.91%降低至1.46%,喂料機內片煙板結率情況得到改善。

圖4 L形松散裝置結構圖

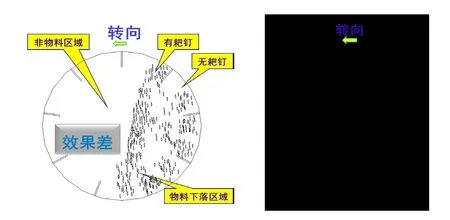

(3)在松散回潮機滾筒升溫吸收區加裝抄板。借鑒昆船公司滾筒類設備提高松散效果的改進創新,即:通過增加滾筒內抄板數量,改進滾筒內抄板帶料運行的軌跡,從而提高片煙松散率。

將松散回潮機升溫吸收區橢圓處抄板數量在圓周方向增加1倍,使抄料次數增加1倍。加裝抄板示意圖如圖5。

通過增加滾筒內抄板數量,改進滾筒內抄板帶料運行的軌跡,把物料盡可能均勻抄帶拋灑到整個滾筒截面,從而提高片煙松散率,也使煙葉更均勻地增溫吸濕。改進前后松散效果圖如圖6。

圖5加裝抄板示意圖

圖6 改進前后松散效果示意圖

4 改進效果

上述措施實施后,我們對生產的四、五類卷煙松散回潮出口片煙的松散率進行了跟蹤測試。結果表明,該類卷煙松散回潮出口片煙的松散率平均由改進前的98.42%提高到99.41%,效果顯著,為后續各工序精細化加工創造了有利條件。