鋼箱梁頂推施工的計算研究

毛偉 劉露

云南省公路科學技術研究院 云南昆明 650000

1 工程概況

箱梁跨中內輪廓高1.9米,外輪廓梁高1.93米。頂面全寬8.5米,兩側各設1.25米寬挑臂,橋梁平面位于路中線半徑R=250米的圓曲線及緩和曲線上,全橋箱梁頂、底板橫坡由-3.1%漸變為-4.0%,縱坡由1.38%變化為-3.51%,豎腹板橫向間距3.0米。箱梁頂板厚16mm,下設U形和板式加勁肋,U形加勁肋板厚8mm,板式加勁肋160×14mm;箱梁底板厚14mm,設T形加勁肋,加勁肋腹板120×8mm,翼緣100×10mm,腹板厚為12mm,設2道160×14mm板式加勁肋;頂板U肋除兩端支撐隔板處斷開并與支承隔板焊連外,其余加勁肋均穿過橫隔板或挑臂并與之連接,頂板板肋全部穿過隔板,腹板板肋在隔板處斷開并與隔板焊連。底板加勁肋在四個支點處斷開,并在隔板處焊接。普通橫隔板間距約1.5-3.0米,厚10毫米,中部挖空設100×10毫米翼緣。端支點隔板厚度為16毫米,全部箱內縱肋在此斷開,并與隔板以角焊縫焊連;該端支承隔板與頂板、縱隔板采用角接焊縫連接,與底板采用熔透的角焊縫連接,四角設置的焊縫通過切口應及時進行封堵,保證整個鋼箱梁安裝完成后的氣密性[1]。中支點支撐隔板厚25mm,頂板加勁肋連續通過中支承隔板,并采用角接焊縫與該隔板焊連,腹板板肋及底板T形加勁肋在該位置斷開,隔板兩側T形加勁肋相應布設并采用全熔透的T形對接焊縫與角接組合焊縫;該隔板與底板之間采用全熔透的T形與角接組合焊縫,挑臂為T形截面,腹板厚10毫米,下翼緣300×14毫米。箱梁第1跨跨中設置45mm向上預拱,箱梁第2跨跨中設置15mm向上預拱,箱梁第3跨跨中設置35mm向上預拱,各跨內中間部分按二次拋物線變化。設計時速主線60Km/h、匝道40Km/h。

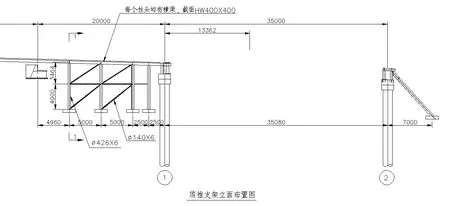

1.1 架設順序

鋼箱梁頂推順序:由5號墩向4號墩側進行。頂推采用后端雙點同步頂推的方式,擬整幅鋼箱梁按節段分幾個頂推循環完成,鋼箱梁每頂推前進一個輪次,在鋼箱梁支撐墩上設置縱橫移調整裝置調整鋼箱梁狀態,待鋼箱梁全部頂推到位后,采用千斤頂落梁的方法將鋼箱梁整體調整至設計標高,達到設計要求后安裝支座[2-3]。

1.2 架設流程

2 結構分析與計算工況

2.1 計算結構

主要計算結構為鋼箱梁及導梁。

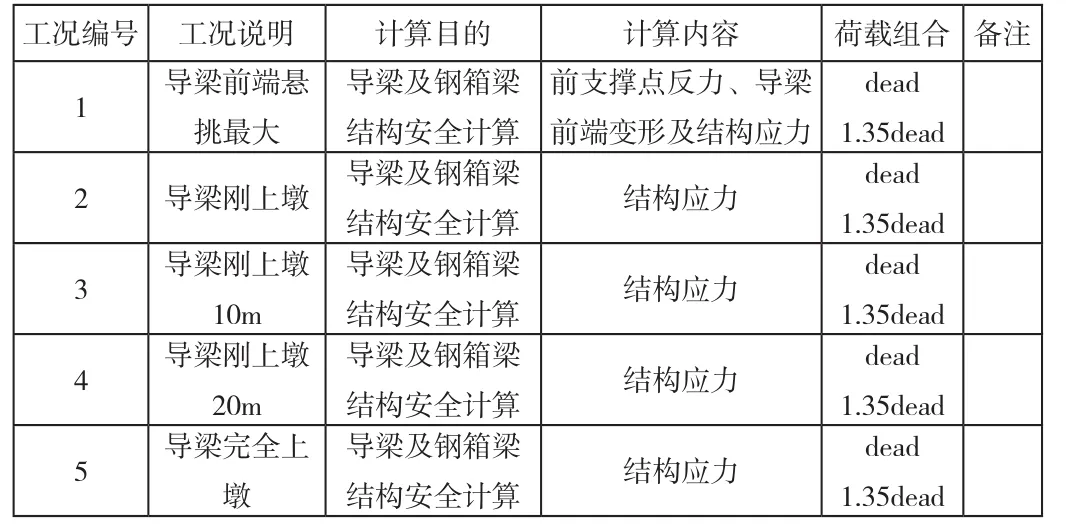

2.2 計算工況選取

計算工況列表

工況編號 工況說明 計算目的 計算內容 荷載組合 備注1 導梁前端懸挑最大dead 1.35dead 2 導梁剛上墩 導梁及鋼箱梁導梁及鋼箱梁結構安全計算前支撐點反力、導梁前端變形及結構應力結構安全計算 結構應力 dead 1.35dead 3 導梁剛上墩10m 結構安全計算 結構應力 dead 1.35dead 4 導梁剛上墩20m導梁及鋼箱梁導梁及鋼箱梁結構安全計算 結構應力 dead 1.35dead 5 導梁完全上墩導梁及鋼箱梁結構安全計算 結構應力 dead 1.35dead

3 計算方法與模型

采用3D3S空間計算程序計算。

計算荷載與組合:

(1)計算荷載。

結構的自重:

第二聯鋼箱梁總重約186t,導梁重約55t;

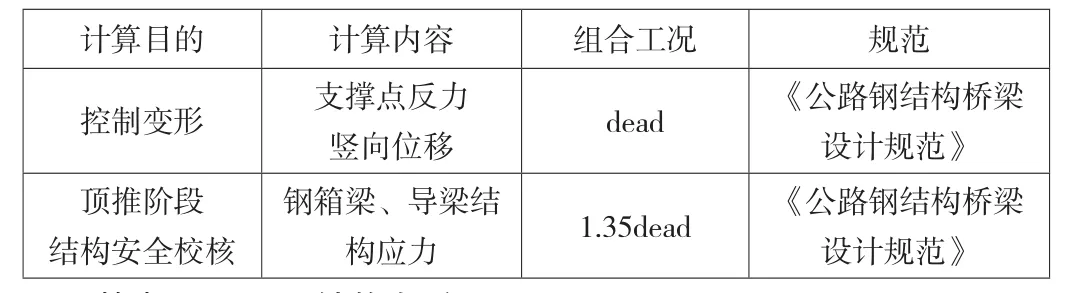

(2)荷載組合。

荷載組合工況表

計算目的 計算內容 組合工況 規范控制變形 支撐點反力豎向位移 dead 《公路鋼結構橋梁設計規范》頂推階段結構安全校核鋼箱梁、導梁結構應力 1.35dead 《公路鋼結構橋梁設計規范》

其中:dead-結構自重。

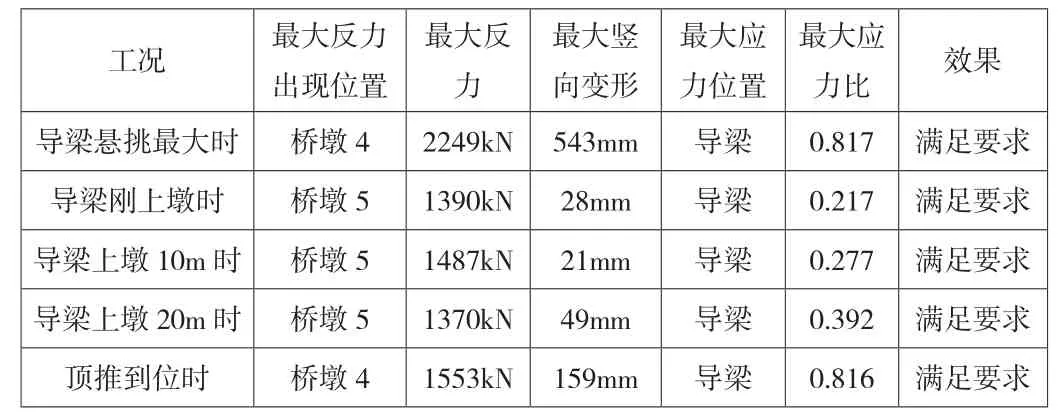

2 計算結果

工況 最大反力出現位置最大反力最大豎向變形最大應力位置最大應力比 效果導梁懸挑最大時 橋墩4 2249kN 543mm 導梁 0.817 滿足要求導梁剛上墩時 橋墩5 1390kN 28mm 導梁 0.217 滿足要求導梁上墩10m時 橋墩5 1487kN 21mm 導梁 0.277 滿足要求導梁上墩20m時 橋墩5 1370kN 49mm 導梁 0.392 滿足要求頂推到位時 橋墩4 1553kN 159mm 導梁 0.816 滿足要求