電動真空泵NVH 性能研究

閆魯平 郝占武 隋清海 徐華林

(中國第一汽車股份有限公司 研發總院,汽車振動噪聲與安全控制綜合技術國家重點實驗室,長春130013)

主題詞:電動汽車 獨立真空泵 NVH

1 技術現狀

1.1 背景

隨著電動汽車的普及,用戶對于電動車的性能要求不斷提高,安全、舒適和智能交互是用戶感知最重要的方面。

舒適性能方面,NVH性能是用戶感知最重要的部分,因此,電動車的NVH性能好壞是用戶抱怨的重要因素。

傳統燃油車由發動機提供真空助力的真空源,電動車由獨立真空泵代替發動機提供真空源。由于用戶對電動汽車的噪音水平要求越來越高,并且電動車缺少發動機,整車噪音較小,真空泵噪音尤為凸顯。因此,如何降低真空泵噪音水平,成為底盤NVH領域重要研究工作。

1.2 真空泵的分類

目前汽車制動領域應用的真空泵主要有三種:葉片式電動真空泵、膜片式電動真空泵和活塞式電動真空泵[1]。

參考電動真空泵的衡量指標:抽氣效率、壽命、重量、成本和布置空間等方面,葉片泵顯著優點是壽命長、便于布置,顯著缺點是噪音高;膜片式電動真空泵主要缺點,主要體現在:因其膜片直徑及工作腔體原因,尺寸較大、因其為雙膜片水平對置,推桿往復運動,工作時震動較大、單件成本較高,但在其噪音方面有較好的表現,相比同規格的葉片式電動真空泵,噪音低8~9 dB,故在整車布置空間方面要求不是很高,對成本要求不高的情況下,可以采用膜片泵,獲得更好的噪音表現;活塞式電動真空泵因為耐久性能差,絕大部分應用在低速電動車等對制動性能及耐久性能要求不高的車型。

現在市場上應用最多的是葉片式電動真空泵,以下,本文將只針對葉片式電動真空泵NVH做詳細分析,選取市場上一種常見的獨立式真空泵作為研究切入點。

本文針對UP50型號真空泵,結合項目開發經驗,進一步分析主機廠使用市場上成熟的真空泵產品,采取何種措施降低真空泵的噪音。

2 噪音分析

2.1 噪音來源

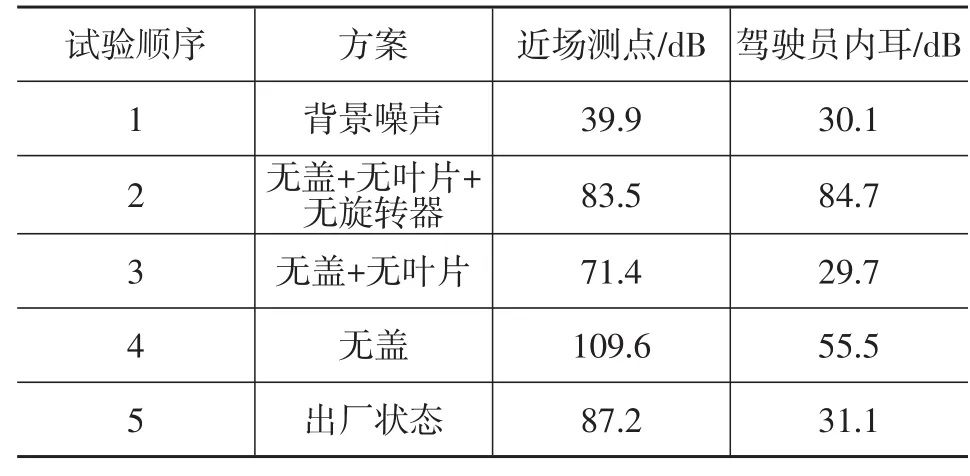

通過對葉片式真空泵進行拆解,如圖1所示結構,并通過在NVH試驗室中分別對真空泵拆除不同的結構來測試真空泵的噪聲水平,通過對比不同的試驗結果,從表1中可以發現,真空泵的噪音主要來源于石墨葉片高速旋轉與腔體摩擦所產生。

圖1 真空泵結構拆解

表1 拆解不同結構測噪音

2.2 噪音種類

噪音的傳播方式分2種:結構聲傳播和空氣聲傳播。結構聲傳播指噪音源通過安裝路徑傳遞到駕駛員耳朵內;空氣聲傳播指噪音源通過空氣傳播方式傳遞到駕駛員耳內。

通過整車測試,發現真空泵噪音來源于空氣聲傳播和結構聲傳播。

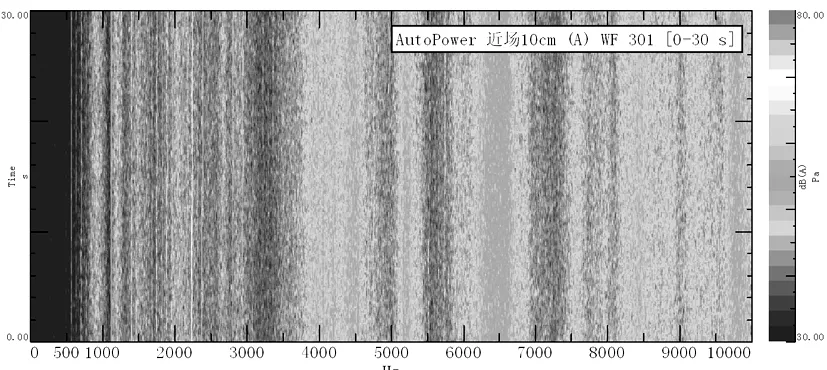

通過真空泵整車噪音測試,發現這種真空泵4 000 Hz~7 000 Hz高頻成分多,主觀感受差,如圖2所示頻譜圖。

圖2 真空泵噪音頻譜

真空泵噪音的控制目標:控制真空泵噪音頻譜圖中600 Hz以上高頻成分不要太多。

3 空氣聲傳播降噪措施

降低噪音的措施主要有2種:

(1)降低噪音來源;

(2)切斷傳播路徑。

3.1 轉速控制策略

真空泵的工作電壓為9~16 V,通過穩壓電源在臺架上驅動真空泵,測得真空泵在不同工作電壓下,電機會以不同的轉速來工作,測得真空泵的近場噪聲如表2所示。

表2 不同轉速下真空泵噪音水平

可以得出結論:真空泵低轉速,低噪音,真空泵噪音頻譜圖中600 Hz以上高頻成分明顯減少。對于電動車,真空泵是通過HCU控制繼電器來控制真空泵的開啟和關閉。在保證整車制動效能的前提下,讓真空泵在低車速時低轉速轉動,讓真空泵保持較低的噪音水平。

圖3 PWM控制示意

3.1.1 電壓調節

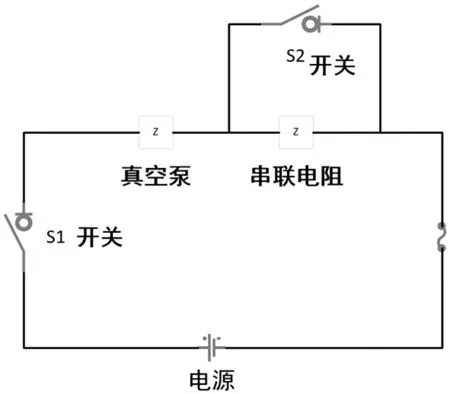

正常真空泵兩端電壓為蓄電池電壓12 V,在車速較低時,可以控制真空泵兩端電壓為9 V~10 V,正常真空泵的電阻阻值約為0.7 Ω,在HCU控制回路中串聯一個阻值為0.50 Ω~0.58 Ω的電阻,新增電阻通過并聯一個繼電器來控制是否接入回路中,如圖4所示。

圖4 PWM控制示意

3.1.2 占空比控制

占空比控制方式:方波脈沖中,正脈沖的持續時間與脈沖總周期的比值,即高電平所占周期時間與整個周期時間的比值t1/T,如圖4所示。

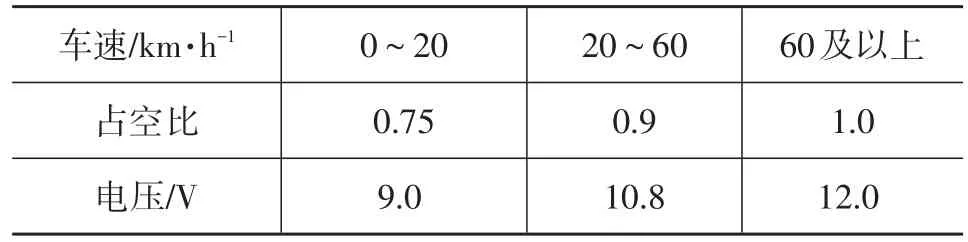

通過PWM控制方式,在HCU控制回路中增加一個PWM控制器,通過控制占空比的方式,讓真空泵在低車速時兩端的工作電壓為9.0 V~10.0 V,隨著車速的增加占空比逐漸增大到1.0,假設整車額定電壓12 V,控制方法如表3所示:

表3 不同車速占空比

3.2 增加隔音罩

在真空泵周圍增加一個真空泵隔音罩總成,總成由材料為PA6隔音罩和材料為雙組份的吸音棉組成,考慮真空泵本體在實車上的散熱情況,隔音罩前部預留散熱通道。通過實車驗證,滿足NVH車內性能目標。真空泵隔音罩總成結構如圖5所示。

通過增加真空泵隔音罩,NVH改善效果明顯,真空泵噪音頻譜圖中600 Hz以上高頻成分明顯減少,對比客觀測試結果如下表4所示:

表4 NVH測試結果

增加真空泵隔音罩會帶來真空泵散熱不好,導致真空泵壽命降低的問題,因此,需要進行熱管理專業理論分析,并經過實車驗證真空泵的壽命問題,對真空泵隔音罩的包裹面積進行優化。目前經過CAE分析和實車驗證,真空泵隔音罩包裹面積為60%~70%既能滿足NVH要求,滿足真空泵壽命試驗。

3.3 優化真空泵布置位置

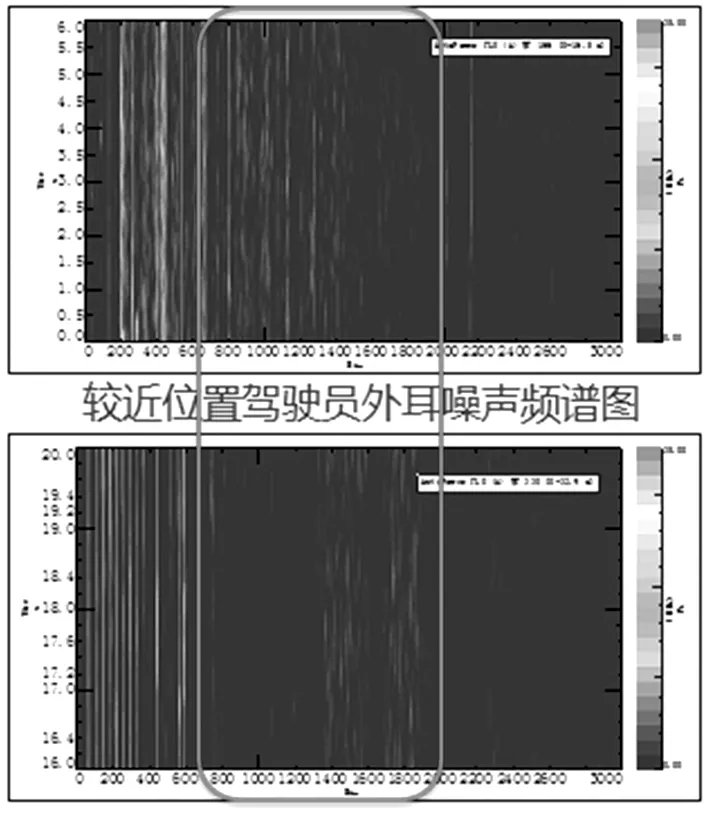

一般為了考慮真空泵的抽氣效率,真空泵布置位置離真空助力器距離為40 cm~50 cm,為了優化真空泵NVH,可以將真空泵布置在遠離駕駛員的位置,如右前大燈后側的縱梁上,通過對比測試結果,發現布置在離駕駛員較近位置的真空泵車內噪聲600 Hz以上頻率高于布置在離駕駛員較遠位置,如圖6所示。

圖6 不同布置位置聲音頻譜

將真空泵布置在遠離駕駛員的位置,會導致真空管過長,真空管過長會影響抽真空的效率[2]。因此,真空泵并不是布置離駕駛員越遠越好,需綜合考慮NVH性能和抽真空效率。經過實車測試,目前最佳方案是真空泵布置位置的真空管長度為1 m左右。

4 結構聲傳播降噪措施

真空泵連接的支架結構及模態,減振墊形式及硬度及固定的車身支架都會影響結構噪音的傳播,避免共振可以有效減小結構噪聲,間接影響空氣傳播噪聲[3]。

根據項目經驗,優化真空泵支架方案成本低和周期短,下面以真空泵支架優化方案為例進行闡述。

對于電動車,一般將真空泵布置到電機殼體上,因此,真空泵支架優化目標主要考慮真空泵支架模態,避免與電機發生共振。依據項目經驗,真空泵支架模態目標設置為300 Hz,通過CAE計算和實車驗證保證支架模態滿足NVH要求[4]。

5 主觀評價

NVH客觀測試數據可以作為NVH優化方向的依據,但由于真空泵噪音屬于系統問題,所以NVH測試最終需要經過整車實車測試,即NVH工程師進行主觀評價給出最終結論。

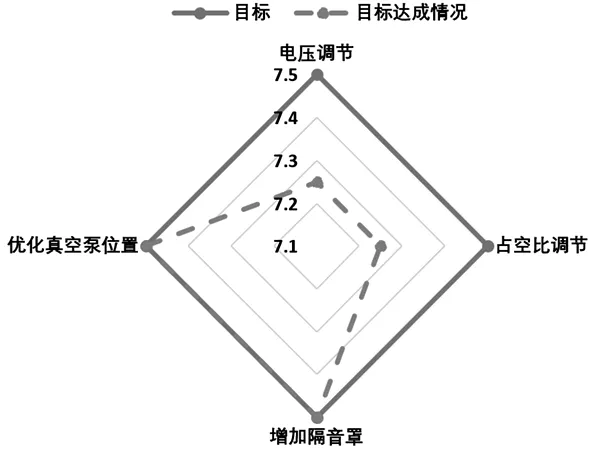

設定主觀評價評分目標(表5),經過實車測評,評分7.5分以上為用戶可以接受的指標。

表5 NVH主觀評分指標

各措施主觀評價結果,如圖7所示。

圖7 各措施主觀評價結果

6 結論

通過研究真空泵本身的頻譜特性及以上4種途徑都可以優化NVH水平,提升真空泵在整車上的噪音表現,提高駕駛員的駕駛感受。

考慮選擇哪種方案,需要根據項目周期、成本及布置方案復雜程度和效果綜合考慮。通過試驗效果驗證,有效方案如下。

(1)主機廠:項目開發前期,優先選擇優化真空泵位置方案;

(2)主機廠:項目開發后期,優先選擇增加真空泵隔音罩方案;

(3)主機廠:采用電子助力器方案,代替真空泵方案;

(4)供應商:對生產的真空泵本身進行方案優化,優化真空泵結構,如出氣口增加消音罩等措施,減震墊形式及硬度。

如上方案,經過量產車型驗證并經過供應商確認的可行方案:

(1)增加真空泵隔音罩,隔音罩的包裹面積為60%左右。該方案既能滿足NVH評價效果,又能滿足熱害對于真空泵壽命的影響,滿足用戶行駛里程需求。

(2)優化真空泵支架模態,避免與安裝位置發生共振。

后續采取其它措施進行真空泵噪音優化時,建議與供應商一起探討研究避免出現影響真空泵性能和可靠性的問題。