復雜地質條件下TBM卡機原因及脫困措施研究

秦銀平,孫振川,陳 饋,張 兵

(1.盾構及掘進技術國家重點實驗室,鄭州 450001; 2.中鐵隧道局集團有限公司,廣州 511458)

引言

TBM作為硬巖開挖的先進工程機械設備,當前TBM已經逐步推廣應用于鐵路工程、水利工程以及煤礦工程等眾多的工程領域[1-3]。

TBM同傳統的鉆爆法施工相比具有開挖速度快、成型效果好、工作效率高以及對周邊環境擾動小等眾多優點,尤其適用于長大山嶺隧道的開挖。所以,隧道開挖時,在追求環境保護的情況下TBM成為了一種隧道開挖的新趨勢[4-5]。

TBM掘進過程中難免遇到復雜地質情況,尤其是穿越深埋長大隧洞的斷層破碎帶時,圍巖變形大、刀盤出渣量加大引起塌方或者大面積塌方造成刀盤無法轉動卡死的情況[7-8]。刀盤卡機不但引起施工的延誤,同時對施工安全構成一定的影響[9-12]。因此,能夠采用有效避免或者快速使TBM脫困的施工措施,將對整個工程會產生巨大的意義[13-20]。針對高黎貢山隧道復雜地質條件下TBM卡機現象進行分析研究,并對其采用的脫困措施進行了系統總結,對今后類似工程具有一定的參考借鑒意義。

1 工程概況

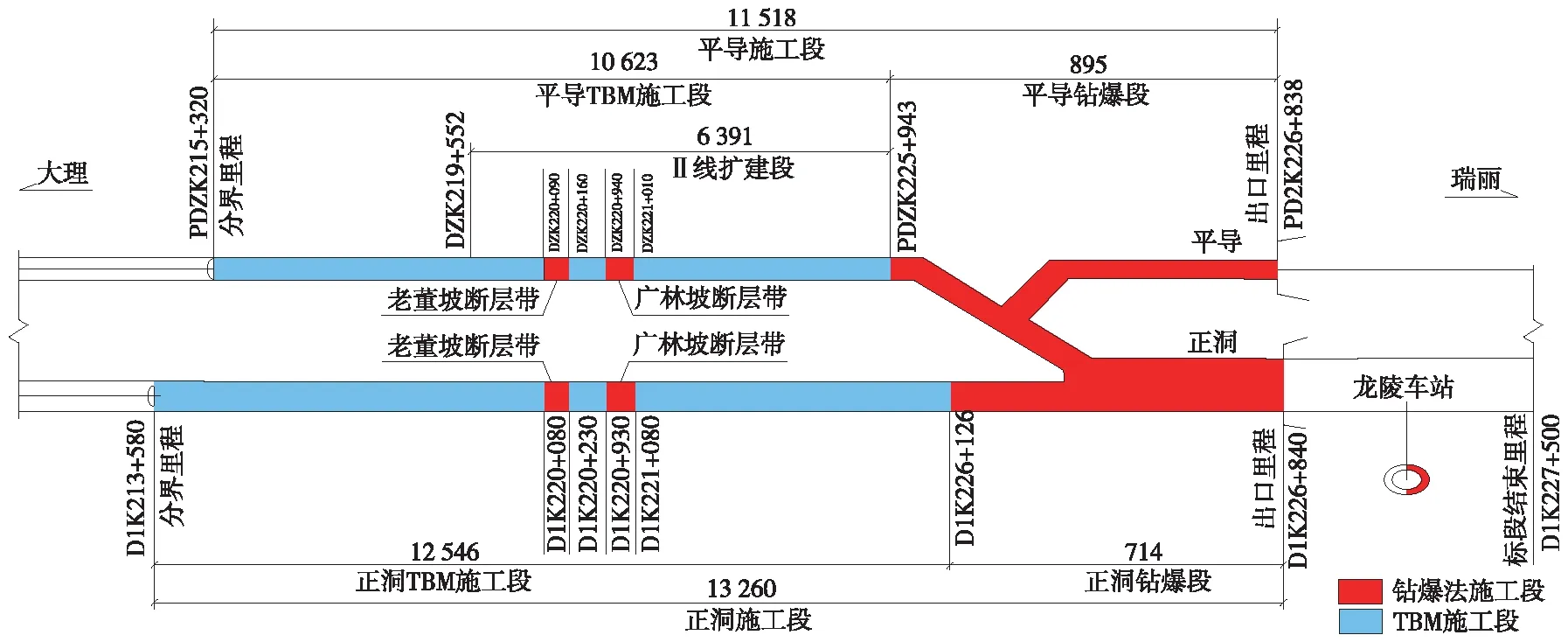

高黎貢山隧道位于云南省西部,全長約34.5 km,是大瑞鐵路全線的控制性工程,最大埋深達1 155 m,隧道內人字坡最大設計坡度為23.5%。TBM掘進段穿越的地層巖性主要有3種,分別為白云巖夾石英砂巖、花崗巖和板巖、片巖;TBM掘進段各級圍巖長度比為 16.9%(Ⅱ級圍巖)、43.33%(Ⅲ級圍巖)、29.99%(Ⅳ級圍巖)和9.78%(Ⅴ級圍巖),該TBM施工段內地質具有“三高”(高地熱、高地應力、高地震烈度)、“四活躍”(活躍的新構造運動、活躍的地熱水環境、活躍的外動力地質條件、活躍的岸坡淺表改造過程)的特征,其中在施工段內巖體破碎-極破碎地段有20段累計長度1 280 m。TBM施工平面如圖1所示。

圖1 高黎貢山TBM平面施工平面(單位:m)

2 TBM卡機情況及原因分析

2.1 TBM卡機情況

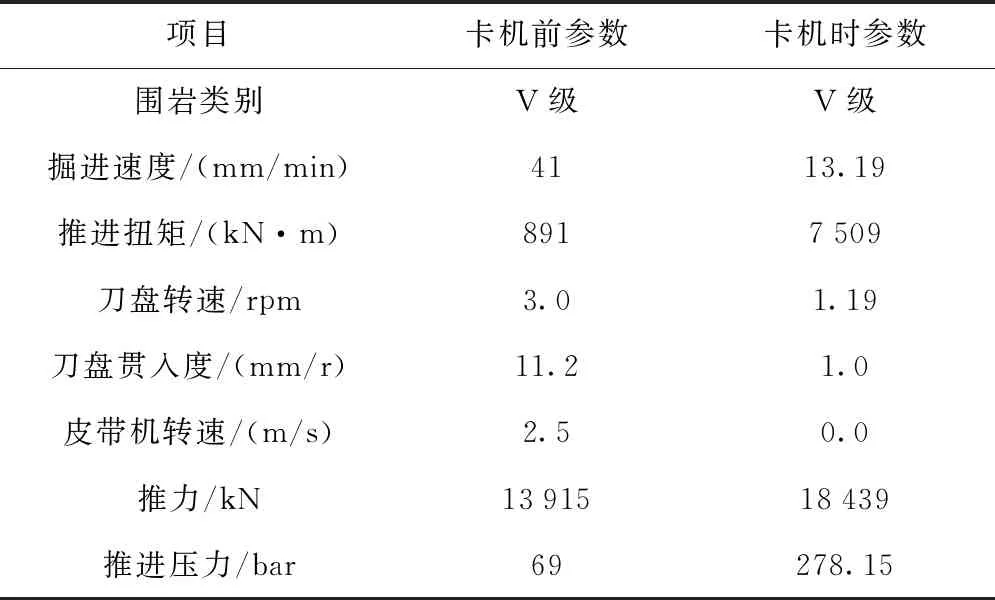

正洞TBM掘進至里程D1K224+212.467處時,TBM掘進參數推力和扭矩發生突變,扭矩出現較大幅度跳動,掘進異常困難;同時刀盤發生超量出渣現象堆積皮帶機上,出現皮帶被壓死的情況;在圍巖左側拱腰位置伴隨線狀出水,圍巖其他位置存在滴狀出水情況。TBM啟動掘進時出現掌子面圍巖坍塌,巖渣擠壓刀盤,刀盤無法轉動,出現TBM卡機情況,該位置距離始發位置1 914 m處。TBM發生卡機前后圍巖特性及掘進參數如表1所示。

表1 TBM卡機前后圍巖級別及相關掘進參數

2.2 TBM卡機原因分析

TBM掘進里程D1K224+370~224+120段設計圍巖等級為IVb,但實際從里程D1K224+344段開始揭示圍巖特性即為強~全風化的V級花崗巖,巖體出現破碎狀呈現塊狀堆積在支護鋼筋排上,在掘進受阻位置的頂護盾前方5 m左右出露圍巖巖體較為完整且具有一定強度,從該受阻位置開始出現了持續巖體破碎情況,如圖2所示。TBM掘進接近里程D1K224+212位置前,刀盤掌子面持續存在不同程度的垮塌,垮塌范圍0.3~2 m,圍巖具有一定強度,垮塌后臨空面較為穩定;掘進至該位置后掌子面的圍巖破碎、圍巖強度較低呈泥沙狀不斷涌入刀盤,在臨空情況下發生持續性坍塌,刀盤下部刀孔被巖渣大量阻塞,掘進扭矩加大,造成了TBM卡機,如圖3所示。

圖2 護盾出露圍巖

圖3 刀孔渣體堵塞

3 TBM卡機處理措施

對于TBM掘進中圍巖掌子面出現松散泥沙狀的巖渣涌進刀孔發生阻塞伴隨刀盤出渣過量掌子面坍塌并發生TBM出現卡機的情況,采用超前地質預報、掌子面護盾周邊注漿加固、刀盤及盾體周邊清渣、刮渣口處焊接筋板相結合的方法,改變了刀盤刮渣口密度,增加了掌子面及盾體周邊破碎圍巖的穩定性,并在此基礎上采用小導洞開挖與掌子面化學注漿的方法實現TBM脫困。

3.1 超前地質預報

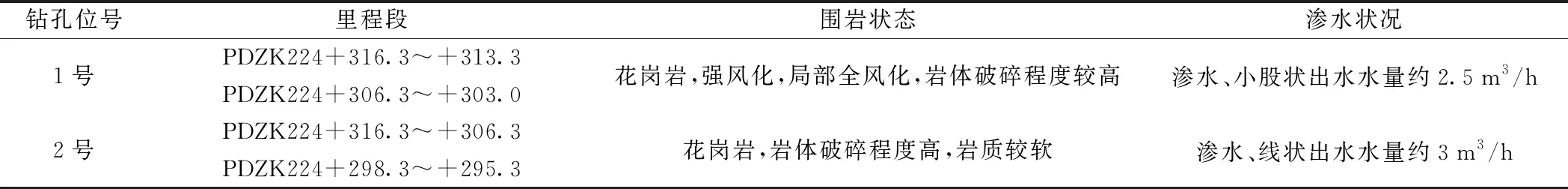

為了恢復TBM掘進施工,TBM卡機后需準確判定前方地質情況,采用TSP超前地質預報方法,對底護盾左、右兩側超前水平鉆孔共施作25 m進行地質特性判別,根據1號、2號孔鉆進速率、返渣、返水、孔內攝像情況進行地質判定,如表2所示。

表2 TSP超前地質預報情況

3.2 護盾后方加固

針對出露圍巖采用應急噴混凝土及時封閉,盾尾縱向拱架采取縮短立拱間距,環向焊接型鋼支撐拱架及拱架間鋼筋排加密的措施,如圖4所示。盾尾周邊在時鐘10:00~1:00位置之間打孔灌注化學漿液,如圖5所示。同時在盾尾鋼拱架變形的拱頂部位進行徑向注漿加固,然后對護盾后方進行淺孔加密化學灌漿加固,并在盾尾處進行關模注漿加固。

圖4 鋼拱架支撐

圖5 盾尾注漿加固

3.3 盾體周邊及掌子面實施注漿加固

3.3.1 盾體周邊注漿加固

(1)護盾上方加固

針對護盾上方的破碎圍巖,在盾體上方與圍巖夾角成35°~45°,孔深為2.5~3 m且孔間距成1.5 m進行打孔注漿,采取雙液漿進行化學灌漿。通過對護盾上方破碎圍巖進行化學灌漿處理,促使破碎圍巖形成具有一定強度及穩定能力的封閉殼體巖層,同時促使護盾上方空腔圍巖體發生凝固形成一定的穩定性,有效地穩固了盾體上方圍巖,并避免了后續的注漿體同護盾及刀盤發生凝固。如圖6所示。

圖6 護盾上方注漿加固

(2)護盾前方加固

作業人員借助風鉆在護盾前方沿隧道掘進方向與圍巖巖面夾角10°~15°,環向間距為0.4 m,并按時鐘11:00~1:00點鐘的位置鉆孔,施作φ35 mm長5 m的超前小導管,注漿超前加固護盾前方圍巖,同時對刀盤的11:00點鐘位置進行45°角度打孔注漿并灌注化學漿液。如圖7所示。

圖7 護盾前方注漿加固示意

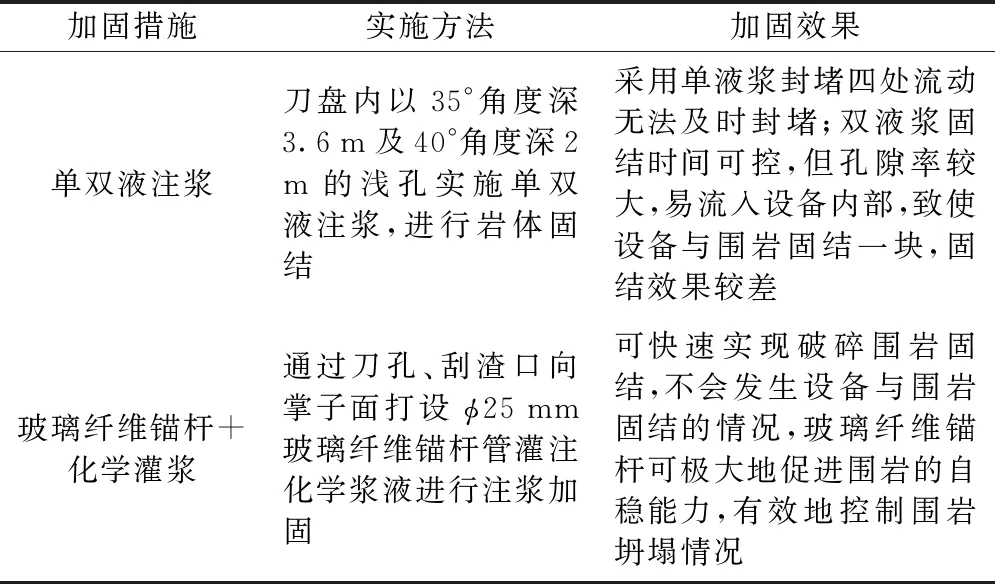

3.3.2 掌子面注漿加固

根據現場情況,采用單雙液注漿+玻璃纖維錨桿注漿+化學灌漿的方式對掌子面破碎圍巖進行加固處理。如表3所示。

表3 掌子面注漿加固措施

3.4 巖渣清理及設備改進

3.4.1 洞內巖渣清理

TBM刀盤試掘進中掌子面左右兩側出露兩股約7 m3/h股狀出水,大量巖渣以泥沙狀從連續皮帶接口外泄,皮帶機發生漏渣的主要原因是皮帶機接頭位置帶仰角,富水段皮帶機上水倒流,攜帶泥渣掉落;經過護盾周邊及掌子面固結注漿完全加固后,施工現場對刀盤底部巖渣進行清理,對連續皮帶漏渣進行增加檔板和控制出渣量的方法進行了處理,情況得到一定改觀后對巖渣進行了集中清理,如圖8所示。

圖8 皮帶機溢出渣體

3.4.2 刀盤刮渣口改進

刀盤出渣量過大是造成TBM卡機的重要原因之一。掌子面巖體風化較為嚴重呈現泥沙狀,刮渣口間隙過大,TBM掘進過程中,刀盤出現了超量出渣情況,圍巖失穩,大量巖渣經過刮渣口后從溜渣槽不斷進入皮帶機入口處,導致皮帶機傳輸巖渣困難發生被壓死現象。為此,在刀盤的刮渣口部位采取加密刮渣口的方法焊接筋板,以此來阻擋過量的出渣量而引起圍巖坍塌失穩情況,并在TBM順利通過該段地層后,再將加密刮渣筋板切割掉,恢復刀盤刮渣口原有開口大小。如圖9所示。

圖9 刮渣口加密

3.5 小導洞開挖

針對刀盤前方圍巖破碎,刀盤出渣量過大壓死皮帶機致使TBM無法正常掘進的情況,通過前期采用的TBM脫困處理措施未使TBM完全脫困;為實現脫困,在前期處理措施的基礎上進一步實施了小導洞開挖及掌子面化學注漿的方法,成功實現了TBM正常掘進。

3.5.1 小導洞開口

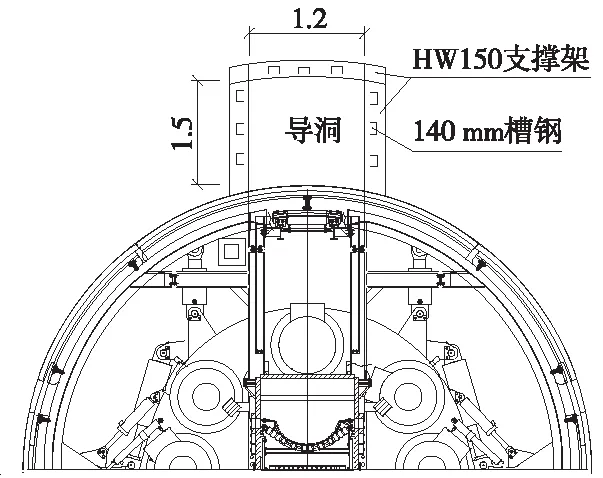

在TBM盾尾后的兩榀鋼拱架處進行導洞開挖,開挖小導洞高度為1.5 m,拱寬1.2 m,長度6.22 5 m,采用化灌周邊固結+方木臨時支撐+HW150型鋼支撐架+140 mm槽鋼縱連+鎖腳錨管+超前小導管+噴射混凝土聯合支護,如圖10所示。

圖10 小導洞結構示意(單位:m)

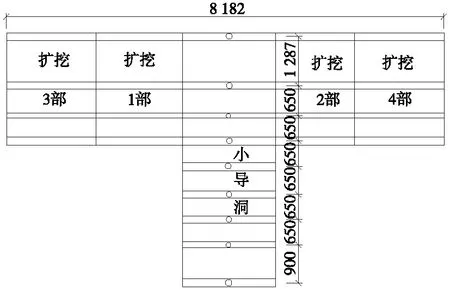

3.5.2 小導洞擴挖

根據TBM頂護盾長度以及所采用的支撐架固定位置,對小導洞擴挖,并在距離掌子面3.28 m左右采取導洞兩側擴挖措施,隧洞拱部外延1.32 8 m處將導洞開挖成了帽檐形狀,在后部門架處采用斜撐進行固定,具體的擴挖結構如圖11所示。

圖11 小導洞擴挖俯視(單位:mm)

3.5.3 小導洞化學注漿

在D1K224+203.919掌子面12:00點鐘位置進行30°角度打孔進行化學注漿,11:00點鐘位置打孔注單液漿,并對小導洞巖壁進行木板關模加固;采用潛孔鉆打設角度15°、深度3 m左右的注漿孔進行單雙液及化學注漿加固。并在小導洞第三榀拱架12:00點鐘位置打設長度3.8 m玻璃纖維管進行注漿加固;同時對擴挖小導洞進行化學灌漿加固處理。

3.5.4 小導洞超前管棚支護

對小導洞打設長度23.5 m的超前管棚,先注單液漿,然后進行化學注漿加固。小導洞掌子面右上方超前鉆打孔25 m,在D1K224+203.694位置打設長度為25 m的φ76 mm管棚。對小導洞進行化學灌漿,打泄水孔;小導洞左右側進行擴挖立拱,尾盾處D1K224+215位置打設φ76 mm管棚15 m,按時鐘的1:00點鐘位置打設泄水孔18 m。同時,小導洞中部及左右側化學灌漿加固,如圖12所示。

圖12 超前管棚支護

3.6 TBM脫困方案

3.6.1 TBM脫困前準備

(1)檢查皮帶機的運轉情況,清理周圍的巖渣,確保皮帶機正常運轉。

(2)維保人員對TBM進行系統檢查,確保能夠達到最佳的運行狀態。

(3)對TBM刀盤的刮渣口進行加密焊接筋板,控制刮渣口的除渣量。

(4)工程人員先對周邊加固后的圍巖地質情況進行判別后再進行掘進。

3.6.2 刀盤脫困

(1)首先人工清除刀盤周邊化學注漿形成的保護殼及碎石,在刀盤與周邊圍巖之間形成寬為20~30 cm的間隙后啟動刀盤仍舊無法轉動情況下,人工借助風鎬對巖渣進行撬挖來實現刀盤松動。

(2)當刀盤發生松動后,先使刀盤緩慢后退12 cm左右,嘗試轉動刀盤查看刀盤是否能夠轉動;如果仍舊無法轉動,需拆除盾尾第一榀鋼拱架,確保刀盤能夠轉動。

(3)刀盤開啟后對掘進參數進行控制,其中刀盤轉速、貫入度以及掘進速度分別控制在2 r/min、7 mm/r、10 mm/min左右,其他控制參數視具體掘進情況進行調節。

(4)刀盤成功脫困后,需要對刀盤前方破碎地層采取超前預加固、加強支護措施并進行短進尺,確保TBM能夠順利通過斷層破碎帶。

3.6.3 護盾脫困

(1)先由主司機通過點動按鈕轉動TBM刀盤,并配合人工對護盾周邊破碎圍巖進行撬動來降低TBM推進阻力。

(2)在方法(1)無法實施脫困的情況下,從護盾后進行開孔由人持風鎬進行脫困,然后在護盾上方開孔打小導洞同時進行左右擴挖,并進行鋼拱架支護,帽檐處型鋼加固,擴挖高度50~60 cm,從TBM機頭擴大到機尾長度為6 m左右,寬度根據具體情況確定。最終借助小導洞對圍巖進行化學注漿加固,歷時50 d左右實現TBM脫困。

4 結論

(1)TBM掘進過程中,若出現推力大幅變化、圍巖溢水變大的情況,要及時分析地質突變因素是否遭遇破碎斷層,同時結合皮帶機出渣量來分析掌子面情況,如果突遇出渣量激增狀況,要當即停機排查掌子面是否坍塌,并根據實際情況及時進行處理。

(2)TBM發生卡機后,要及時對前面圍巖特性進行地質探測,可采用TSP超前地質探測技術進行探測,同時借助鉆孔成像的措施來對探測結果進行修正,為快速處理卡機事故提供參考依據。

(3)對護盾前方周邊圍巖破碎體可采用超前小導管支護與單雙液注漿+化學灌漿的方法進行加固,使塌方體能夠自穩;掌子面采用玻璃纖維錨桿+化學灌漿方法進行注漿加固,采用人工清除刀盤前方和護盾上面部分虛渣減輕刀盤啟動荷載的方法,嘗試恢復刀盤的啟動和采取加密刮渣口的方法焊接筋板降低皮帶出渣量。

(4)對于采用破碎圍巖加固和人工清渣措施后TBM仍然無法掘進的情況,可在破碎巖體內人工開挖小導洞的方法進入刀盤前方來克服刀盤脫困困難的狀況,借助門形拱架進行導洞圍巖支護,同時在門形拱架下設置環形鋼架,并進行化學注漿、管棚支護,以實現TBM成功脫困。