鋁合金萬瓦級激光-MIG 電弧復合焊縫成形

聶鑫,李小宇,黃瑞生,周軍,梁曉梅

(哈爾濱焊接研究院有限公司,哈爾濱150028)

0 前言

鋁合金以其優異的性能、良好的耐蝕性和高的比強度,在造船、汽車、航空航天等領域得到了廣泛應用[1-3]。目前對于鋁合金的焊接除了采用常規弧焊外,在很多結構上也使用了如激光焊接、激光-電弧復合焊接等先進焊接方法[4-7]。

隨著商用激光器的可輸出激光功率越來越大,國內外研究機構對超高功率激光-電弧復合焊的研究也越來越多,萬瓦級激光-電弧復合焊在鋼鐵材料中已經獲得應用[8-12]。目前國內外已開展對鋁合金的萬瓦級激光及激光-MIG電弧復合焊接的研究[13-14],但萬瓦級激光-電弧復合焊仍主要集中于對鋼鐵材料的研究上。前期焊接試驗表明,使用萬瓦級光纖激光-電弧復合焊接鋁合金時,易產生飛濺、焊縫咬邊、駝峰和塌陷等缺陷,鋁合金的萬瓦級激光-電弧復合焊接還有諸多亟待解決的問題。

為控制萬瓦級激光-電弧復合焊接鋁合金的焊縫成形,文中系統地研究了焊接工藝參數對焊縫成形的影響,實現了鋁合金30 kW級激光-電弧復合焊的穩定成形,初步確定了萬瓦級激光-MIG電弧復合焊接鋁合金的可行性。

1 試驗材料及方法

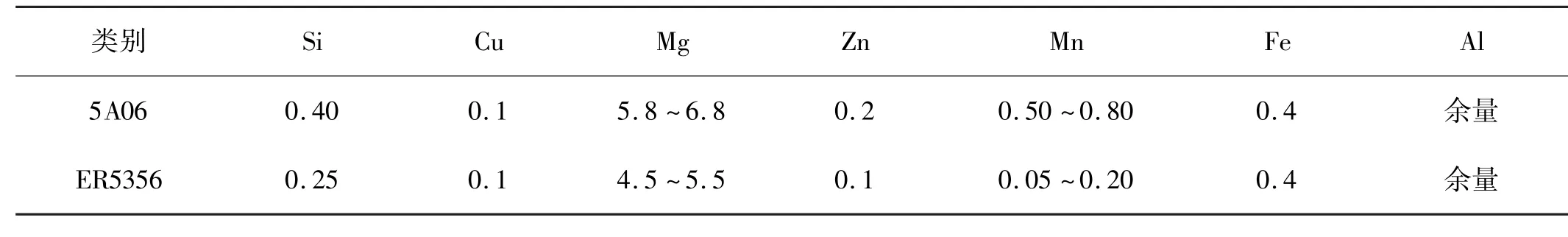

試驗用母材為Al-Mg系的5A06鋁合金板材,尺寸為300 mm×130 mm×40 mm,焊絲為ER5356鋁合金焊絲,直徑為1.2 mm,母材與焊絲的化學成分見表1。焊接試驗采用平板堆焊的方法,焊前采用機械打磨方式去除試板表面氧化膜,然后用酒精清洗試板表面去除油污。

表1 母材及焊絲的化學成分(質量分數,%)

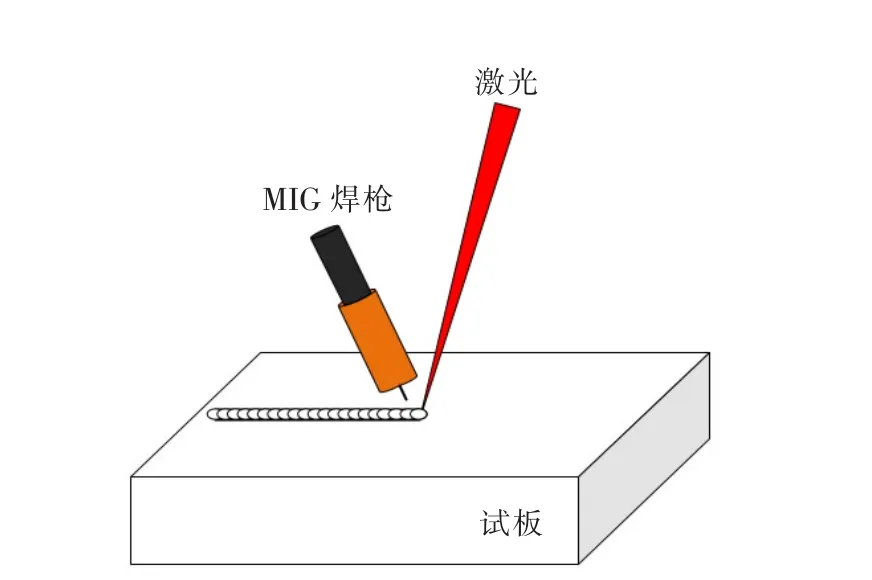

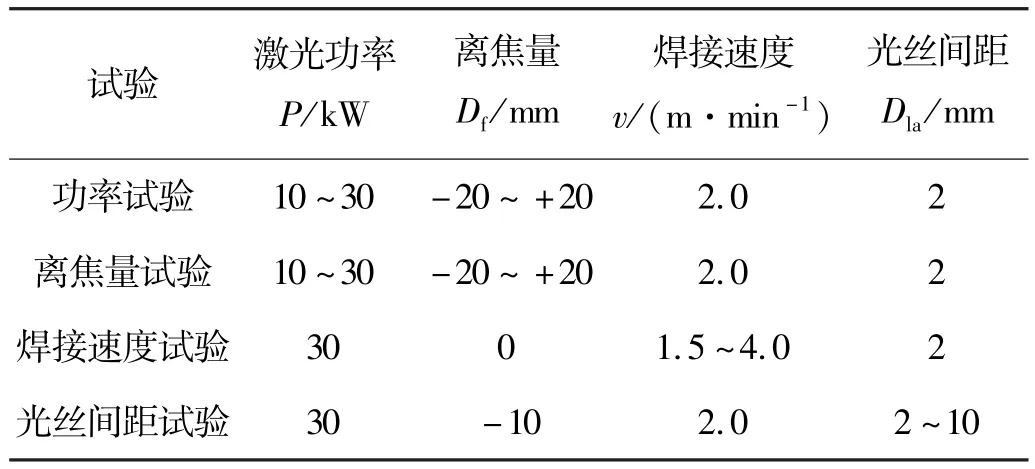

焊接試驗使用的激光器為YLS-30000激光器,最大輸出功率為30 kW,為連續輸出高功率激光器。弧焊電源使用TPS 4000 CMT焊機。焊接試驗示意圖如圖1所示,焊接過程的試驗參數見表2。

圖1 焊接系統示意圖

表2 焊接試驗工藝參數

2 試驗結果與分析

2.1 焊接參數對焊縫成形的影響

2.1.1 激光功率的影響

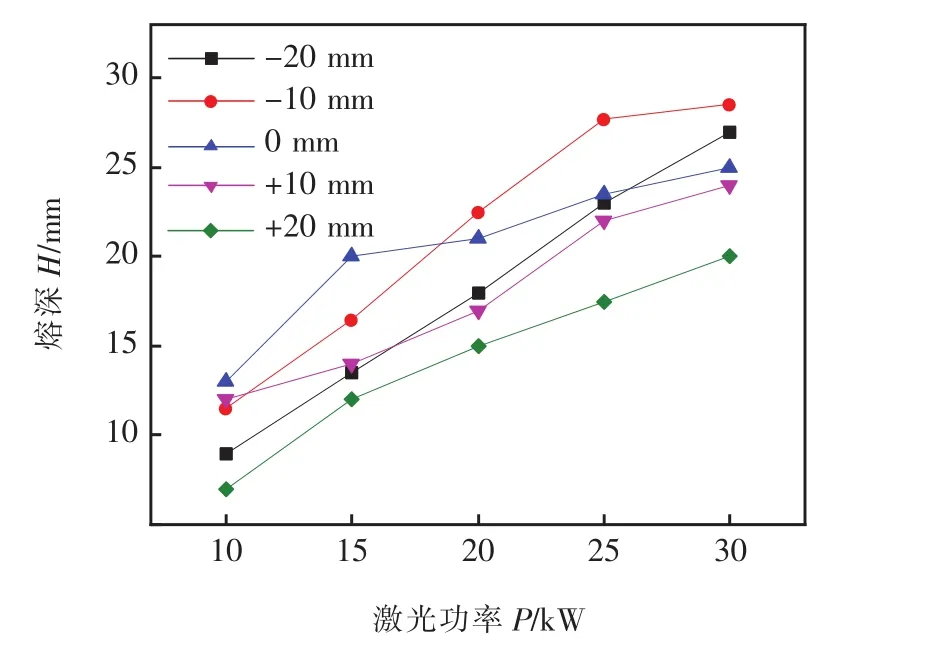

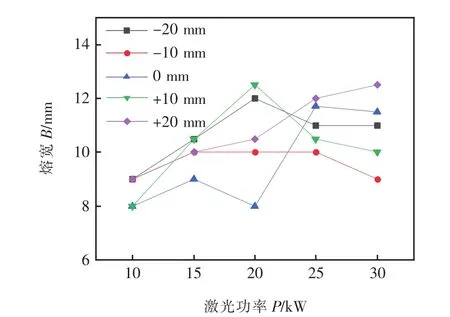

圖2、圖3為-20 mm~+20 mm范圍的離焦量下激光功率對焊縫熔深、熔寬的影響。可以看出,隨著激光功率的增大,焊縫熔深顯著增加,而熔寬變化趨勢不明顯,沒有明顯的隨著激光功率變大而增加的對應關系,甚至還出現了下降的趨勢。在離焦量為0 mm,-10 mm,+20 mm時,焊縫熔深增加到一定程度后增速變緩;離焦量為-20 mm,+10 mm時,熔深呈線性增加。激光功率由10 kW增至30 kW,焊縫熔深增加12~18 mm,焊縫熔寬增加1~4 mm,其中負離焦量下焊縫熔深平均增加17.5 mm,正離焦量下焊縫熔深平均增加12.5 mm,正離焦量下的焊縫熔深及增幅普遍小于負離焦。激光焊接過程中激光功率的大小反映了焊接熔透的能力,在超高功率激光焊接中,激光功率的變化顯著影響焊縫熔深,同時隨著激光功率的增加,焊接過程中產生的等離子羽輝和金屬蒸氣數量、密度增大,更加復雜,導致焊接過程不穩定,成形不易控制,熔寬一致性差,因此激光功率的增加對熔寬的影響不明顯。

圖2 激光功率對熔深的影響

圖3 激光功率對熔寬的影響

2.1.2 離焦量的影響

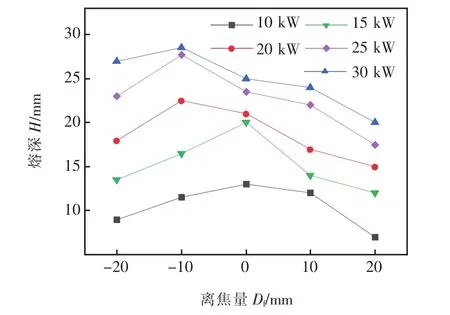

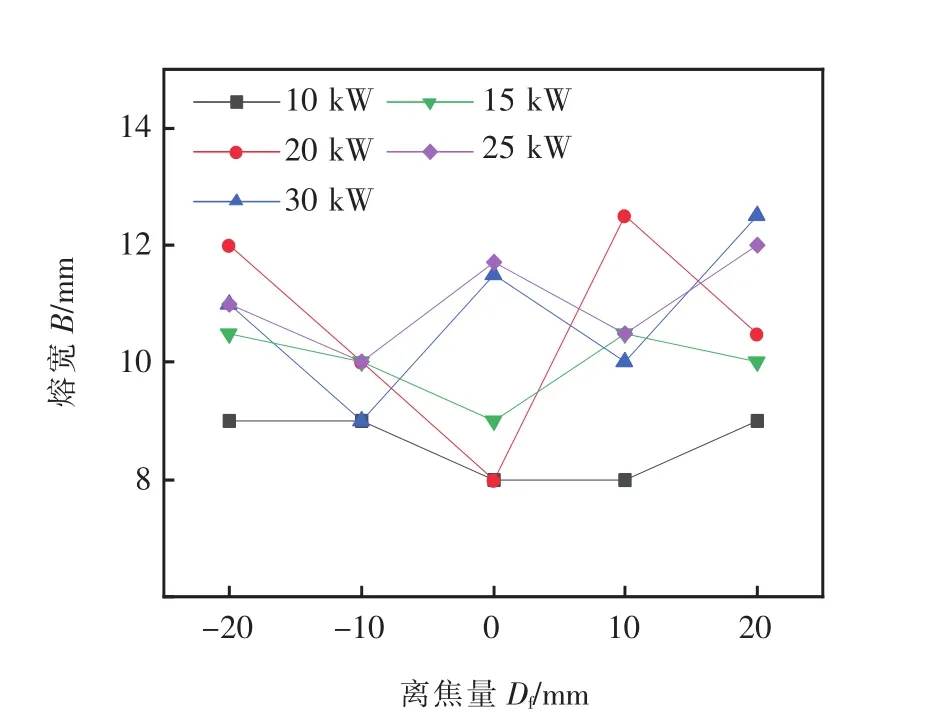

圖4、圖5為在試驗選定的幾個激光功率下,不同的離焦量對焊縫成形的影響。可以看出,離焦量對焊縫的熔深有較大影響。在試驗選定的幾個激光功率下,離焦量由-20 mm增加到+20 mm時,焊縫熔深均呈現先增加后減小的規律,相同激光功率下的最大熔深對應的離焦量均發生在0至-10 mm處。如圖4所示,激光功率為20~30 kW時,離焦量為-10 mm時熔深最大,激光功率為10~15 kW時,離焦量為0時熔深最大。圖5為不同離焦量對焊縫熔寬的影響,基本呈現兩邊大中間小的趨勢,這與千瓦級激光焊的趨勢一致,主要由于離焦時光斑直徑增加,從而導致焊縫的熔寬增加。同時由于激光功率增加,焊接過程穩定性差,這種現象在激光功率密度越大越明顯,零焦時,光斑直徑最小,功率密度最大,焊接過程最不穩定,因此出現零焦附近時熔寬變化不一致的現象。

圖4 離焦量對焊縫熔深的影響

圖5 離焦量對焊縫熔寬的影響

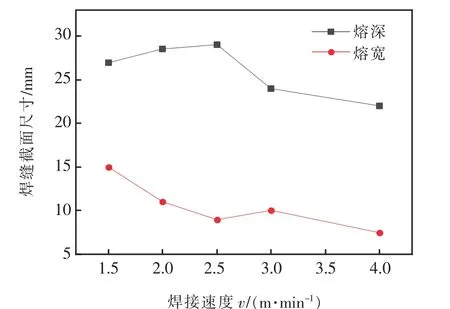

2.1.3 焊接速度的影響

焊接速度對焊縫成形的影響如圖6所示。可以看出,一定的激光功率下,隨著焊接速度的增加,熔深先略有增加然后減小,和熔寬先減小然后趨于穩定。焊接速度的大小影響焊接熱輸入的大小,一般而言,焊接速度越快,單位時間內焊接熱源向焊縫內部的傳熱越少,在焊縫縱向和橫向上表現為熔深和熔寬減小。Grupp等人[15]在用30 kW激光焊接不銹鋼的過程中發現隨著焊接速度的提高,熔深下降速度由快到慢的現象。由圖可看出隨著焊接速度的提高,焊縫熔深存在先緩慢上升而后突然降低的現象,這主要因為,鋁合金高功率激光焊產生的等離子體數量和密度都急劇增加,這種光致等離子體對激光產生了較大的屏蔽,使得有效用于焊接的激光能量減小,同時高功率激光焊焊接窗口窄,焊接過程不穩定,飛濺大,這種由于焊接過程不穩定帶來的能量損失大,因此焊接速度不能和熔深、熔寬有良好的匹配關系。

圖6 焊接速度對焊縫成形的影響

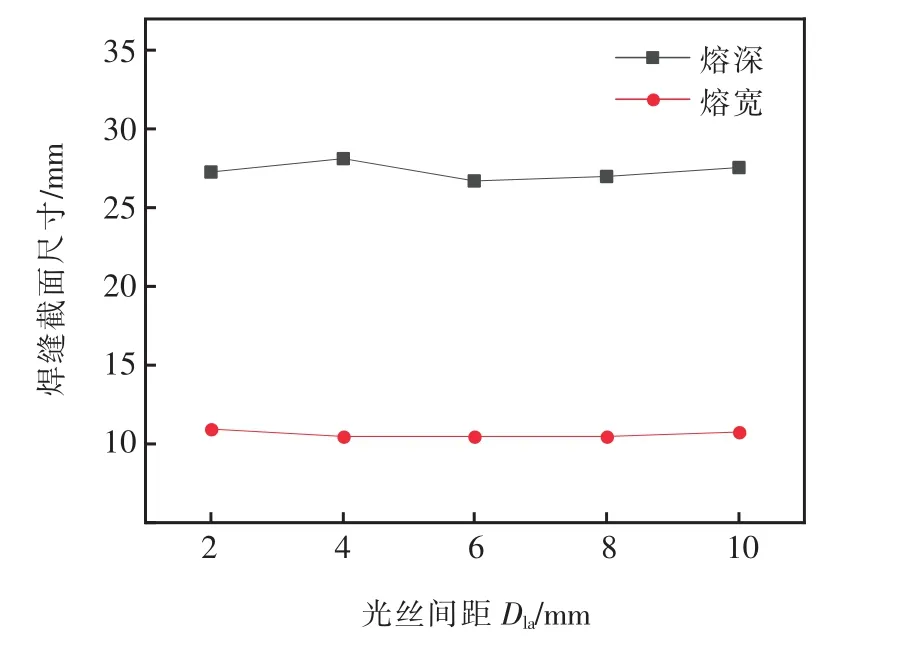

2.1.4 光絲間距的影響

光絲間距對焊縫成形的影響,如圖7所示。從整體來看,光絲間距對焊縫熔深和熔寬的影響都比較小,在光絲間距為4 mm時焊縫熔深最大,熔寬基本保持不變。

圖7 光絲間距對焊縫成形的影響

電弧在焊接中的傳熱方式是從熔池表面以熱傳導的方式將熱量向焊縫內部傳遞,這就決定了它無法像激光一樣以形成匙孔的方式在不同深度同時向熔池傳熱。因此,電弧對熔深的影響作用有限,在超高的功率的激光作用下尤其如此,焊縫熔深基本取決于激光作用下產生的匙孔深度。前期的試驗表明,萬瓦級激光焊接鋁合金時匙孔及熔池普遍波動強烈,飛濺較多。MIG電弧對熔深的影響較小,但有助于抑制萬瓦級激光焊接鋁合金的熔池波動,降低焊縫咬邊傾向,改善焊縫表面成形,增加工藝的穩定性。

2.2 鋁合金萬瓦級激光-MIG電弧復合焊的焊縫成形控制

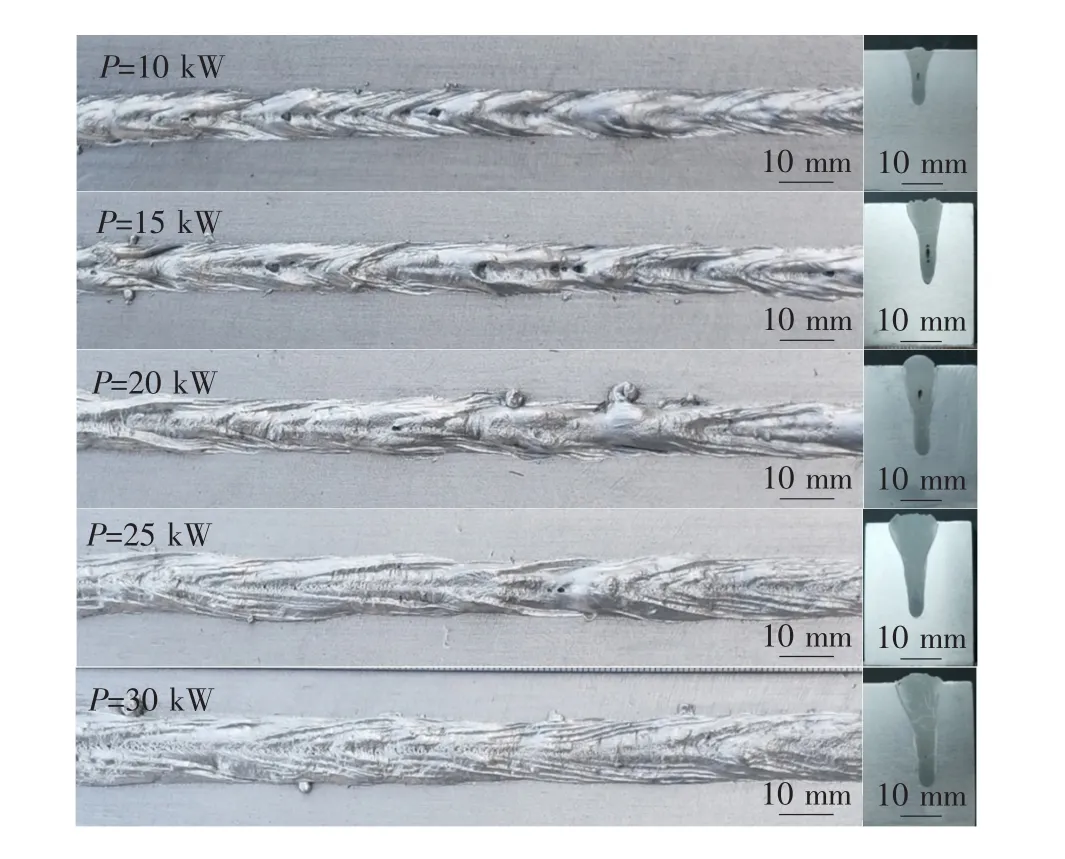

2.2.1 激光功率的影響

零離焦時不同激光功率下的焊縫表面和橫截面成形,如圖8所示。可以看出,隨著激光功率的增加,焊縫表面成形逐漸均勻穩定,焊趾處咬邊消失且焊縫變得平直,當激光功率達到30 kW時,焊縫表面成形明顯得到改善。

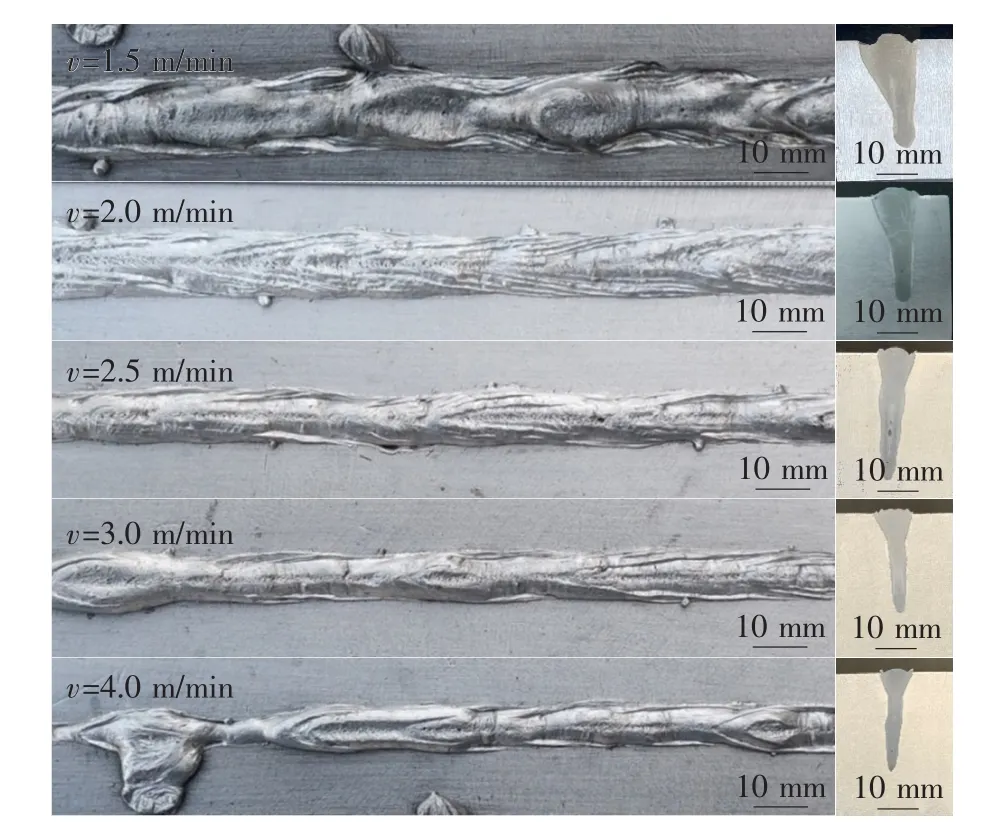

2.2.2 焊接速度的影響

零離焦時焊接速度的變化對焊縫表面和橫截面成形的影響,如圖9所示。當焊接速度為1.5 m/min時,焊縫表面出現駝峰及咬邊,焊縫邊緣產生較大飛濺。當焊接速度為2.0 m/min時,焊縫表面有明顯改善,產生焊接魚鱗紋,飛濺減小,兩側較為平直。焊接速度繼續增大時,焊縫表面均勻性下降,焊接穩定性變差。

圖8 激光功率對焊縫成形的影響

圖9 焊接速度對焊縫成形的影響

2.2.3 離焦量的影響

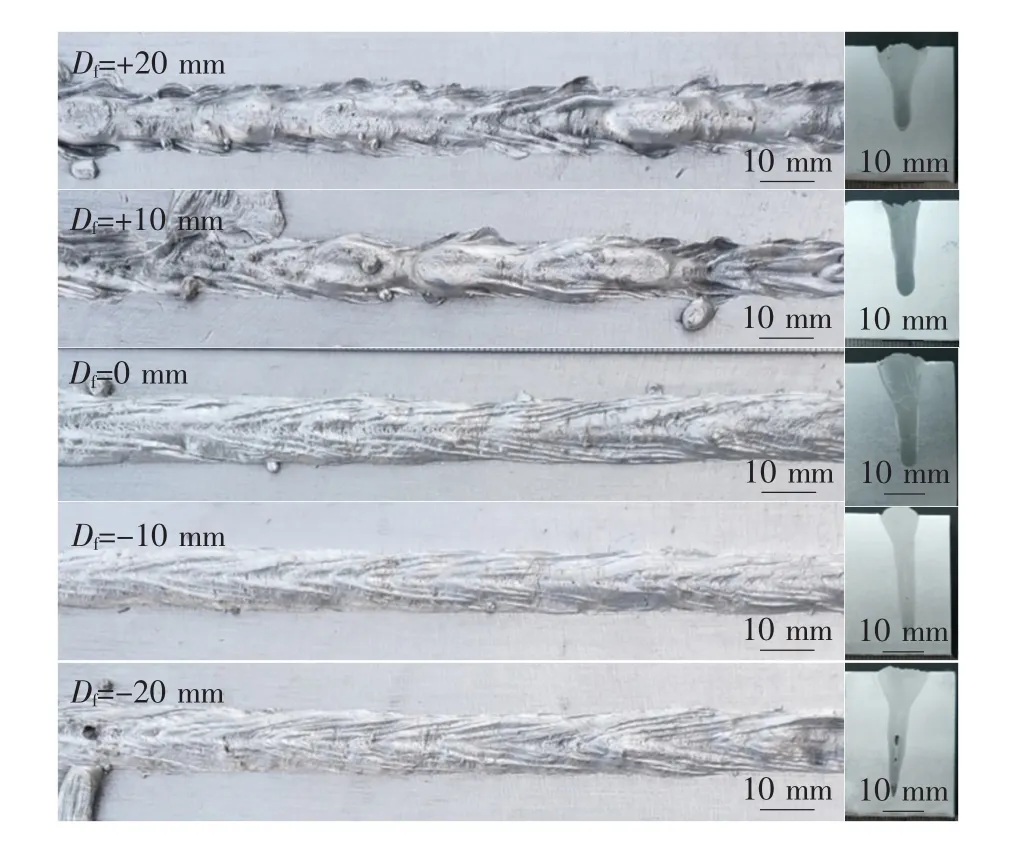

不同離焦量下的焊縫表面和橫截面成形,如圖10所示。可以看出,隨著離焦量由正變負,焊縫表面成形有明顯改善。正離焦量下的焊接過程很不穩定,飛濺較大,焊縫欠填充及駝峰缺陷嚴重,焊縫成形差;負離焦量下焊接過程穩定性提高,焊縫成形有較大改善,焊縫熔深也比正離焦量時要深,其中-10 mm離焦量下焊縫成形最佳,表面缺陷最少,截面熔深最深。

綜合文中各工藝參數對焊縫成形的影響規律,可以發現,焊縫熔深最佳和表面成形最佳的工藝參數差別不大,因此可同時綜合這這兩方面的影響規律,當激光功率為30 kW,焊接速度為2 m/min,離焦量為-10 mm時可在明顯改善焊縫成形的同時獲得最大熔深,如圖11所示。

圖10 離焦量對焊縫成形的影響

圖11 30 kW激光-MIG電弧復合焊縫表面及截面成形

3 結論

(1)工藝參數的變化對鋁合金萬瓦級激光-MIG電弧復合焊接成形改善明顯,在適當的工藝參數下,焊縫表面無成形缺陷;激光功率為30 kW,焊接速度為2 m/min,離焦量為-10 mm時可在獲得最佳焊縫成形的同時獲得最深的焊縫熔深。

(2)激光功率、離焦量和焊接速度對焊縫熔深影響較大,光絲間距對焊縫熔深熔寬影響較小。激光功率決定了焊縫熔深,由10 kW增加至30 kW,焊縫熔深可增加18 mm,激光功率與焊縫熔深呈線性關系,30 kW時焊縫熔深可達29 mm;焊接速度較低時焊縫熔深不變,僅熔寬增加,焊接速度提高時熔深熔寬均減小;離焦量顯著影響焊縫熔深,20 kW以下時零離焦焊縫熔深最大,20 kW以上時負離焦熔深最大。

(3)與千瓦級激光-電弧復合焊接相比,萬瓦級激光-電弧復合焊的焊接窗口窄、焊接過程不穩定,焊縫易出現駝峰、欠填充、咬邊等成形缺陷,通過調節工藝參數,可獲得具有穩定表面成形的焊縫。