轉化爐爐底襯里及煙道墻優化改造

許俊(中海油惠州石化有限公司,廣東 惠州 516086)

1 概述

轉化爐是石油化工裝置的核心組成部分,其消耗著大量的能量,支配著整個裝置的產品質量、收率、能耗和操作周期等,經濟效益和社會效益都十分顯著,運行的好壞越來越受到廣泛關注。其特點是高溫、高壓、直接見火,管內介質易燃、易爆、易裂解、易結焦,管內介質和管外煙氣均有腐蝕性,原料氣入口溫度450~550℃,轉化爐出口轉化氣溫度750~900℃,煙氣溫度850~1100℃。合理的襯里結構,對保證爐管溫度均勻分布,促進轉化反應,提高爐管的利用率具有重要的意義。某廠的蒸汽轉化爐為頂燒式方箱爐,七組對流段模塊為一字形布置,內部是豎向排列的轉化管,天然氣作為原料氣和燃料氣,頂部分布多個低NOX 燒嘴,火焰與爐管平行,垂直向下燃燒,其火焰中心溫度達1600℃,煙氣流動方向與轉化管內介質流動方向相同,并流傳熱。原料氣在催化劑作用下與蒸汽反應形成一氧化碳、氫氣和CO2,還有殘余甲烷和水蒸汽所組成的轉化氣。本文對某廠頂燒式蒸汽轉化爐運行中所出現的爐底超溫問題進行解析,并提出解決方案。

2 轉化爐襯里結構簡介

2.1 輻射段耐火襯里材料設計基礎參數

在無風、環境溫度為27℃條件下,爐內煙氣溫度設定在輻射段為1100℃,過渡段為1000℃,各溫度點技術設計滿足以下要求:輻射段爐頂外壁溫度不高于90℃,輻射段爐墻外壁溫度不高于80℃,對流段和熱煙風管道的外壁溫度應不超過80℃,輻射段底部外表面溫度應不超過90℃[1]。

2.2 輻射段耐火材料選用情況

2.2.1 爐頂

爐頂背襯平鋪兩層25mm 厚的高維S 耐火纖維毯,里層安裝225mm 厚的塞拉含鋯纖維模塊,每個模塊之間留有18mm 縫隙,用兩層13mm 的塞拉含鋯纖維毯填塞壓縮至18mm,計算好模塊安裝尺寸,安裝時使模塊與燒嘴緊密貼合,不能存在縫隙,若存在縫隙用塞拉含鋯纖維毯包裹填塞,轉化管部位用兩塊塞拉含鋯切片模塊擠壓安裝。

2.2.2 爐墻

四面爐墻背襯一層25mm 厚的高維S 耐火纖維毯,里層安裝225mm 厚的塞拉含鋯模塊,每個模塊之間留有35mm 縫隙,用兩層25mm 的塞拉含鋯纖維毯填塞壓縮至35mm。四面爐墻上各分布有22、18、8 和8 個看火孔,而其中兩面墻上分布有5個進料門,以方便現場施工。看火孔使用的是真空成型的含鋯纖維預制組件,看火孔后蓋采用輕質隔熱澆注料,防止此處超溫及造成人員燙傷,減少熱損失。

2.2.3 爐底

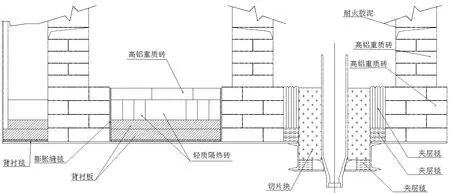

爐底的煙道與爐管束交錯布置,共有9 個通道與過渡段連接,保證煙氣通過煙道流動到對流段和過渡段。爐底背襯一層13mm 厚的高維S 耐火纖維毯壓縮至11mm,再背襯鋪兩層60mm 和50mm 厚的高維耐火纖維板,里層干砌114mm 厚的輕質隔熱磚TJM23,再干砌一層65mm 厚的重質高鋁磚LZ65,重質高鋁磚層沿著煙道墻面方向每隔1495mm 留有10mm 的膨脹縫,并用20mm 的含鋯纖維毯填塞,轉化管部位用兩塊塞拉含鋯切片模塊擠壓安裝,煙道墻底部與轉化管部位用塞拉含鋯切片之間用4 層25mm 厚的塞拉含鋯纖維毯壓縮至87mm,其他部位的縫隙用一層13mm 的塞拉含鋯纖維毯填塞壓縮至10mm,爐底耐火襯里結構如圖1 所示。煙道墻底部鋪設了四層75mm厚的重質高鋁磚LZ65 作為基礎,這種重質高鋁磚LZ65 比輕質隔熱磚TJM23 抗壓強度強,但同時導熱系數較高。

圖1 轉化爐爐底耐火襯里結構

每個煙道有兩道支撐墻,均用厚65mm 重質高鋁磚LZ65砌成共40 層,磚面涂抹耐火膠泥,墻面高度2800mm。墻面每隔2700mm 左右留有10mm 膨脹縫,每層磚交錯分布,其上用材質為輕質莫來石的蓋板磚封口,形成長方形的煙氣通道。每道墻面上有漸變棱形煙道孔,靠近爐墻的煙道墻上分布156 個煙道孔,其他每道煙道墻上分布106 個煙道孔,使煙氣能垂直向下并有煙道孔進入,向對流段和過渡段流動。煙道墻頂部為搭接的拱頂結構,采用這種結構煙道蓋板的整體穩定性和剛性較好,長期使用不容易坍塌。

3 轉化爐運行中出現的問題及影響

2010 年9 月份完成轉化爐的襯里施工及烘爐工作,同年10 月份裝置開車,轉化爐整體運轉情況良好,但當時發現煙道墻底鋼板外壁溫度稍高于爐底其他部位,輻射段爐頂和爐墻的外壁溫度均在設計范圍內。轉化爐運轉一年后,發現爐底鋼板表面溫度嚴重超溫,爐底轉化管支撐板焊縫出現脫焊開裂,爐底工字鋼兩側的耐高溫防腐油漆被烤至變成白色甚至有部分脫落情況出現,經測試爐底鋼板表面溫度達200℃,局部的溫度甚至達到350℃,局部區域爐底鋼板嚴重變形(爐底鋼梁一般不能超過200℃運行),同時主風機效率低,轉化爐燃料氣用量和過渡段煙氣溫度均高于設計值,產量低于設計量,爐底超溫導致熱損失偏高,使得對流段各組盤管吸熱也不足,嚴重影響轉化爐的效率和裝置安全運行。因此公司決定對輻射段爐底襯里和煙道墻從設計、材料和施工上進行全面優化改造。

4 爐底超溫原因分析

(1)在爐膛負壓的作用下,煙道墻底部和爐底耐火材料連接部位(如圖1 所示),豎直的陶瓷纖維被抽走,造成竄氣,導致爐底超溫。

(2)煙道墻底部采用導熱系數高的重質高鋁磚[2]。LZ65為耐熱高鋁磚,具有高溫蠕變小,熱侵蝕性強,熱震穩定性好等優點,但其導熱系數較大,隔熱效果不明顯。

(3)轉化爐管與爐底支撐板之間為金屬接觸傳熱(如圖1 所示),會造成爐底支撐板溫度偏高。

(4)豬尾管箱和爐體裙梁結構不利于通風散熱。

5 轉化爐爐底襯里及煙道墻優化改造方案

5.1 設計方案

爐底背襯一層13mm 厚的高維S 耐火纖維毯壓縮至10mm,再背襯鋪一層60mm 和二層50mm 厚的高維耐火纖維板,里層干砌65mm 厚的輕質隔熱磚TJM23,再干砌一層65mm 厚的輕質隔熱磚TJM26,轉化管部位用塞拉含鋯切片模塊擠壓安裝,形成的縫隙用一層13mm 的塞拉含鋯纖維毯填塞壓縮至10mm。煙道墻底部采用導熱系數小的輕質隔熱澆注料,錨固件采用V 型結構,材質采用AISI310,310 不銹鋼具有很好的抗氧化性、耐腐蝕性、蠕變強度和耐高溫性。煙道墻輕質隔熱澆注料基礎兩側采用錯縫設計,與爐底耐火材料錯縫安裝,可以避免竄氣的產生。煙道墻結構保持不變,將原設計的重質高鋁LZ-65 磚改為輕質隔熱磚TJM26,這種輕質隔熱磚TJM26比重質高鋁磚LZ65 導熱系數低,熱震穩定性相對較好,隔熱效果明顯。

考慮煙道墻孔處高溫沖刷大,此部位選用耐壓強度和分類溫度較高的TJM28 輕質隔熱磚。拱頂部位考慮支撐蓋板磚,此部位選用耐壓強度較高的TJM28 輕質隔熱磚。

5.2 材料參數

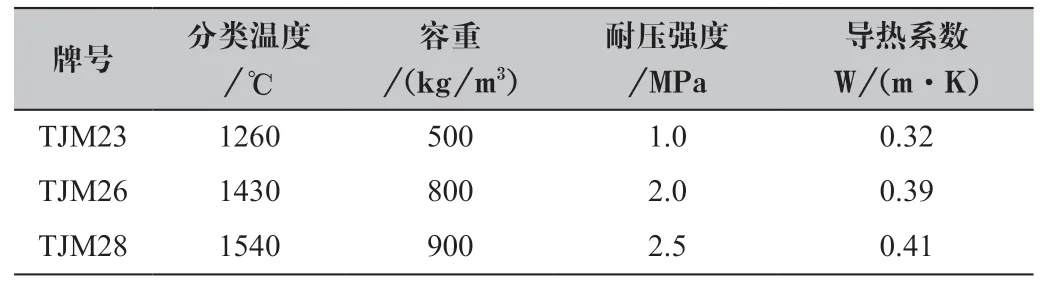

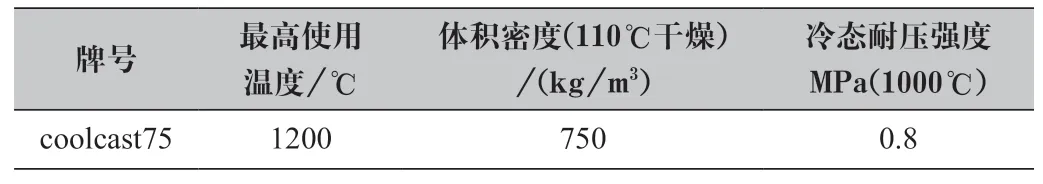

轉化爐爐膛煙氣溫度1100℃,據此選用某耐火材料公司生產的輕質隔熱澆注料和輕質隔熱磚。其主要技術性能參數分別見表1 和表2。

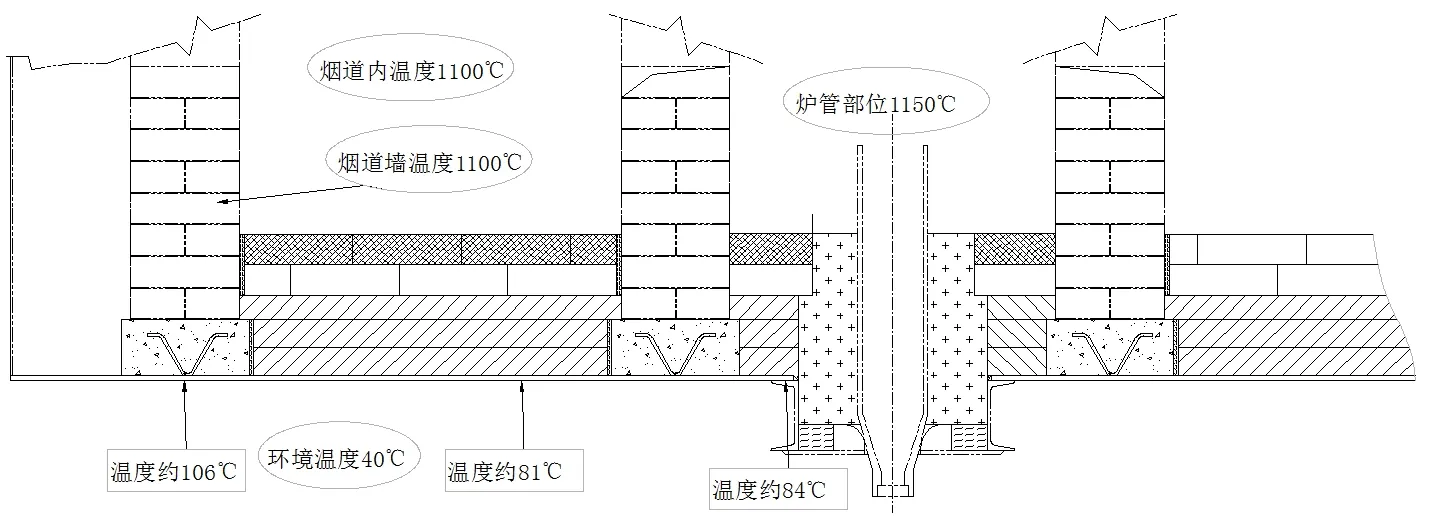

5.3 熱工計算

熱工計算采用軟件HeatFlow5(英國摩根公司傳熱計算軟件),輸入相應的爐膛煙氣溫度、耐火材料厚度及導熱系數等相關參數,計算出爐底鋼板表面三個點的溫度,如圖2 所示的測點1、2、3。由于轉化爐豬尾管箱和爐體裙梁結構不利于通風散熱,所以環境溫度取40℃,計算出點1 的溫度為106℃,點2 的溫度位81℃,點3 的溫度為84℃,除點1 的計算溫度稍微超出設計溫度外,其他兩點的計算溫度均在設計范圍內。

表1 輕質隔熱磚TJM系列性能指標

表2 輕質隔熱澆注料性能指標

圖2 優化改造后轉化爐爐底熱工計算

6 優化改造效果

2011 年12 月6 日爐底襯里及煙道墻優化改造開始實施,2012 年1 月10 日完成施工,歷時35 天。裝置開車后,優化改造后的轉化爐整體運轉情況良好,為了更好地了解改造后的效果,經過一段時間的穩定運行,利用VArioCAM 紅外熱像儀對優化改造后爐底鋼板表面進行紅外熱成像測試,然后通過其附帶的紅外分析軟件進行熱圖分析。

檢測時將整個輻射段爐底按照其結構特點,分為20 段進行測試,共拍攝熱圖20 張。根據紅外熱成像監測數據,優化改造后的爐底鋼板表面溫度在100~120℃之間,相比改造前的爐底鋼板表面的平均溫度260℃,有了極大的改善。優化改造后爐底襯里及煙道墻已經正常運行了三年,爐底鋼板表面溫度一直維持在100~120℃之間,至今沒有任何異常現象。

7 結語

通過對頂燒式蒸汽轉化爐爐底超溫原因的分析,找到了優化改造爐底襯里及煙道墻的方法,即煙道墻采用“輕質隔熱澆注料+輕質隔熱磚(TJM26)”的結構設計。煙道墻采用輕質隔熱磚可以減少煙道墻低部輕質隔熱澆注料承受載荷,便于選用耐壓強度稍低、導熱系數更小的耐火輕質隔熱澆注料,更有利于降低爐底壁溫。雖造價高一些,但散熱損失小,并且輕質隔熱磚比重質高鋁重量輕,便于施工,可以大大縮短工期。以往轉化爐煙道墻采用“輕質隔熱澆注料+輕質隔熱磚(TJM26)”的結構設計的應用只出現在國外類似項目建設中,某廠優化改造的成功,實現了國內轉化爐煙道墻采用“輕質隔熱澆注料+輕質隔熱磚(TJM26)”結構設計應用零的突破,并為其他石油化工裝置提供了可借鑒的經驗。