新型鋼絲圈撐圈裝置的設計

顧宇晨

(天津賽象機電工程有限公司,天津 300384)

隨著對生產效率要求的提高,輪胎企業對生產設備產量的要求也逐漸提高,在選擇生產設備時要求縮短設備換型時間。這就要求成型機制造商提高設備的產品覆蓋率,以適應更多規格的產品。就鋼絲圈撐圈裝置(撐圈器)而言,各大廠家撐圈器的結構層出不窮,連桿式、擺桿式、斜槽盤式、原動力發動機驅動和氣缸驅動不盡相同[1-3],但在鋼絲圈規格切換時,均需要提高撐圈器的適應性。

本工作重點介紹一種新型撐圈器及其精度調整方式,以提高撐圈器的適應性,在鋼絲圈規格切換時無須換型。

1 撐圈器功能

相比人工上鋼絲圈,機械設備穩定性更高,在實際生產過程中,無論是全鋼還是半鋼輪胎成型機,引入撐圈器均可以提高生產自動化程度和產品品質。

撐圈器的功能如下:人工將相同規格的鋼絲圈放置到撐圈器上,由撐圈器將鋼絲圈撐起近似的圓形;然后將鋼絲圈送至夾持環或胎圈傳遞環;最終鋼絲圈由相應的夾持環放置于成型鼓上[4-5]。不同規格的鋼絲圈直徑不同,為方便生產,新型撐圈器應該無需更換任何零件即可完成不同規格鋼絲圈的切換。

2 新型撐圈器

2.1 結構

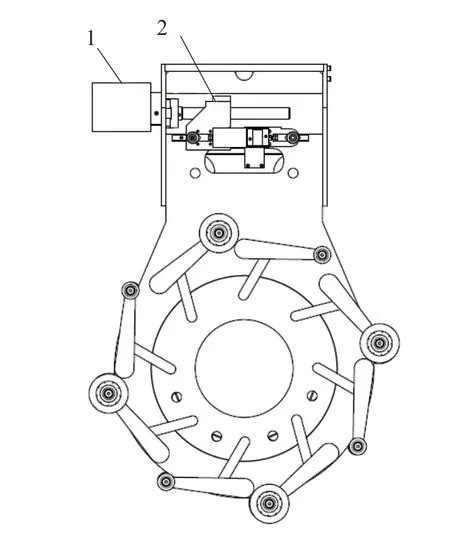

鋼絲圈為環形結構,可以向其施加張力從而依靠摩擦力來撐取鋼絲圈。新型撐圈器通過圓周上均勻分布的8個撐圈擺臂(擺臂長度相等)的同步擺動來形成圓形;當擺臂擺動角度不同時,擺滾形成不同直徑的圓,從而可以實現不同規格鋼絲圈的切換和撐取。新型撐圈器結構如圖1所示。

從圖1可以看出:手輪、編碼器、鎖定裝置、帶座軸承共同連接于絲杠上,帶座軸承通過螺栓與固定框架固定連接;絲杠母連接于絲杠上,且與連接板固定連接,絲桿母可在手輪旋轉的情況下實現左右移動;氣缸1與氣缸2尾端進行固定連接,并分別通過關節軸承連接于調節板和移動板鉸接,調節板與移動板分別與直線導軌副上的滑塊固定連接,直線導軌副固定于定盤;移動板與線性連接件固定連接,線性連接件纏繞于光面輪和驅動輪之上,光面輪穿于固定軸,固定軸固定于定盤上,驅動輪固定于動盤上;連桿鉸接于動盤,并與擺臂鉸接,擺臂鉸接于定盤;磁性擋輥和非磁性擋輥固定于擺臂上,其中動盤與定盤之間可用轉盤軸承(或者均勻分布的小軸承,此處不做贅述)進行滑動連接,保證動盤可以自由轉動,并將動盤軸向自由度限制于定盤上,保證軸向固定;同時針對線性連接件應設置相應的張緊機構,來保證整體設備精度。

圖1 新型撐圈器結構示意

2.2 工作原理

(1)寸級預調節。首先通過搖動手輪驅動絲杠母移動,此時氣缸1和氣缸2均處于縮回狀態,移動板將拉動線性連接件并帶動驅動輪,使動盤相對于定盤轉動,此時連桿隨動盤轉動,從而調整擺臂(磁性擋輥和非磁性擋輥行程的圓)。

(2)人工上鋼絲圈。氣缸1伸出,同時帶動移動板移動,再次驅動動盤轉動,擺臂打開。操作者將鋼絲圈放置于擋輥上,此時擋輥行程圓要小于鋼絲圈內徑,可以方便人工上鋼絲圈。

(3)撐圈器拾取鋼絲圈。操作者操作完成,氣缸2伸出,再次驅動動盤,所有擋輥均碰觸鋼絲圈內徑,保證鋼絲圈具有足夠的圓度。

2.3 精度調節

對于成型設備中帶有類似撐圈器功能的裝置,各輪胎廠在協議中都會做出相應的要求,如泰國某輪胎廠對我公司制作的成型機撐圈器的要求為撐圈器與成型鼓的同軸度小于0.1 mm,兩個撐圈裝置均需滿足此要求,需要檢測到擺輥形成的圓,并且可以調節擺臂角度,以便精度出現誤差時進行調整。

2.3.1 擺臂圓度

撐圈器撐取鋼絲圈后,將鋼絲圈放置到夾持環中心,保證夾持環能夠吸附住鋼絲圈,此時鋼絲圈應盡可能保持圓形,防止在上圈過程中與成型鼓發生剮蹭,出現掉圈現象。而鋼絲圈由于掛膠或者放置問題,可能并非圓形,而夾持環無法改變鋼絲圈形狀,只能依靠磁鐵吸附保持鋼絲圈在撐圈器上的狀態,所以在撐圈器撐圈過程中應保證所有擺輥的切線盡可能為近似圓形。

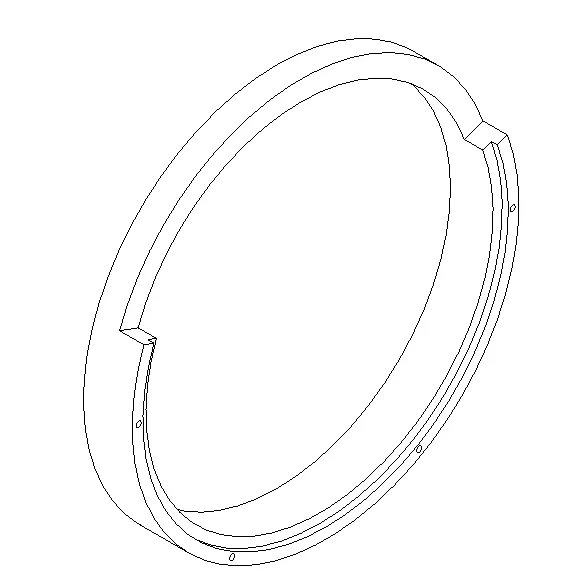

針對擺臂所形成的外形,制作單獨的調整工裝(工裝環)如圖2所示。

圖2 工裝環示意

將工裝環套于擺臂上(見圖3),撐起所有的擺臂,使擺臂與工裝環內口接觸。而工裝環內口的圓度按設計要求加工而成,此時當擺臂與內口接觸后所有的擺臂形成的輪廓便近似一個理想的圓形。

圖3 工裝環使用示意

根據需求,在擺臂上增加一套調整擺臂角度的小機構,從而可以達到調節擺臂使其能夠與工裝環內口相切的狀態。本工作所用擺臂角度調節機構如圖4所示(選擇其中一組作為說明)。

圖4 擺臂角度調節機構示意

從圖4可以看出:擺臂角度調節機構由非磁性擋輥、擺臂和連桿組成;針對擺臂設計有內嵌式凹槽和側面連接長孔,其中鑲嵌有調整塊,調整中心留有與擺臂相鉸接的接口,側面留有螺紋孔,其可將調整塊固定于連桿上,當螺釘松開后調整塊可沿連桿內凹槽移動,通過調節有效連桿長度來實現擺臂的擺動,從而調節鋼絲圈與工裝內口相切。

2.3.2 擺臂與成型鼓同軸度

為保證鋼絲圈放置到成型鼓的過程中不發生剮蹭,撐圈器左右兩側擺輥形成的圓形應該滿足同軸的要求(夾持環也需要滿足),因為有左右兩個鋼絲圈,同時具備兩個夾持環,要求撐圈器兩側的鋼絲圈均要與成型鼓具有很好的同軸度,針對這個要求對工裝外圓面增加了加工精度的要求。

同軸度檢測如圖5所示。

圖5 同軸度檢測示意

從圖5可以看出:利用成型鼓內部主軸穿過撐圈器中心,而后將百分表吸附于成型鼓主軸上,百分表標頭垂直于工裝外圓周面;旋轉成型鼓一周,查看百分表讀數,比對一周之內變化數值與協議要求,如果無法滿足協議要求,需要使用調節機構調節整套撐圈裝置位置,再重復以上步驟直至同軸度滿足協議要求。

2.4 升級方案

為進一步提高生產效率,本工作制定了新型撐圈器升級方案,其定位機構局部如圖6所示。

從圖6可以看出:發動機與絲杠連接,連接件替代原有氣缸1與氣缸2連接;引入發動機后可以通過自動化控制實現手動操作時的寸級預調節和原氣缸1的伸出動作。

圖6 新型撐圈器升級方案定位機構局部示意

3 結語

本工作新型撐圈器可以實現不同規格鋼絲圈的自由切換而不需要更換任何零件,縮短了設備換型的時間,可以提高成型設備的生產效率。新型撐圈器自動化升級方案可以實現規格切換的全自動化,完全不需要人工參與。

解決設備精度問題后,設備安裝和調試都有了系統的方法。實際使用過程中,新型撐圈器與成型鼓精度的要求在調試過程中可以得到量化,發現偏差后非常容易調整。無論在前期調試還是在后期校驗設備精度、調試工裝時,新型撐圈器的使用都可以極大地節約時間,效果良好。