煤制天然氣干燥裝置運行分析及異常工況處理

李超帥,曹 峰

(伊犁新天煤化工有限責任公司,新疆 伊犁 835000)

煤制天然氣工藝中甲烷合成的氣體中含有大量的水分,必須對其進行干燥,使其達到管道輸送的水露點要求,干燥脫水技術是煤制天然氣進入管道輸送的把關工序,在常規天然氣脫水中廣泛使用的三甘醇脫水技術,也適用于煤制天然氣的干燥脫水[1]。

伊犁新天煤化工有限責任公司20×108Nm3/a煤制天然氣項目,設置A/B兩套天然氣三甘醇脫水裝置,單套天然氣處理能力12.5×104Nm3/h,2017年3月干燥裝置投料試車成功,天然氣干燥裝置近三年的運行情況基本穩定,脫水后天然氣水露點能夠滿足天然氣長輸的要求。本文分析了天然氣干燥裝置的運行情況,介紹了生產運行中發生的水露點高及三甘醇消耗高兩種異常工況的處理過程,總結了相關的處理經驗。

1 天然氣干燥裝置運行情況分析

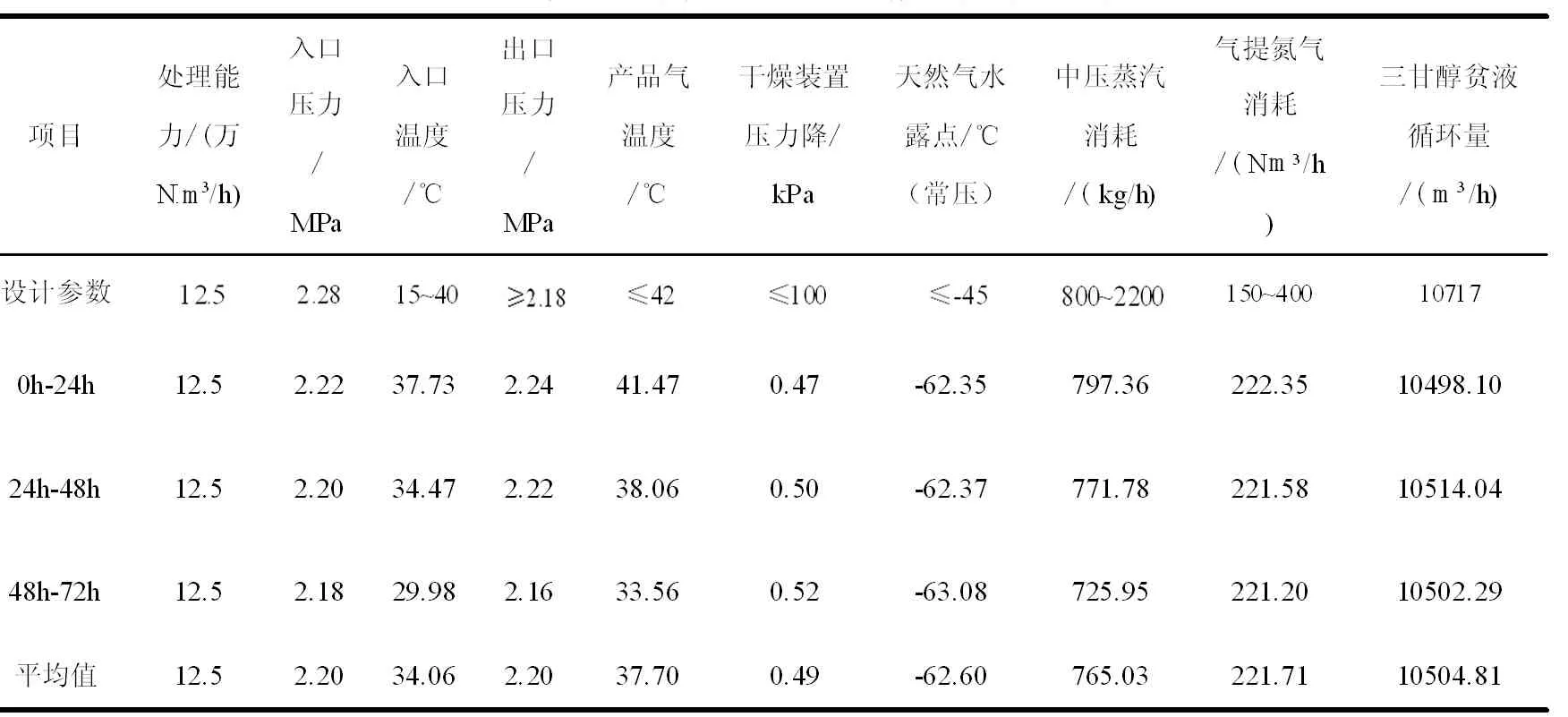

天然氣干燥裝置原始開車運行穩定后,進行了72 h的滿負荷試驗,試驗表明干燥裝置滿負荷時的處理能力、天然氣水露點、裝置消耗等滿足設計要求,表1為天然氣干燥裝置72h滿負荷試驗的參數。

表1 天然氣干燥裝置72h滿負荷試驗參數

2 干燥裝置異常工況處理

2.1 干燥裝置天然氣水露點異常上升

2.1.1 干燥裝置天然氣水露點異常上升過程簡介

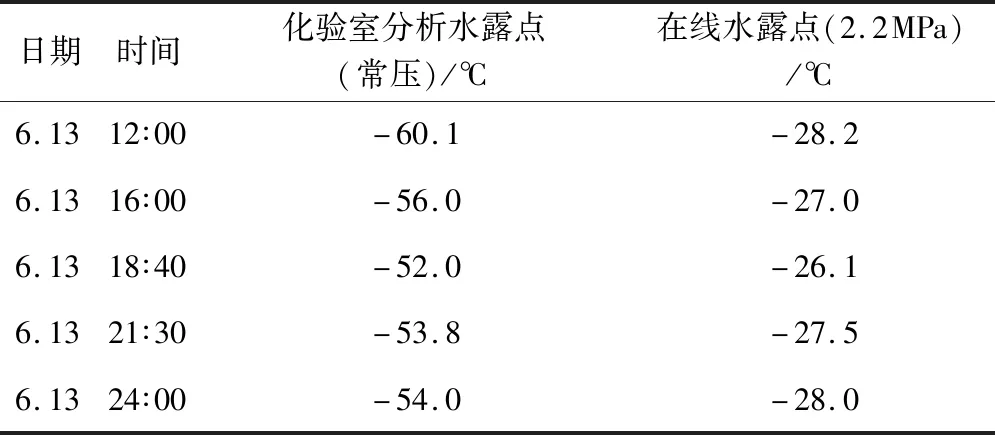

2017年6月13日,發現天然氣干燥A裝置天然氣水露點DCS在線顯示值及化驗室分析值出現上漲,此時干燥A裝置天然氣處理量為8.8×104Nm3/h,16∶00水露點開始上升,18∶30分聯系化驗室加樣分析露點值為-52.0℃,天然氣水露點迅速上升,表2為6月13日在線及化驗室分析水露點變化情況。

表2 6月13日在線及化驗室分析水露點變化情況

2.1.2 原因分析及工藝參數調整

影響天然氣干燥三甘醇脫水裝置脫水效果的因素主要有進吸收塔濕氣溫度、三甘醇質量分數、吸收塔操作壓力、三甘醇循環量等[2],發現天然氣水露點異常后,對天然氣水露點增加取樣分析頻率,水露點分析頻率由4h一次調整為2h一次。

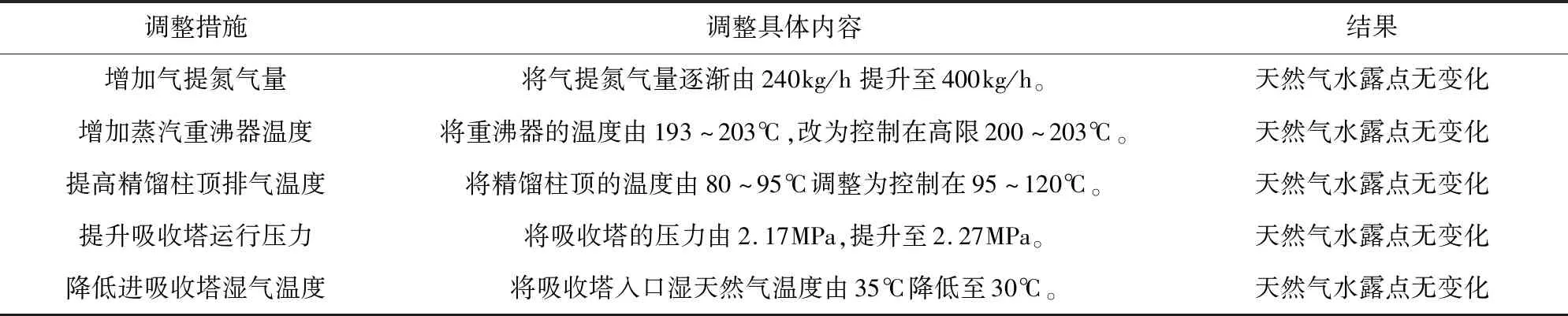

水露點異常時,兩臺三甘醇循環泵滿負荷運行,三甘醇循環量達12000kg/h,無法通過調整循環量的方式來降低天然氣水露點,表3為水露點升高后的工藝調整措施。

表3 天然氣水露點升高后的工藝調整措施

采取以上控制措施后,天然氣露點基本保持在在線分析-26~-29℃,化驗室分析值-50~-54℃,各項影響天然氣水露點的工藝參數調整后,未發現影響天然氣水露點異常升高的關鍵因素。

2.1.3 三甘醇純度及換熱器內漏檢查

(1)三甘醇純度檢查

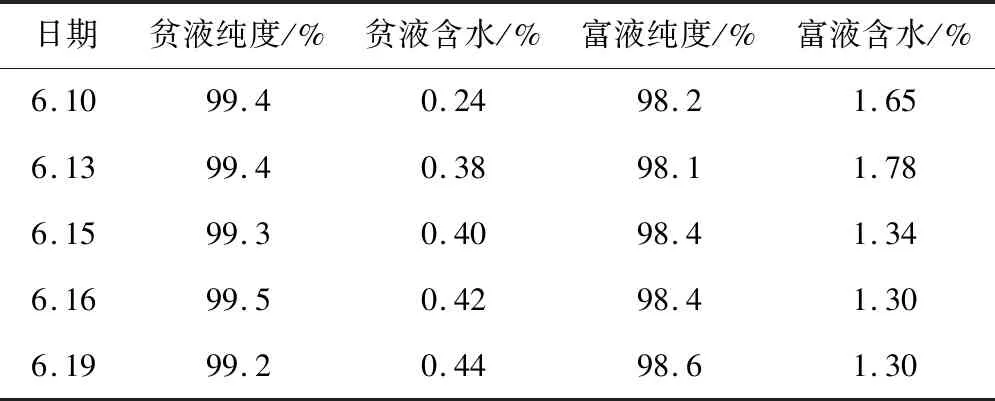

發現異常后,要求化驗室對三甘醇的貧富液濃度加樣分析,表4為貧液純度及含水分析結果,三甘醇的貧液濃度基本合格,但是貧液中的含水有明顯的上升趨勢。

表4 貧液純度及含水分析結果

(2)貧液冷卻器內漏檢查

根據貧液含水分析結果判斷可能有冷卻器內漏后,6月15日對三甘醇貧液冷卻器進出口三甘醇的含水量進行了分析,分析結果顯示貧液冷卻器進出口的三甘醇含水量均為0.40%,判斷貧液冷卻器未發生泄漏。

(3)氮氣加熱器入口凝液切出系統檢查

6月20日上午11:00左右,將天然氣干燥A系列氮氣加熱器的入口凝液切出,改為就地排放,氮氣加熱器凝液切出系統后,在線分析露點值下降明顯且下降幅度較大,化驗室分析值也出現了明顯的下降,判斷氮氣加熱器發生內漏。6月21日切出凝液后,貧液取樣分析結果為貧液純度99.7%,含水0.16%,貧液純度及含水已恢復正常。

2.1.4 干燥裝置天然氣水露點異常處理結果

氮氣加熱器內漏造成中壓蒸汽凝液漏入到氣提氮氣中,從而進入到三甘醇貧液中,造成貧液含水高,純度不合格,造成天然氣水露點上升。因氮氣加熱器無氮氣旁路,所以臨時將中壓蒸汽凝液改為在進入氮氣加熱器前就地排放,待天然氣干燥裝置停車檢修時處理氮氣加熱器內漏問題。

2.1.5 氮氣加熱器內漏增加檢測裝置

氮氣加熱器使用中壓蒸汽凝液來加熱冷氮氣,在裝置的運行過程中,氮氣加熱器的內漏會造成凝液進入三甘醇再生系統內,從而導致三甘醇貧液純度降低,影響三甘醇脫水效果。在運行中,無法直觀方便的判斷氮氣加熱器的運行情況,取樣分析發現三甘醇貧液濃度下降時,已影響干燥后天然氣的露點,可造成天然氣水露點不合格。

在氮氣加熱器熱氮氣出口位置增加氮氣加熱器內漏檢測裝置后,能夠及時發現氮氣加熱器的內漏,在運行中將氮氣加熱器切出系統檢修,保證天然氣水露點的穩定。

2.2 干燥裝置三甘醇消耗量異常增加

2.2.1 干燥裝置三甘醇消耗異常增加過程簡介

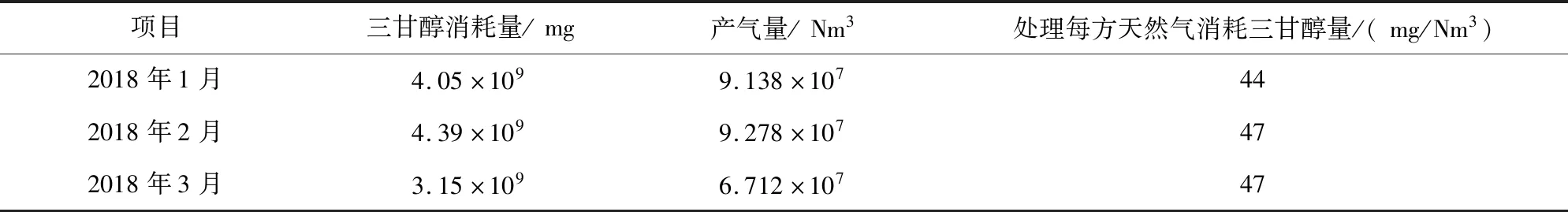

2018年1月至3月,天然氣干燥B系列滿負荷運行,期間各項工藝指標穩定,但天然氣耗三甘醇量異常上升,表5為干燥B系列三甘醇消耗量統計表,干燥B系列平均三甘醇消耗量在46mg/Nm3,而額定消耗值20mg/Nm3。

表5 干燥B系列三甘醇消耗量統計表

2.2.2 原因分析及改進措施

天然氣干燥裝置正常運行時,三甘醇損耗量應≤20mg/Nm3,裝置運行時三甘醇損耗量過大一般由三甘醇發泡、吸收塔運行壓力低、天然氣入塔溫度高、富液精餾柱柱頂回流偏小、氣提氣量增加等因素造成的。

2018年1月至3月,干燥裝置B系列滿負荷運行期間,干燥裝置進入吸收塔的天然氣壓力在2.13~2.22MPa之間波動,進入吸收塔的天然氣溫度在21~28℃間波動,重沸器溫度190~200℃之間,精餾柱頂溫度75~85℃之間,氣提氮氣量200~230kg/h之間,影響三甘醇消耗的各項指標均在設計范圍內,同時吸收塔內三甘醇取樣未見發泡。

2.2.3 三甘醇廢液含三甘醇情況分析

對可能引起消耗異常增加的其它原因進行了排查,確認干燥B系列三甘醇再生系統無外漏的閥門,但在運行排查中發現,干燥B裝置精餾柱頂部放空口滴液中有三甘醇,為確定含量,對廢液量及廢液中三甘醇含量進行了分析,干燥B裝置廢液量為10kg/h左右,廢液含三甘醇40%,廢液外排造成每小時損失三甘醇4.0kg,每月三甘醇外排量約2880kg,極大的增加了三甘醇的損耗,判斷廢液中三甘醇的含量上升,造成的三甘醇消耗異常。

2.2.4 三甘醇消耗異常增加處理結果

針對干燥裝置三甘醇消耗異常增加的情況,應調整吸收塔運行壓力、天然氣進塔溫度、精餾柱頂溫度、氣提氮氣量等運行參數,在天然氣水露點滿足要求的前提下盡量降低三甘醇的消耗。對于三甘醇廢液含三甘醇高的情況,應在檢修時檢查精餾柱填料運行狀況,必要時更換填料。

3 結論及建議

(1)天然氣干燥三甘醇脫水裝置滿負荷時的處理能力、工藝參數、裝置消耗等滿足設計要求,能夠保證天然氣長輸對水露點的要求。

(2)水露點異常升高時,除排查進吸收塔濕氣溫度、三甘醇質量分數、吸收塔操作壓力、三甘醇循環量等運行參數外,還應重點關注貧液冷卻器、氮氣加熱器等換熱器內漏造成的影響。

(3)在氮氣加熱器熱氮氣出口位置增加氮氣加熱器內漏檢測裝置后,能夠及時發現氮氣加熱器的內漏,在運行中將氮氣加熱器切出系統檢修,保證天然氣水露點的穩定。

(4)應進一步分析三甘醇廢液含三甘醇高的原因,探討降低三甘醇廢液含三甘醇高的措施,或將三甘醇廢液回收利用的方法,降低天然氣干燥三甘醇消耗。