高導熱硫化膠囊在輪胎生產中的應用

高水鋒,曹京歐,張 明,王 飛

(杭州朝陽橡膠有限公司,浙江 杭州 310018)

硫化膠囊是輪胎生產必不可少的輔助材料。在輪胎硫化過程中,介質能量通過硫化膠囊傳遞到輪胎中,提供硫化所需的熱量,同時保證輪胎具有合理的內輪廓形狀[1-2]。

我公司前期對硫化膠囊配方及生產工藝進行了改進,提高了硫化膠囊的熱導率,本工作研究高導熱硫化膠囊對硫化效率及輪胎品質的影響。

1 實驗

1.1 輪胎測溫點的設定

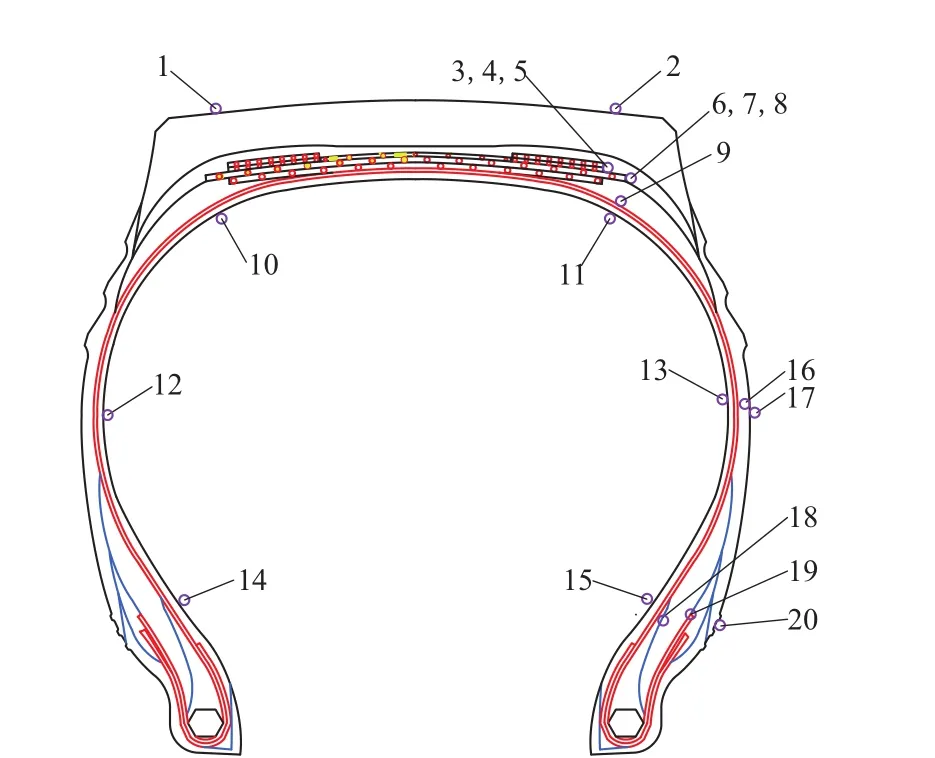

輪胎溫度測定的埋線位置見圖1。

圖1 輪胎測溫埋線位置

本試驗共埋置20個熱電偶進行溫度測定。輪胎內襯層上的胎肩里側、胎側里側、胎圈里側溫度測定結果用于溫升對比;輪胎各部位溫度測定結果用于計算硫化程度,進行硫化程度對比。同時結合測溫點位置,進行關鍵部位解剖,用于物理性能分析。

1.2 主要設備和儀器

LLJ1680×4580×2 B型雙模硫化機,桂林橡膠機械有限公司產品;工程機械輪胎版硫化測溫儀,華南理工大學產品;QTM-500型熱導儀,湘潭市儀器儀表有限公司產品。

1.3 硫化膠囊熱導率的測定

熱導率表征物體傳導熱量的能力,其導出式來源于傅里葉定律,定義為單位溫度梯度(在1 m長度內溫度降低1 K)在單位時間內經單位導熱面積所傳遞的熱量。

利用熱導儀測定硫化膠囊的熱導率。首先打開儀器電源開關,進行設備預熱(約30 min);然后對設備進度進行校對,測量“參比板”無異樣,即可以進行檢測。將試驗樣品放置在檢測模具中,儀器可顯示試樣的升溫曲線,按下讀取熱導率值按鍵,即可讀取試樣的熱導率。為保證檢測的準確性,每個試樣檢測3個以上數據。

2 結果與討論

2.1 兩種硫化膠囊的硫化條件對比

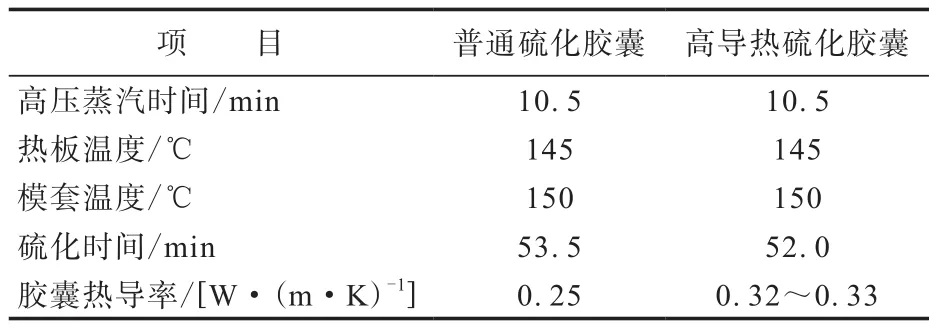

普通硫化膠囊和高導熱硫化膠囊的硫化條件見表1。

表1 普通硫化膠囊和高導熱硫化膠囊的硫化條件

由表1可見,使用高導熱硫化膠囊可以縮短硫化時間,提高硫化效率。

2.2 輪胎硫化測溫結果分析

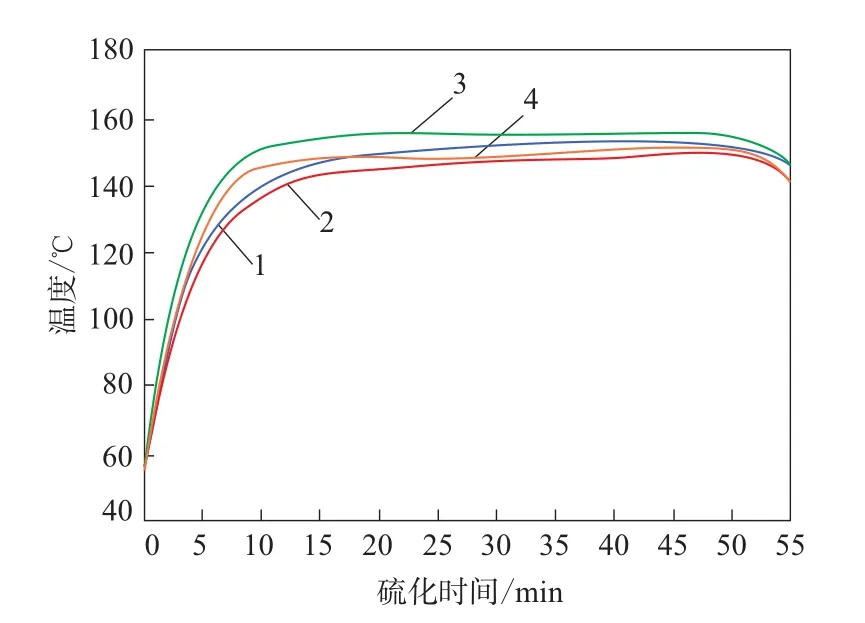

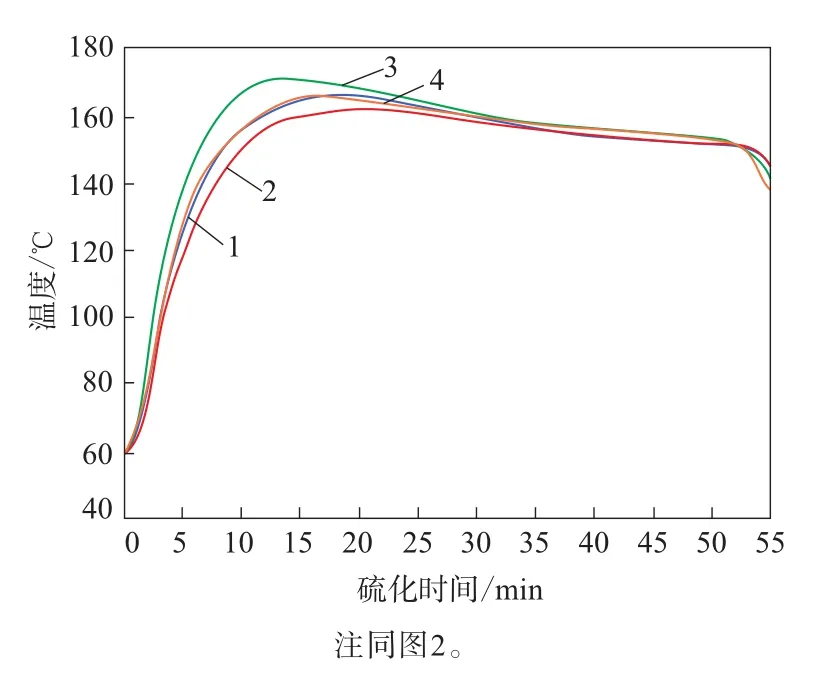

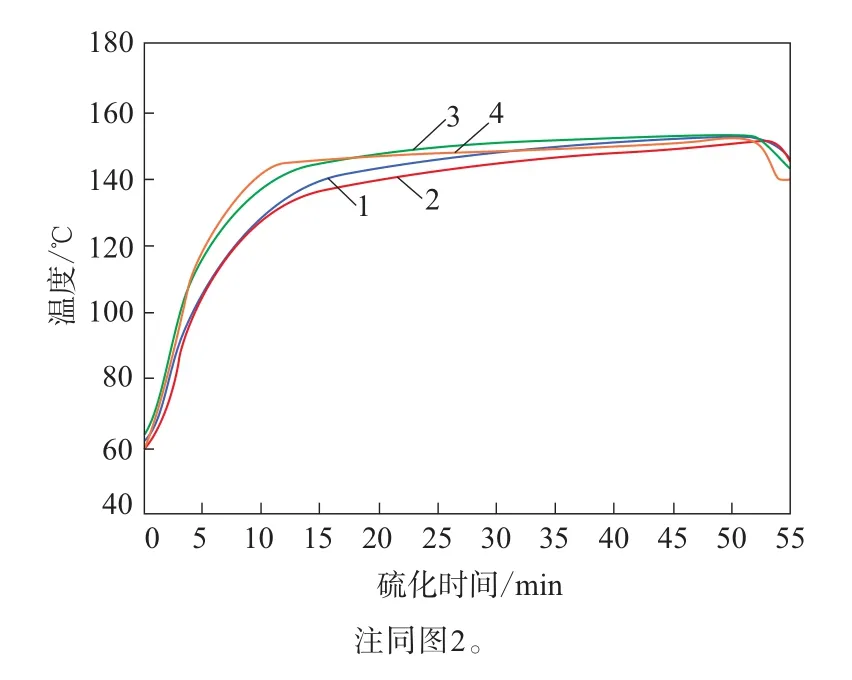

兩種硫化膠囊硫化輪胎內襯層上的胎肩里側、胎側里側和胎圈里側溫度測試結果分別如圖2—4所示。

圖2 胎肩里側溫度分布

圖3 胎側里側溫度分布

圖4 胎圈里側溫度分布

從圖2可以看出,高導熱硫化膠囊胎肩里側升溫較普通硫化膠囊快,最高溫度也比普通硫化膠囊高,隨著硫化時間的延長,溫度趨于一致。這是由于高導熱硫化膠囊的熱導率較大。

從圖3可以看出,高導熱硫化膠囊胎側里側升溫明顯高于普通硫化膠囊,兩者最大溫差為13 ℃。這也是高導熱硫化膠囊高熱導率的效果體現。

從圖4可以看出,與胎肩里側和胎側里側相比,兩種硫化膠囊胎圈里側溫差相對較小。

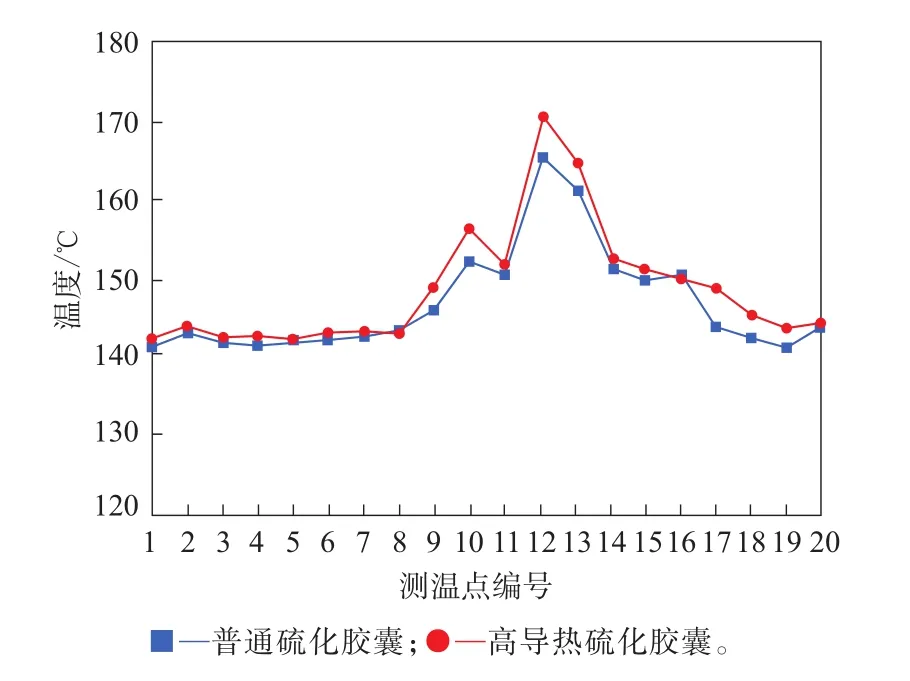

通過內部測溫可以看出,與普通硫化膠囊相比,高導熱硫化膠囊初期升溫較快,后期趨于一致。通過測溫分析,分別提取兩種硫化膠囊硫化過程中輪胎各測溫點的最高溫度進行對比,結果如圖5所示。

圖5 兩種硫化膠囊硫化輪胎各測溫點的最高溫度對比

從圖5可以看出,與普通硫化膠囊硫化輪胎相比,高導熱硫化膠囊硫化輪胎的胎肩里側和胎側里側兩個部位的最高溫度較高,其余部位最高溫度相差不大。

2.3 輪胎硫化狀態分析

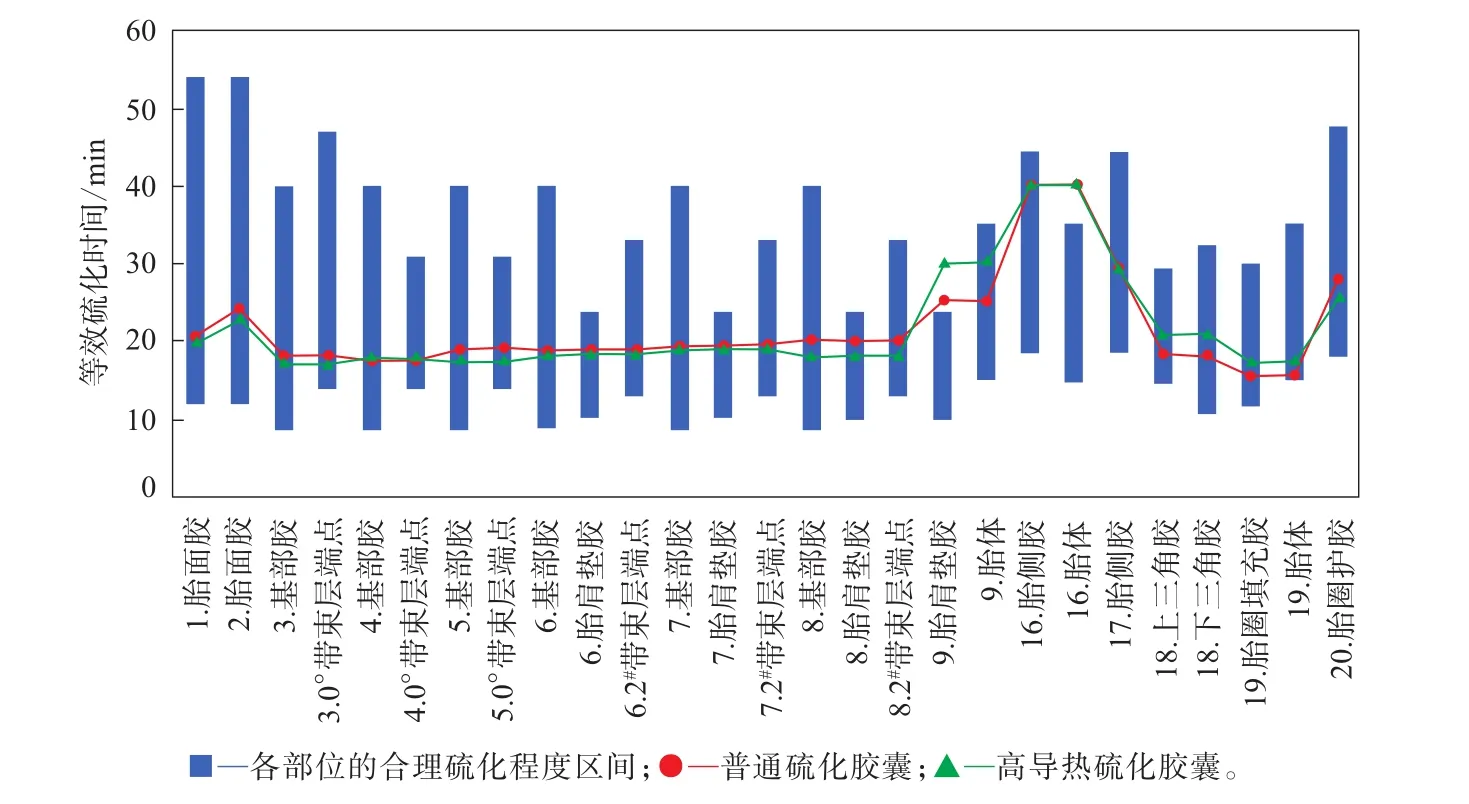

兩種硫化膠囊硫化輪胎各部位的硫化狀態對比如圖6所示。

圖6 輪胎各部位的硫化狀態比較

從圖6可以看出,兩種硫化膠囊硫化輪胎除了胎肩墊膠和胎體輕微過硫外,其余部位均在合理的硫化程度區間內,說明采用兩種硫化膠囊進行硫化均符合要求,高導熱硫化膠囊對輪胎整體硫化程度影響不大。

2.4 硫化輪胎各部位膠料的物理性能

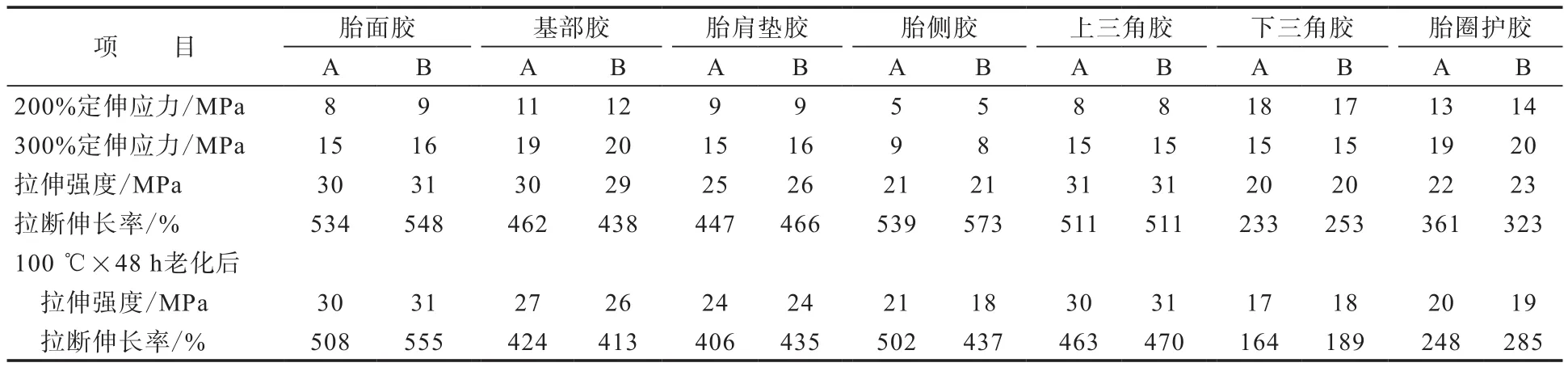

兩種硫化膠囊硫化輪胎各部位膠料的物理性能對比見表2。

表2 兩種硫化膠囊硫化輪胎各部位膠料的物理性能對比

由表2可見:與普通硫化膠囊硫化輪胎相比,高導熱硫化膠囊硫化輪胎除下三角膠的200%定伸應力、胎側膠的300%定伸應力、基部膠的拉伸強度及基部膠和胎圈護膠的拉斷伸長率略小外,其余部位膠料的各項性能均較優;兩種硫化膠囊硫化輪胎各部位膠料老化后的拉伸強度和拉斷伸長率沒有明顯差異。

物理性能測試結果表明,以高導熱硫化膠囊替代普通硫化膠囊,對成品輪胎各部位膠料的物理性能無不良影響。

2.5 硫化蒸汽消耗量對比

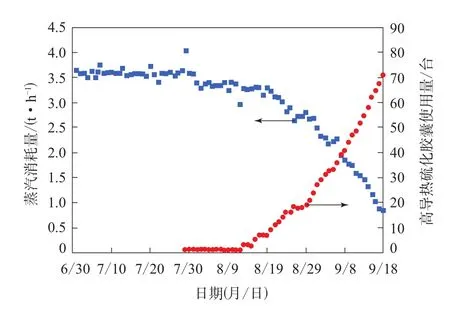

我公司逐漸推廣使用高導熱硫化膠囊以替代普通硫化膠囊,隨著高導熱硫化膠囊使用量增大,硫化蒸汽消耗量變化如圖7所示。

圖7 高導熱硫化膠囊對蒸汽消耗量的節省效果

由圖7可見,隨著高導熱硫化膠囊的推廣使用,硫化蒸汽消耗量明顯減小,節能降耗效果明顯。

3 結論

(1)高導熱硫化膠囊熱導率高,可縮短硫化時間,提升硫化效率。

(2)以高導熱硫化膠囊替代普通硫化膠囊,輪胎硫化初期內溫稍有變化,但對輪胎整體硫化程度及關鍵部位膠料物理性能沒有不良影響。

(3)使用高導熱硫化膠囊可以大幅度減小硫化蒸汽消耗量,節能降耗效果明顯,可以全面推廣使用。