基于分形原理的岔區板式無砟軌道受力特性與傷損等級劃分

向 芬,孫建營

(1.中鐵二院工程集團有限責任公司,四川成都 610000;2.四川交投建設工程股份有限公司,四川成都 610000)

道岔作為線路的重要組成部分,實現了不同線路的交叉與連接[1],道岔區的結構和受力復雜程度均與區間不同,屬于軌道線路中的薄弱環節。通過現場調研發現,道岔區板式無砟軌道出現了較多的病害,其中層間離縫最為常見,實際的離縫區域多為不規則的形態,本文主要分析道岔區自密實混凝土底座板出現的層間離縫,運用分形幾何模擬自然狀態下離縫形態,明確離縫的存在對道岔結構的受力特性,從動、靜力學角度提出了脫空傷損的維修限值,為后續檢測和修復提供標準。

1 板式無砟道岔傷損分析

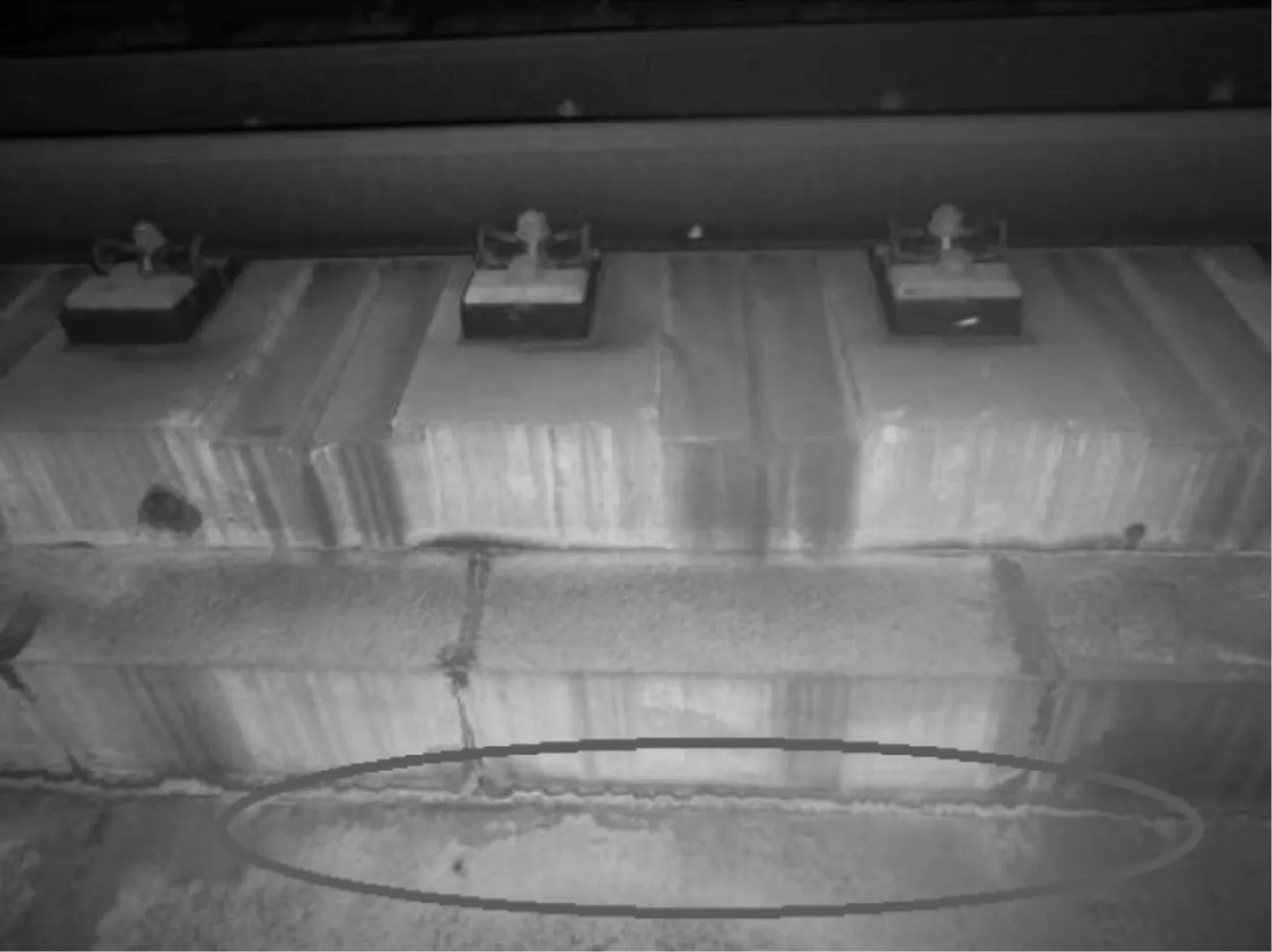

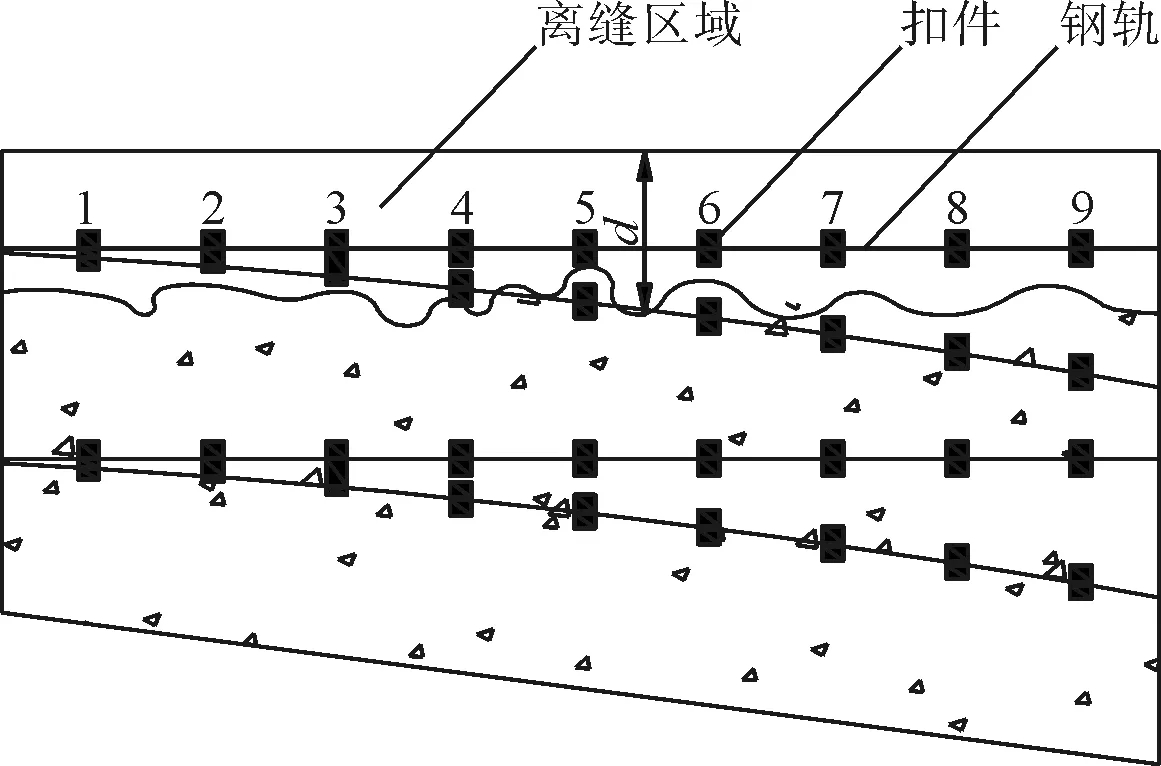

板式無砟道岔板采用預制板,底座采用流動性好,無需振搗的自密實混凝土現場澆筑,自密實混凝土底座現場施工質量的好壞直接影響道岔的質量,施工不當容易形成傷損[2]。離縫是指在結構層間由于材料和運營過程中各種外界因素共同耦合作用下,軌道結構不同部件之間出現的不可閉合的微小縫隙[3],圖1為道岔板與底座間離縫,底座與找平層離縫情況如圖2所示。

圖1 道岔板與底座層間離縫

圖2 底座與找平層間離縫

2 利用分形原理模擬不規則離縫邊界

2.1 分形原理

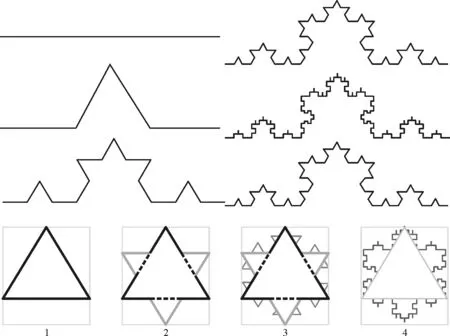

分形理論運用分數維度的視角和方法描述客觀事物,分形研究的對象為不規則幾何形態[4],分形理論中維度可以為分數,典型的分形模型主要有Koch曲線,其維度為1.26(圖3)。

圖3 Koch曲線

2.2 離縫邊界模擬

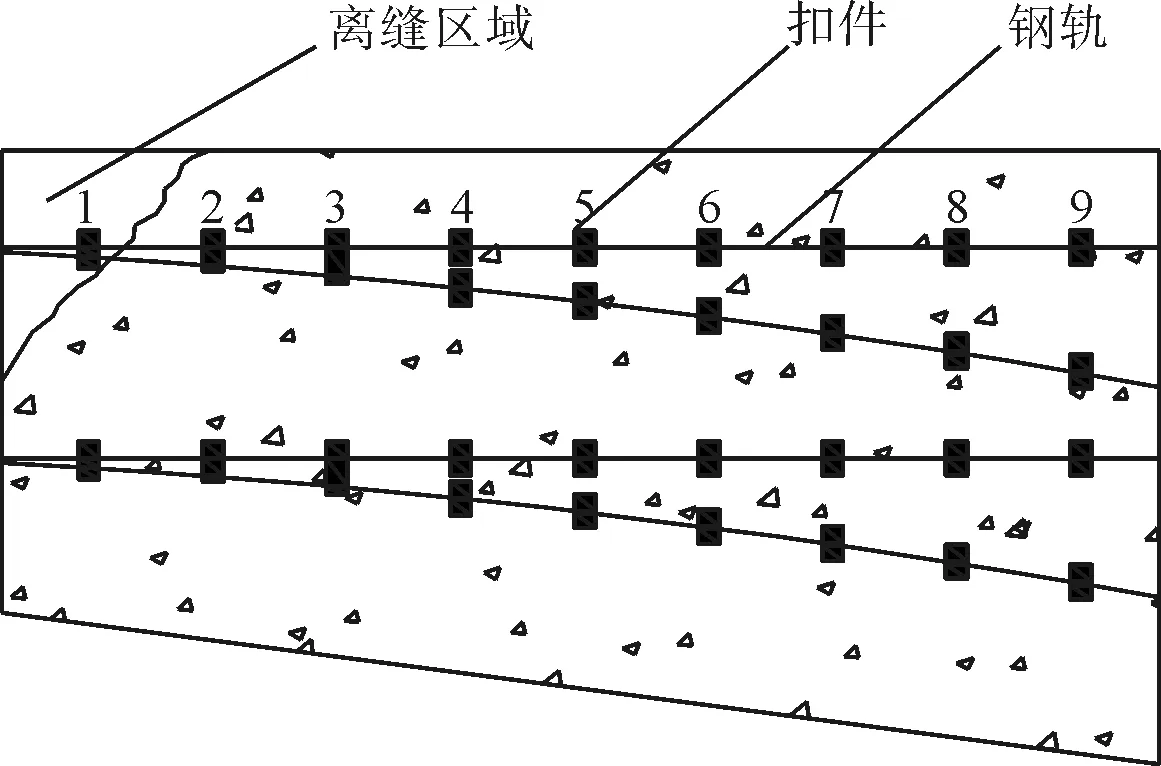

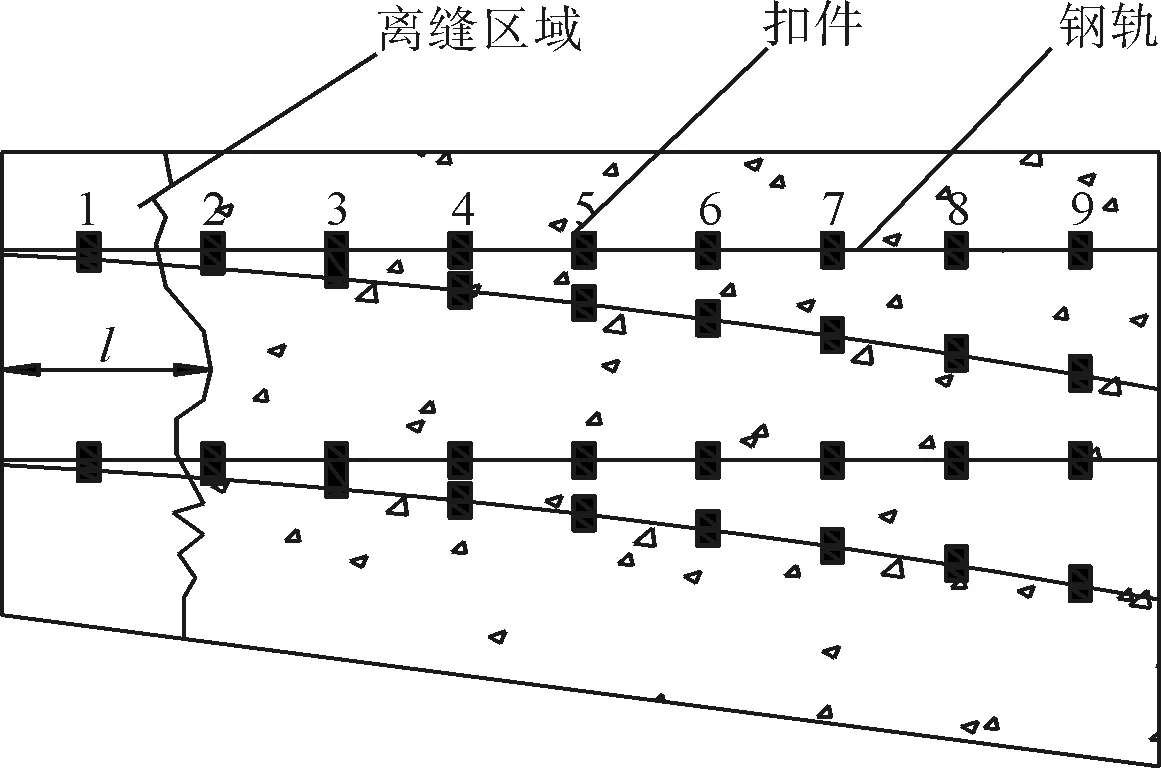

離縫產生原因主要是溫度梯度產生的翹曲和底座澆筑不密實。溫度梯度產生的板角向上翹曲,離縫產生的形態主要呈弧形,現場單邊注漿模擬試驗可以得到類似的邊界,可以看出液體擴散規律為半圓弧形向外擴散,且板角位置在灌注的時候不容易灌滿,在現場施工中,判斷注漿的終止條件為板邊有漿液滲出,但實際道岔板下澆筑的密實情況仍難以直觀判定,板的邊緣位置容易出現離縫,不規則離縫的模擬示意圖(圖4)。

圖4 注漿試驗模擬

模擬不規則離縫邊界可以借助分形的幾何模型。通過對澆筑邊界進行描摹得到一個不閉合曲線(圖4中邊界黑色邊界線),通過matlab計算得到該曲線的維度為1.397±0.169。在靜力學計算中離縫區域的分形維度設置為1.26,目的在于運用經典的Koch曲線,構造不規則離縫邊界的分形模型。

本文主要研究三種常見的不同型式的離縫(圖5)。

(a)板角離縫

(b)板端通寬離縫

(c)板邊通長離縫圖5 不同位置道岔板底離縫示意

板端離縫長度由l確定,l為距板端最遠距離;板邊離縫長度由距離板邊最遠距離d確定;板角離縫由離縫面積A確定。傷損特性分析主要分析板式無砟道岔三個代表性區域:轉轍區、導曲線區、轍叉區三個區域進行分析。

3 靜力學分析

3.1 靜力學模型與荷載取值

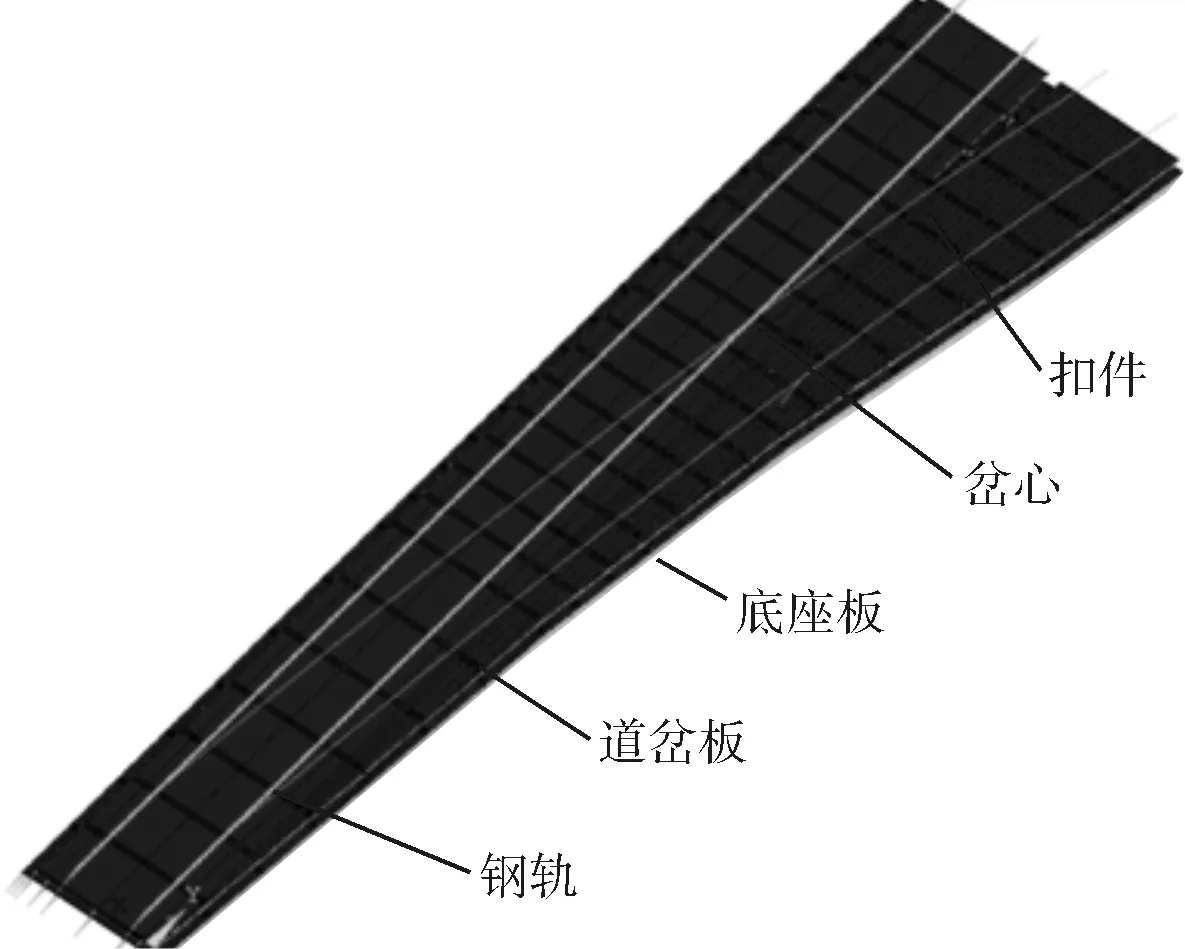

利用ANSYS建立有限元模型,模型如圖6所示,脫空位置設置于道岔結構中受力比較復雜的心軌所在道岔板進行離縫脫空的影響分析[5]。主要考慮對無砟軌道影響較大的溫度荷載和列車荷載,按參考文獻[6]、[7]取值。

圖6 有限元模型

3.2 離縫對道岔結構的影響

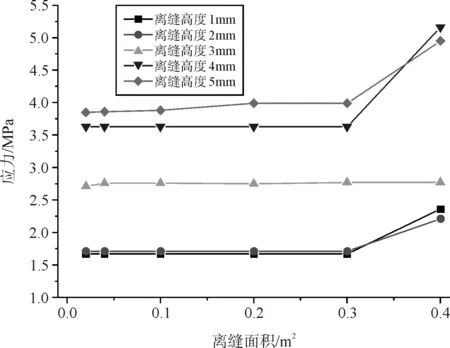

3.2.1 板角離縫對軌道結構的影響

道岔板在溫度梯度與列車荷載作用時,板角位置的上下位移較大,從而易產生脫空。分析表明,板角脫空狀態時,當列車荷載作用于板端第一個扣件處時,道岔板的受力狀態最為不利,因此選擇該荷載位置分析溫度梯度和列車荷載共同作用下道岔區無砟軌道結構的受力情況(圖7、圖8)。

圖7 道岔板縱向拉應力

圖8 道岔板橫向拉應力

當離縫達到軌下后應力和位移均有較大增加,C55道岔板混凝土開裂應力計算得[σcr]為 3.16 MPa,當離縫面積小于0.3 m2且離縫高度不超過2 mm時,道岔板縱、橫向拉應力值小于混凝土開裂應力,當離縫高度超過2 mm時,混凝土表面開始產生橫向裂縫。

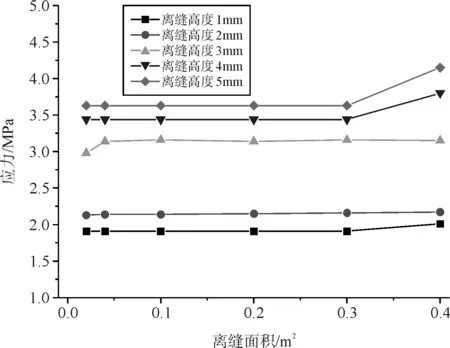

3.2.2 板中離縫對軌道結構的影響

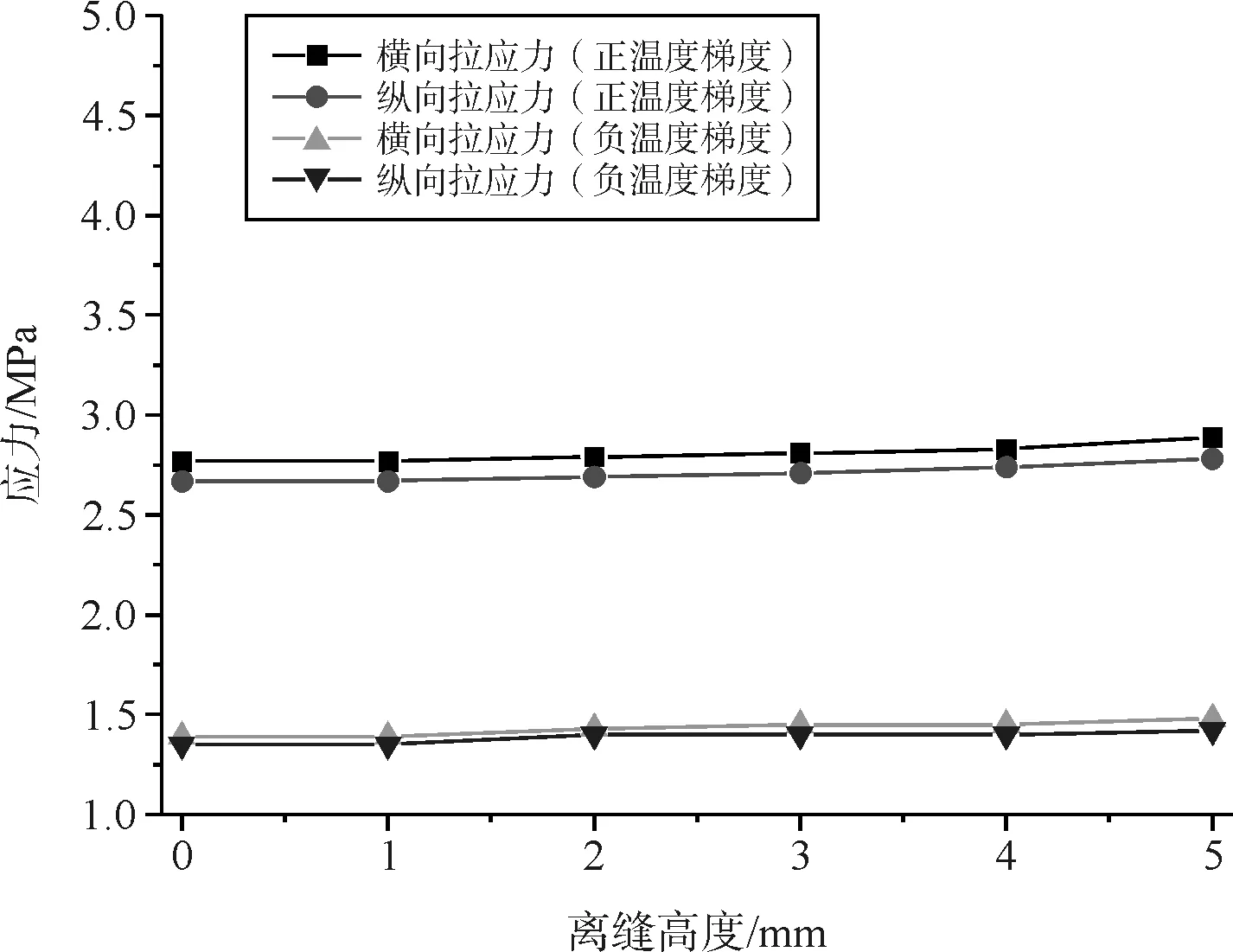

圖9所示,隨著離縫高度逐漸增加,在荷載作用下道岔板難與底座板接觸,應力也緩慢增加,最大橫向拉應力為2.89 MPa。

圖9 離縫面積為0.1m2,轍叉區不同離縫高度道岔板應力

3.2.3 板端通寬離縫對軌道結構的影響

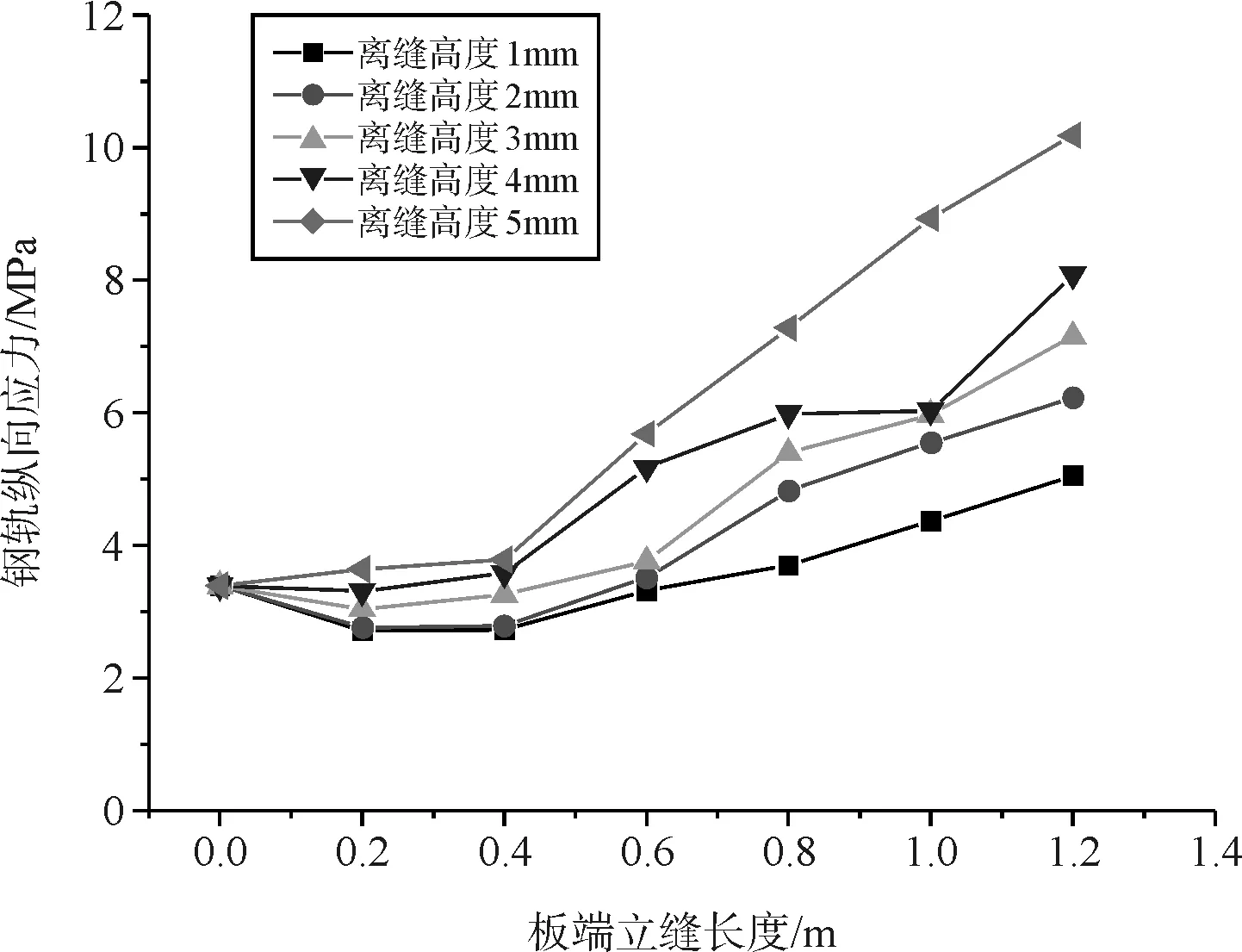

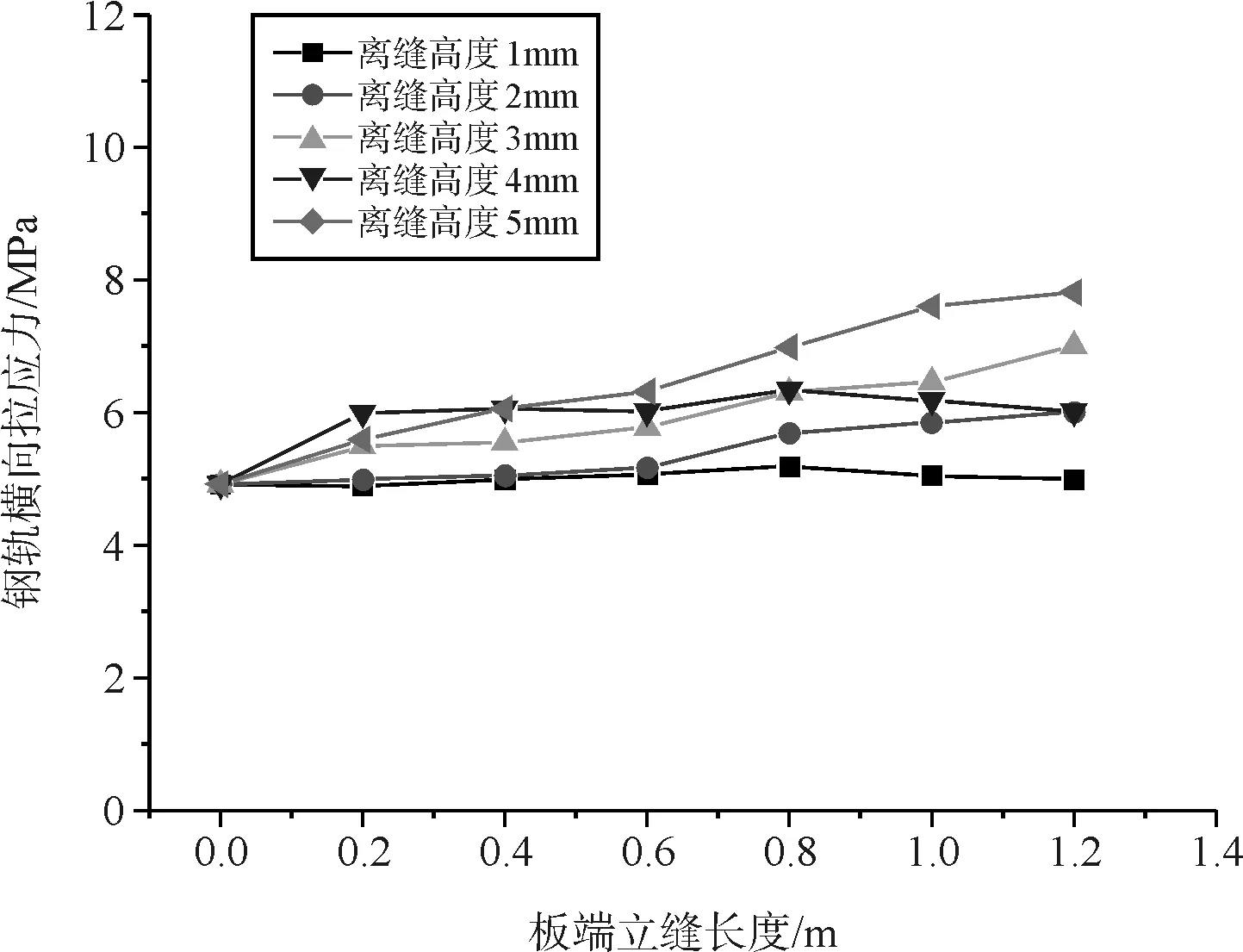

轍叉區道岔板不僅受到列車直向過岔的荷載作用,還受到列車曲向過岔的作用,隨著離縫高度與板端離縫長度的不斷增加,鋼軌和道岔板垂向位移均隨之增加,道岔板垂向位移變化更快。道岔板縱向拉應力在板端離縫長度小于0.4 m時增加較為緩慢,當離縫長度超過0.4 m時,拉應力顯著增加,且離縫高度越大,增加速度越快。道岔板橫向拉應力變化幅度相對較小。當板端離縫長度達到1.2 m時,道岔板縱向最大拉應力達到10.18 MPa,為正常無離縫時的3.01倍(圖10、圖11)。

圖10 道岔板縱向拉應力

圖11 道岔板橫向拉應力

4 動力學分析

4.1 動力學模型

運用ANSYSY/LS-DYNA建立板式無砟道岔車輛-軌道垂向振動模型,模型如圖12所示。道岔區軌道激勵采用武廣高速鐵路不平順譜[8]。動力響應評價指標參考文獻[9]、[10]。

圖12 車輛-軌道-下部基礎有限元模型

4.2 離縫對輪軌系統動力性能的影響

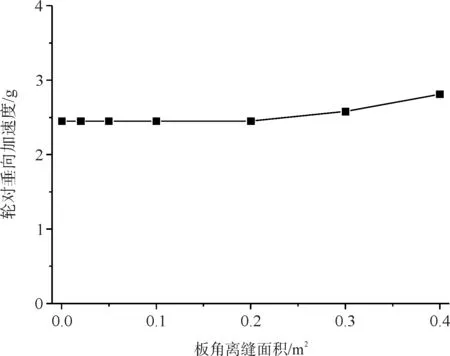

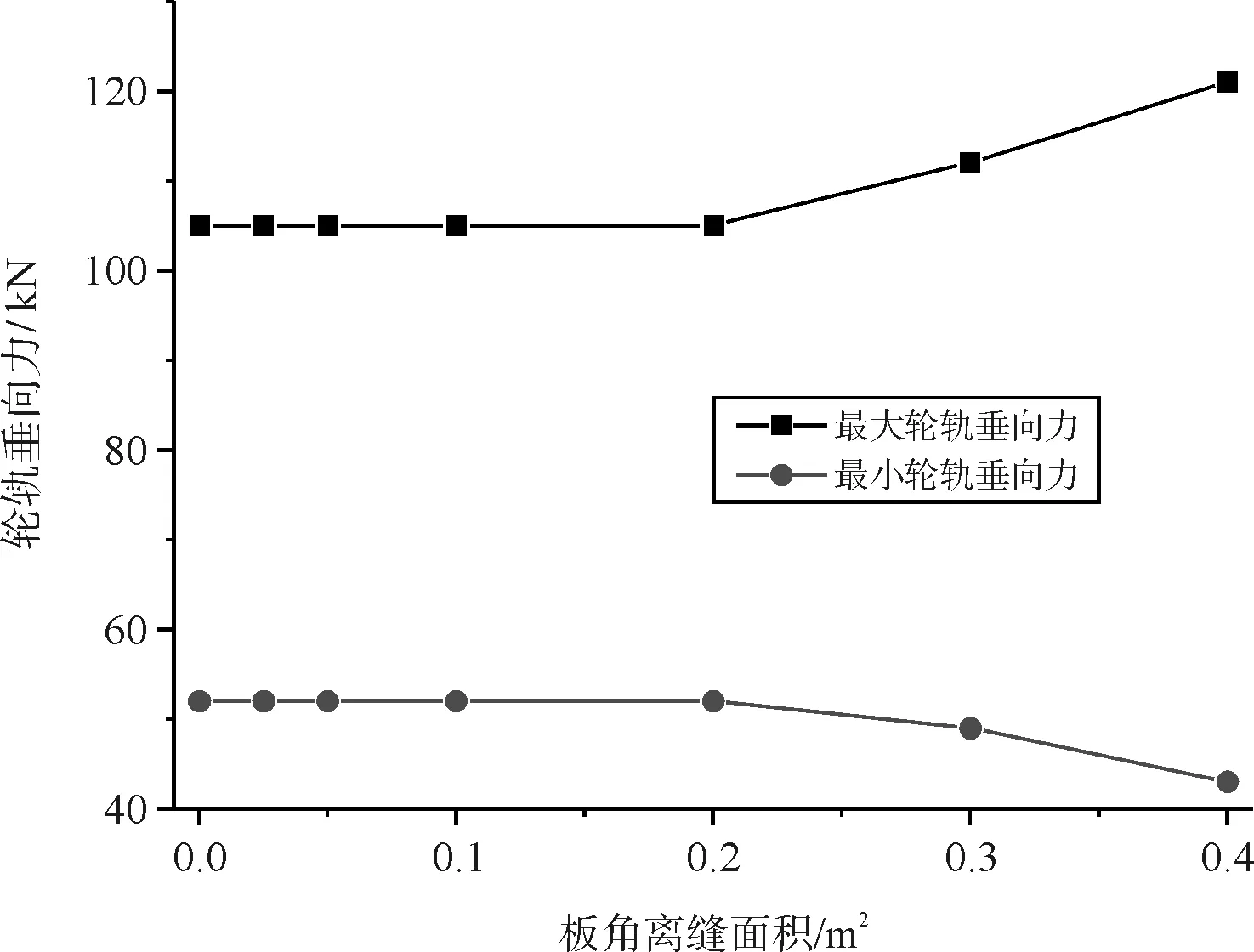

4.2.1 板角離縫狀態軌道動力響應

如圖13、圖14所示,由于底座板剛度大,較小的離縫面積對道岔整體結構影響較小,軌道結構動力響應變化率可以忽略,主要起主導作用的是鋼軌自身不平順。當離縫延伸至軌下后,輪軌垂向力與垂向加速度有明顯的增加,最大輪軌拉應力為121 kN,并未超過最大輪軌力170 kN,。

圖13 輪對垂向加速度

圖14 輪軌垂向力

4.2.2 板端通寬離縫狀態軌道動力響應

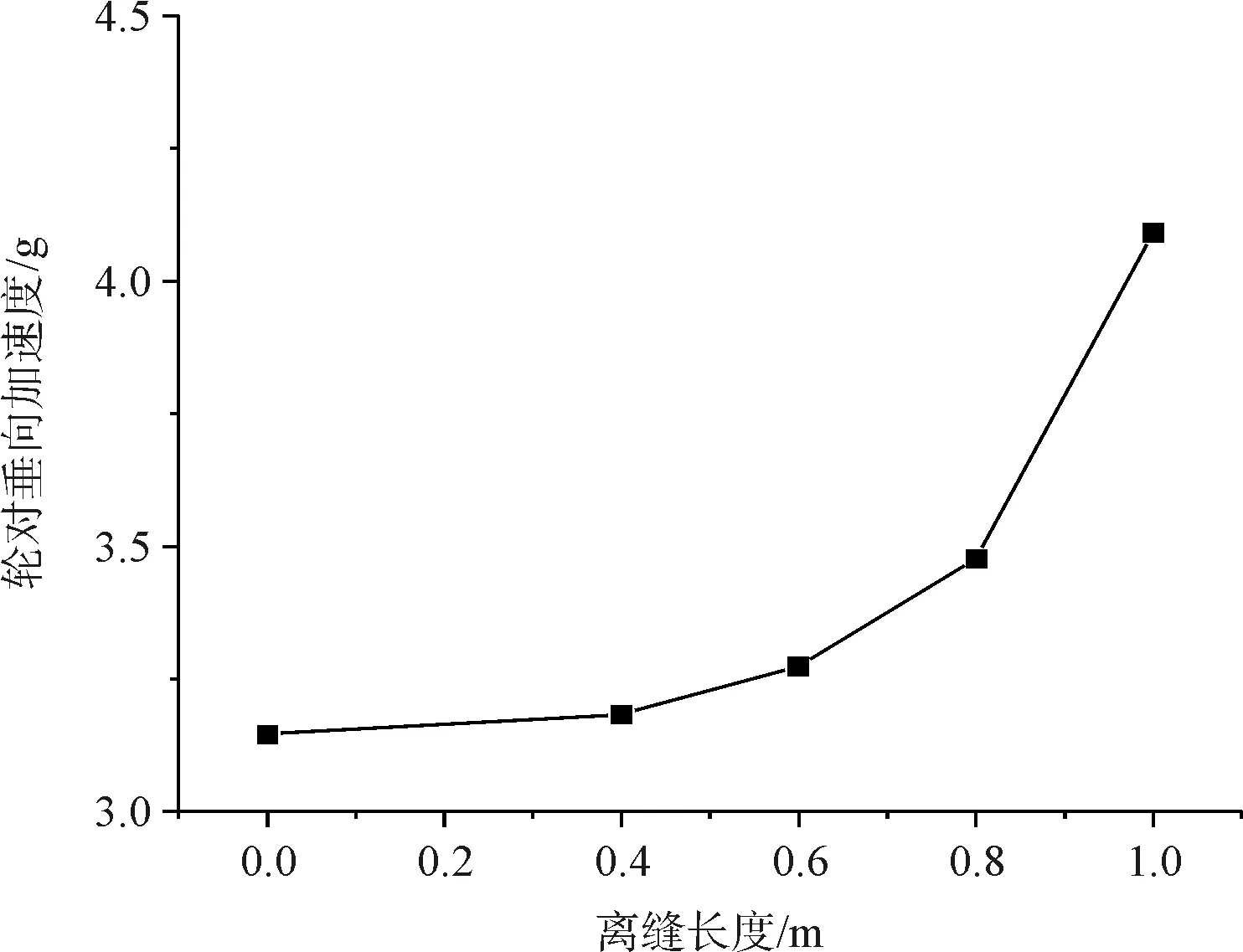

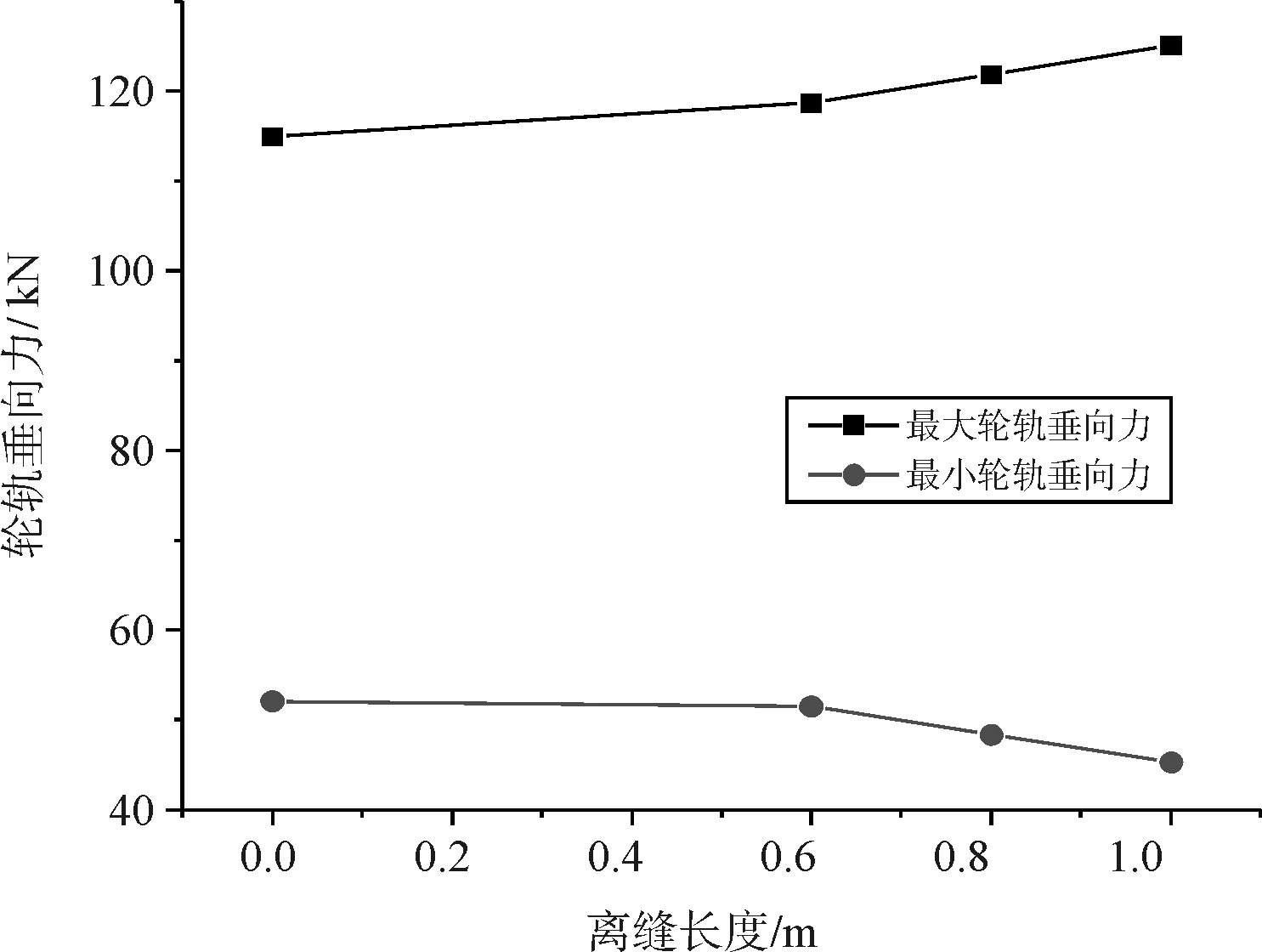

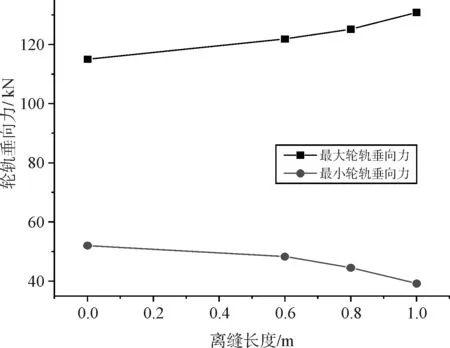

圖15和圖16分別為動車組第5節車輛后轉向架后輪通過轉轍區尖軌位置所在道岔板時,輪對加速度,離縫長度的變化關系。可以看出,離縫長度超過0.6 m時,輪對加速度和輪軌垂向力最大值隨離縫長度的增大明顯,輪軌垂向力最小值隨離縫長度減小明顯。板端橫向離縫長度為1.0 m時,離縫超過第二組扣件后,輪對加速度為4.09g,較正常狀態增加了36.4 %,最大輪軌垂向力仍小于170 kN。

圖15 板端離縫輪對垂向加速度

圖16 板端離縫輪軌垂向力

4.2.3 板端通寬離縫狀態軌道動力響應

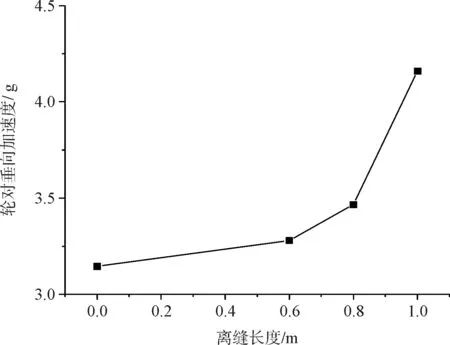

圖17、圖18分別為動車組第5節車輛后轉向架后輪通過轉轍區尖軌位置所在道岔板時,輪對加速度、最大和最小輪軌垂向力隨離縫長度的變化關系。板邊離縫長度不超過0.6 m時,輪對加速度和輪軌垂向力變化較小,離縫長度超過0.6 m時,即當離縫超過軌下時,輪對加速度和輪軌垂向力最大值隨離縫長度的增大明顯,輪軌垂向力最小值隨離縫長度減小明顯。板邊橫向離縫長度1.0 m時,輪對加速度為4.16g。

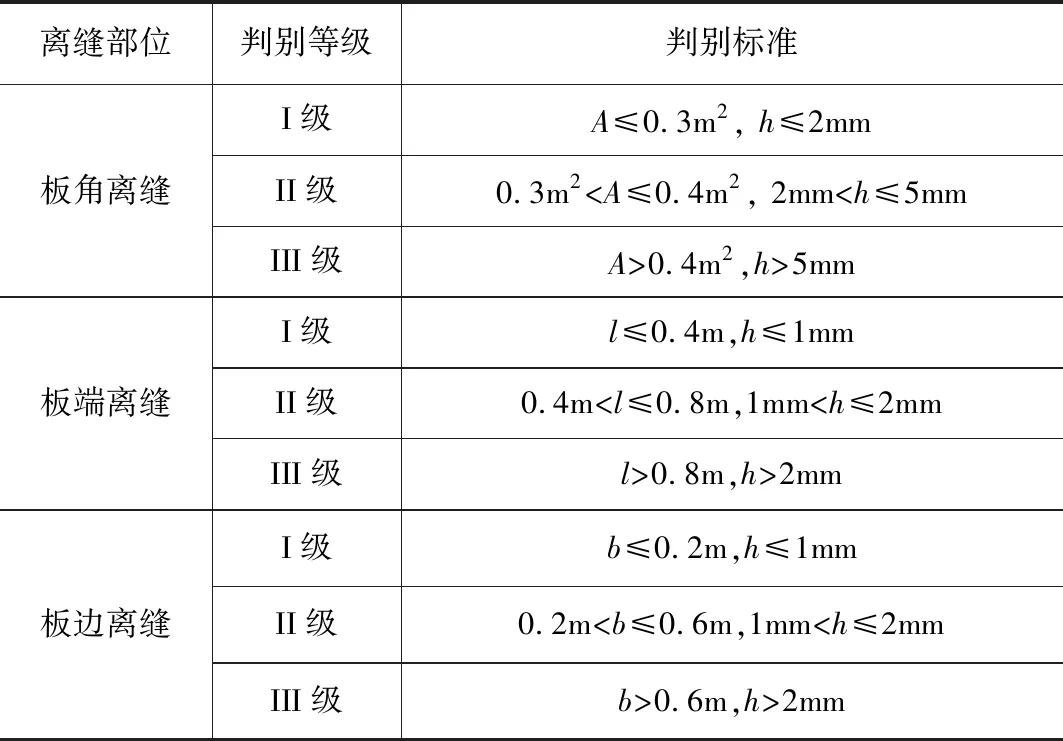

5 道岔板與底座離縫維修限值的制定

明確道岔部件的傷損維修級別是進行修補的主要依據,在保證行車安全性與平穩性的前提下,減少維修工作量并延長道岔部件的適用壽命。通過參考國內外運營實踐,將傷損等級劃分為I級、II級和III級。對Ⅰ級傷損應做好記錄,對Ⅱ級傷損應列入維修計劃并適時進行修補,對Ⅲ級傷損應及時修補。根據不同離縫形式與特征,結合前述計算結果,提出了維修限制建議值,見表1。

圖17 板邊離縫輪對垂向加速度

圖18 板邊離縫輪軌垂向力

6 結論

本文利用有限元分析軟件,針對板式無砟道岔建立有限元模型進行理論分析,對道岔板不同形式的離縫,分析了靜力荷載作用下道岔結構受力與動力荷載作用下道岔結構動力響應,并得出了道岔板在不同形式的離縫作用下受力規律,并提出了關于道岔板層間傷損維修等級劃分。得出了以下結論:

表1 板角離縫傷損限值建議值

(1)在靜力學分析中表明,板角離縫存在時,當離縫面積超過0.3 m2,應力超過道岔板混凝土開裂應力。當板端離縫長度超過0.8 m、離縫高度大于2 mm時;當板邊離縫長度超過0.6 m、離縫高度超過2 mm時,道岔板縱向拉應力達到正常狀態的數倍并超過道岔板混凝土開裂應力,此時道岔板表面裂縫出現并不斷發展成為貫通離縫。

(2)在動力學分析中表明,板角離縫對軌道結構影響較小,道岔結構動力響應主要是來源于鋼軌自身不平順。當板端離縫長度大于0.4~0.8 m時,輪對加速度、道岔結構相對位移有明顯增加,由離縫產生的不平順起主導作用。當板邊離縫超過0.6 m,也就是離縫超過軌下,道岔系統動力響應急劇增加,影響道岔結構列車過岔的平順性與安全性。

(3)結合預防性維修傷損特征,分別對板角離縫、板中離縫、板端離縫、板邊離縫維修限值劃分為I級、II級、III級三個等級,為維修提供一定的參考。