乙烯裝置蒸汽系統節能降耗技術

張 濤

(中國石油大慶石化公司化工一廠,黑龍江大慶163714)

在乙烯裝置生產過程中,蒸汽作為主要能源,在乙烯裝置能耗中占有較大比例,直接影響到裝置能耗指標的高低。某石化公司的600 kt/a 乙烯裝置(簡稱E3裝置)由中國寰球工程公司負責整體乙烯裝置的基礎設計及分離系統的工藝設計,裝置設計蒸汽能耗為2 450 MJ/t,與先進企業相比,蒸汽能耗偏高。通過對蒸汽系統進行優化調整,增加蒸汽產量、減少蒸汽用量,降低了裝置蒸汽能耗,提高了企業效益。

1 裝置蒸汽管網

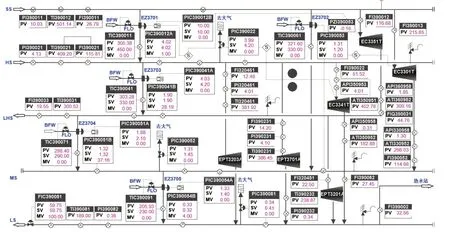

E3 裝置蒸汽系統主要分為5 個壓力等級:超高壓蒸汽系統(SS,10.5 MPa)、高壓蒸汽系統(HS,3.8 MPa)、次高壓蒸汽系統(LHS,1.9 MPa)、中壓蒸汽系統(MS,1.4 MPa)以及低壓蒸汽的系統(LS,0.35 MPa)。其中SS 大部分來自裂解爐急冷鍋爐,不足部分由界外熱電廠提供;HS 主要由界外熱電廠和減溫減壓器提供,LHS 管網蒸汽、MS 管網蒸汽、LS 管網蒸汽由壓縮機透平、減溫減壓器提供,具體管網結構見圖1。

2 蒸汽能耗偏高原因分析

2.1 裂解爐產汽率低

從裂解爐出來的高溫裂解氣,通過急冷鍋爐迅速降低溫度而終止二次反應,急冷鍋爐內冷卻表面與裂解氣接觸,逐漸就會覆蓋上一層類似聚合物的瀝青質,從而形成一層焦炭[1]。這類沉積物是由于裂解氣中少量烴在冷卻內表面冷凝而形成的,這種逐漸形成的焦垢帶來的影響就是使裂解氣與套管內的鍋爐給水換熱效果變差,從而使得急冷鍋爐出口裂解氣溫度升高,超高壓蒸汽發生量降低,重質裂解爐尤其明顯。作為裂解原料的柴油中含有較高的芳烴組分,其沸點較高,在急冷鍋爐中這些高沸點組分冷凝在傳熱管內壁,緩慢進行脫氫縮聚反應,逐漸重質化,進而變成焦油狀或焦炭狀的物質,隨著裂解爐運行時間增加,重質爐產汽率下降明顯,上線初期,裂解爐產汽率在106%左右,末期下降至87%。

圖1 乙烯裝置蒸汽管網

2.2 冬季氣溫低,蒸汽消耗量大

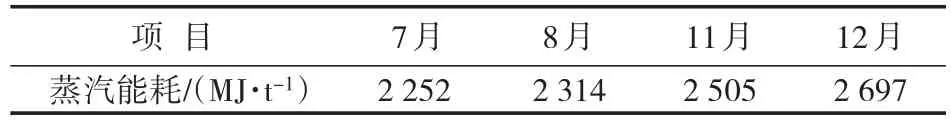

該企業位于北部地區,冬季氣溫低,進入10月份后,氣溫在0 ℃以下,最低時可達-38 ℃。為保證裝置正常運行,含油水線及易凍凝管線需加熱水或蒸汽伴熱,現場蒸汽消音器及減溫減壓器需開跨線閥防凍,同時各機泵房需增設暖氣,這部分蒸汽消耗進一步增加裝置蒸汽能耗,裝置夏季及冬季蒸汽能耗對比見表1。

表1 裝置夏季及冬季能耗數據

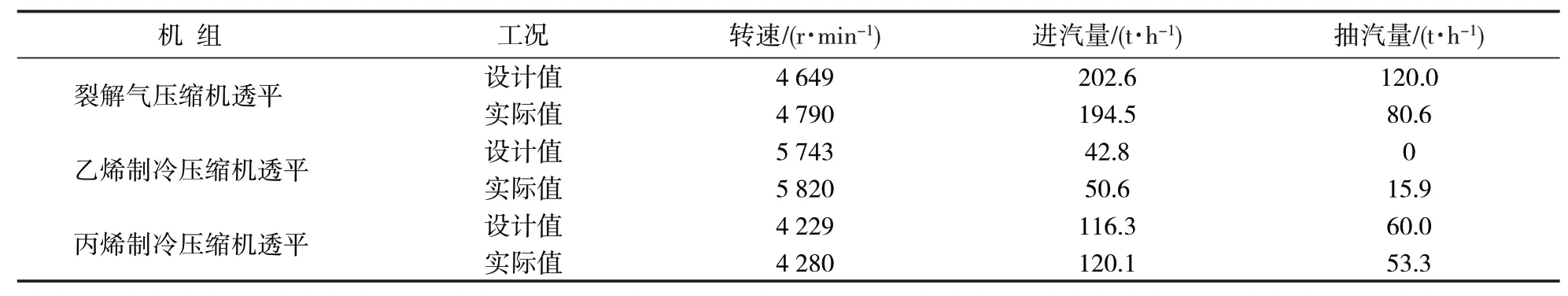

2.3 抽凝比偏低,蒸汽利用率低

裂解氣壓縮機透平(進汽S100,抽汽S14)、乙烯制冷壓縮機透平(進汽S40,抽汽S3)和丙烯制冷壓縮機透平(進汽S100,抽汽S19)均為抽汽凝汽式,透平的進汽量受壓縮機負荷、投料量負荷、投料模式、原料組成等因素影響,其抽汽量不但受機組透平效率影響而且受蒸汽管網平衡制約[2]。由于受熱電廠S100 外送能力限制,導致裂解氣壓縮機透平及丙烯制冷壓縮機透平抽汽量未達設計值,抽汽量偏低,2 臺汽輪機的運行效率降低,導致蒸汽能耗偏高,3機組透平進汽及抽汽數據見表2。

表2 3機組透平運行數據

2.4 稀釋蒸汽發生器換熱效率下降

在乙烯裝置中,工藝水在急冷水塔釜經過油水粗分離后進入聚結器進一步脫除水中微量油脂,其中含有苯乙烯及茚等活性烯烴類化合物。這些活性烯烴類化合物在高溫下容易形成聚合物,隨著裝置運行時間增加,附著在換熱器管束內,降低急冷油/稀釋蒸汽發生器的傳熱系數[3]。裝置開工初期,稀釋蒸汽發生器EH-3234A-F稀釋蒸汽發生量約為235 t/h,到2019 年末稀釋蒸汽發生量已降至185 t/h,由于稀釋蒸汽發生量不足,導致外補中壓蒸汽量大大增加,裝置蒸汽能耗增高。

3 節能降耗優化措施

3.1 提高裂解爐產汽量

3.1.1 重質裂解爐急冷鍋爐定期水力清焦為延長重質裂解爐急冷鍋爐(SLE)清焦周期,已對燒焦曲線進行優化。在裂解爐燒焦末期,通過降低稀釋蒸汽用量,增加工業風用量的方式,提高急冷鍋爐的清焦效果。但由于在裂解爐清焦操作時,急冷鍋爐僅清理部分焦垢[4],結合裂解爐SLE 出口溫度、產汽量等參數的變化情況,決定對重質裂解爐SLE 內管每年進行1~2 次定期水力清焦,裂解爐產汽率平均提高14%,平均每h多產S100蒸汽7.55 t。

3.1.2 減少超高壓蒸汽泄漏損失根據爐水品質對汽包連排和間排量進行動態調整,減少排放量。同時定期對間排手閥及連排手操器進行檢查,及時更換內漏閥門,減少因閥門內漏導致的泄漏損失。利用停爐機會處理內漏的超高壓蒸汽放空閥,減少超高壓蒸汽放空損失。

3.2 優化裂解爐燒焦曲線

裂解爐能耗約占裝置總能耗的80%。隨著裂解爐在線運行延長,其爐管內壁結焦加重,裂解爐需進行在線燒焦。燒焦時既產生了大量的能耗、物耗,又直接增加了裂解爐爐管等設備的損耗。為降低裂解爐燒焦時能耗,采用縮短裂解爐的燒焦時間、降低燒焦期間稀釋蒸汽消耗量及提高工業風用量等措施來提高裂解爐的燒焦質量[5]。

3.2.1 降低燒焦末期稀釋蒸汽消耗量E3 裝置通過優化燒焦過程減小燒焦期間稀釋蒸汽的消耗來降低蒸汽能耗。以往燒焦末期各路稀釋蒸汽量為5 t/h,經優化后降至4 t/h,1 次燒焦,可減少外補中壓蒸汽25.5 t,可降低能耗24.26 MJ/t。

3.2.2 增加工業風量,縮短燒焦時間提高空氣量可加快燒焦速度,但由于燒焦反應是放熱反應,空氣量提高過快會導致反應加劇,爐管溫度急劇升高,造成爐管損壞,以往每次燒焦時最大通工業風量為5 t/h,燒焦曲線優化后,通風10 h后,啟動兩臺清焦空氣壓縮機再逐步將工業風用量提至7 t/h,燒焦時間由48 h縮短至40 h,顯著降低裝置能耗。

3.3 提高機組透平抽凝比

E3 裝置由于稀釋蒸汽發生器換熱效率下降,外補中壓蒸汽增多,導致蒸汽管網存在減溫減壓器開度偏大問題,尤其是次高壓減中壓減溫減壓器EZ-3704 開度長期在40%左右,減溫減壓器蒸汽量約為40 t/h,為提高蒸汽利用率,結合運行工況特點,壓縮機透平抽汽由80 t/h 提高至120 t/h 左右,使減溫減壓器開度降為零。壓縮機抽汽量明顯增加,外引熱電廠高壓蒸汽量大幅降低,蒸汽使用得到進一步優化,能耗明顯降低。

3.4 裂解氣干燥器再生優化

石油烴裂解過程中加入了稀釋蒸汽,在冷凝和脫除酸性氣體的過程中,又有水洗,盡管裂解氣在壓縮過程中加壓、降溫,能脫除大部分的重烴和水。但裂解氣中仍含有大約500×10-6的水,這些水分可與烴類生成白色結晶狀的水合物,帶入低溫分離系統,會在低溫下結冰而造成設備和管道的堵塞。為此在堿洗塔后設置2臺裂解氣干燥器,每24 h切換1次,冷再生氣通過高壓蒸汽經加熱到大約232 ℃后通入干燥器,對干燥劑進行再生,熱再生時間平均為8~10 h。通過手動關小冷再生氣的閥位,在解耦控制下熱再生氣的量也將下降。在保證再生效果的前提下,將裂解氣干燥器再生氣用量由18 t/h 降至16 t/h,每次再生可降低高壓蒸汽用量約15 t,全年可節省高壓蒸汽5 475 t。

3.5 其它措施

(1)加強疏水器檢查及更換,減少內漏損失;

(2)根據蒸汽管網壓力,動態進行透平與電機切換,當蒸汽不足時,可以適當將透平切換至電機,當蒸汽過剩時,可將透平泵切至電泵;

(3)根據氣溫變化情況,動態調整熱水伴熱溫度及工藝系統蒸汽伴熱用量,以節省蒸汽消耗;

(4)加強管理,定期對稀釋蒸汽發生器進行清焦或更換管束。

4 結束語

乙烯裝置蒸汽系統能耗高的問題主要是重質裂解爐產汽量低、蒸汽管網利用率低、裂解爐燒焦及裂解氣再生時蒸汽消耗量過大等因素導致。通過急冷鍋爐水力清焦和操作優化提高了裂解爐產汽量,通過增加機組抽凝比提高蒸汽利用率,通過裂解爐燒焦及裂解氣干燥器再生優化等措施,降低裝置蒸汽能耗,節能效果明顯。