疏水裝置對蒸汽真空泵的重要作用及疏水系統優化

王 杰

(太鋼不銹鋼股份有限公司煉鋼二廠, 山西 太原 030001)

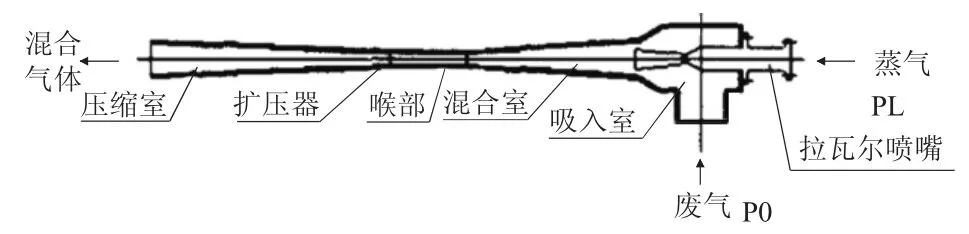

在冶金設備中,爐外精煉采用的RH 以及不銹鋼冶煉采用的VOD 大多都依靠蒸汽泵來實現低真空脫碳和脫氣。所謂的蒸汽泵就是利用蒸汽在拉瓦爾噴嘴中加速流動并絕熱膨脹對外做功,如圖1 所示。被抽氣體與混合室出現壓力差,從而使得被抽氣體向混合室流動,這個過程整個氣體壓力降低,速度迅速增加至超音。

圖1 蒸汽單級噴射泵工作原理

工作蒸汽同被抽的廢氣在混合室中進行相應能量的交換,超過音速的蒸汽流對被抽的廢氣做功,使廢氣速度迅速增加,工作蒸汽帶著被抽廢氣進入到擴壓器。

在擴壓器中,被抽廢氣與蒸汽在能量交換的同時逐漸被壓縮,將動能轉化為勢能,到擴壓器喉部時混合氣體速度降到音速,壓力隨之升高,經過擴張段混合氣體速度仍然下降,到亞音速,隨著壓力繼續升高,將被抽廢氣送入下一級噴射器吸氣口。從蒸汽泵的工作過程和原理來看,蒸汽要進行能量交換,動能與勢能之間相互轉換是必需要相對穩定的狀態,蒸汽的含水量造成很多狀態變化,從而嚴重影響蒸汽在拉瓦爾噴射泵中正常工作。

1 蒸汽含水量對真空度的影響

拉瓦爾噴嘴中噴出水蒸汽中的水使整個汽流吸、放大量的汽化潛熱,導致整個汽流總溫、速度和壓力也相應變化。蒸汽中水所吸、放的潛熱量相當大,幾乎與工作蒸汽用于做功的能量相當。

蒸汽流中含有水珠的情況下,水珠速度低,蒸汽速度高,蒸汽需要將動能傳遞給水珠,顯而易見水分在運行過程中損耗能量,使得從噴嘴出來的蒸汽流速度無法達到理想狀態。

蒸汽中的水分與廢氣中的大量粉塵混合,形成糊狀物,在噴嘴的擴張段與泵殼的混合室和擴壓器的壁上形成大量積垢。且水珠在真空超音速下極易出現結冰,特別是在第一級增壓泵中,由于噴嘴喉口較小,造成冰塞。

綜上述,造成如下影響:

1)蒸汽利用率差,導致蒸汽泵抽氣能力下降,蒸汽做功不足,不能達到理想卷帶效果,提供動力不夠。

2)蒸汽動能損耗,導致收縮段動能轉換為位能的效率降低,蒸汽泵能力下降,造成下一級真空泵壓縮比改變,從而破壞整體平衡。

3)管道中集聚大量冷凝水,出現水錘現象,啟動真空泵過程中造成噴嘴斷裂。

4)蒸汽含水量大可能引起噴嘴的結冰,造成增壓泵失效。

5)噴嘴和泵殼出現大量的積垢,改變泵整體尺寸結構,蒸汽做無用功,不但在增壓泵中不起作用,反而增大了廢氣量。

2 疏水裝置現場合理布置

蒸汽中的含水量,決定蒸汽泵抽氣能力與性能穩定,合理進行疏水管線布置,可以得到適合的干蒸汽且保證做功形成的水及時排掉。如下頁圖2 所示,對管網來汽通過汽水分離器配合安裝疏水閥進行排水,在蒸汽分配包后端安裝疏水閥,再在B1、B2 和B3 增壓泵的汽室安裝疏水閥,共5 個疏水閥。

圖2 五級真空泵布置圖

3 疏水閥門的選型

3.1 疏水閥門種類

基于蒸汽和凝結水密度差、溫度差和相變三個原理有三種類型的疏水閥:機械型疏水閥、熱靜力型疏水閥、熱動力型疏水閥,如表1。

表1 疏水閥門種類對比

3.2 現場使用條件及合適選型

1)中壓蒸汽管道,需要冷凝水迅速完全排出。

2)冷凝水排量較大。

3)對于B1、B2 和B3 增壓泵在未開啟時,必須防止真空泄漏。

4)廢氣中粉塵含量較高,疏水閥門應該具有較高抗污性能。

通過各個條件下進行對比比較,機械式的倒吊桶疏水閥門在冶金的蒸汽真空泵系統中使用比較理想。

4 疏水系統優化

冶金設備使用環境的惡劣,特別是對于用于不銹鋼冶煉的VOD 真空系統中增壓泵的疏水閥門面對更為普遍的問題:

1)真空系統破空時,疏水閥吸入大量粉塵,導致粉塵堵塞。

2)真空泄露,影響系統真空度極限抽氣速度,由于冶煉工藝要求在某一時段僅啟用4 級和5 級真空泵,B1、B2 和B3 的疏水閥就是漏點,并且還會導致疏水閥內部結冰堵塞。

針對這些問題,可以通過對疏水系統增設輔助原件進行配合優化,如圖3 所示,對疏水閥門配合逆止閥安裝使用,并且在疏水閥前安裝氣動控制閥門,在真空系統破空前首先對疏水閥門內部進行破空,防止真空系統破空時,因疏水閥內部壓力低于系統關系壓力而導致粉塵進入疏水閥。

圖3 增壓泵疏水系統優化圖

5 結語

蒸汽質量嚴重影響蒸汽噴射泵效率,含水量作為重要因素,必須做好控制,只有這樣才能更好地降低蒸汽能耗。針對冶金環境造成設備備件異常,通過對蒸汽真空泵的疏水系統進行優化改進,使得系統缺陷得到彌補,滿足現場生產工藝。