陜鋼漢鋼超厚料層均質燒結技術工業實踐

韋勝利

(陜鋼集團漢中鋼鐵有限責任公司燒結廠, 陜西 漢中 724200)

超厚料層燒結能充分利用燒結料層的自動蓄熱功能,具備改善礦物結晶、改善燒結礦粒級組成、降低燒結生產固體燃料消耗等諸多優點;超厚料層燒結由于降低了燒結機速度和垂直燃燒速度,從而延長了燒結料層在高溫下的保持時間,有利于復合鐵酸鈣(SFCA)的生產,從而有利于燒結礦機械強度的提高和返礦率的降低。

陜鋼集團漢中鋼鐵有限責任公司(全文簡稱漢鋼)2019 年在265 m2燒結機上實施了1 000 mm 超厚料層攻關項目,超厚料層燒結雖然符合低水低碳的操作方針,也能提高燒結礦機械強度。但實施超厚料層燒結技術,會導致燒結料層高度及寬度方向的產品質量偏差較大,不利于燒結礦的穩定性。如何將料層高度方向的偏差與固體燃料的降低、燒結返礦率的降低、燒結礦機械強度的提高相匹配成為一項急需攻克的難題。本文從優化原料結構、優化熔劑結構、燃料粒度管理、改造混合料加水方式、抑制邊緣效應等措施有效降低了沿料層高度及寬度方向上燒結礦質量的偏差。

1 料層不同位置偏析現狀分析

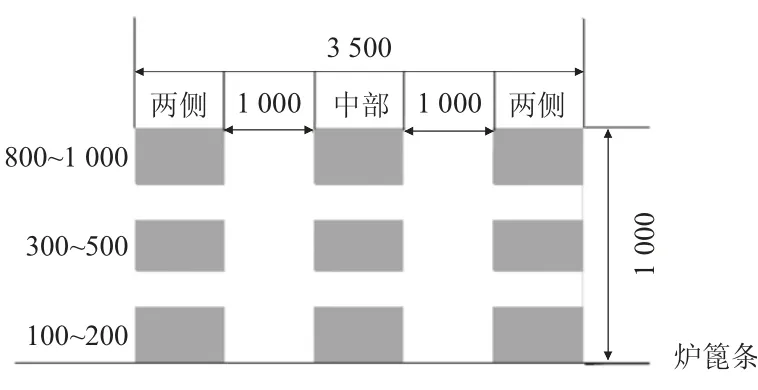

超厚料層生產期間,漢鋼先后多次組織在燒結機臺車料層斷面不同位置進行采樣分析,取樣位置如圖1 所示。

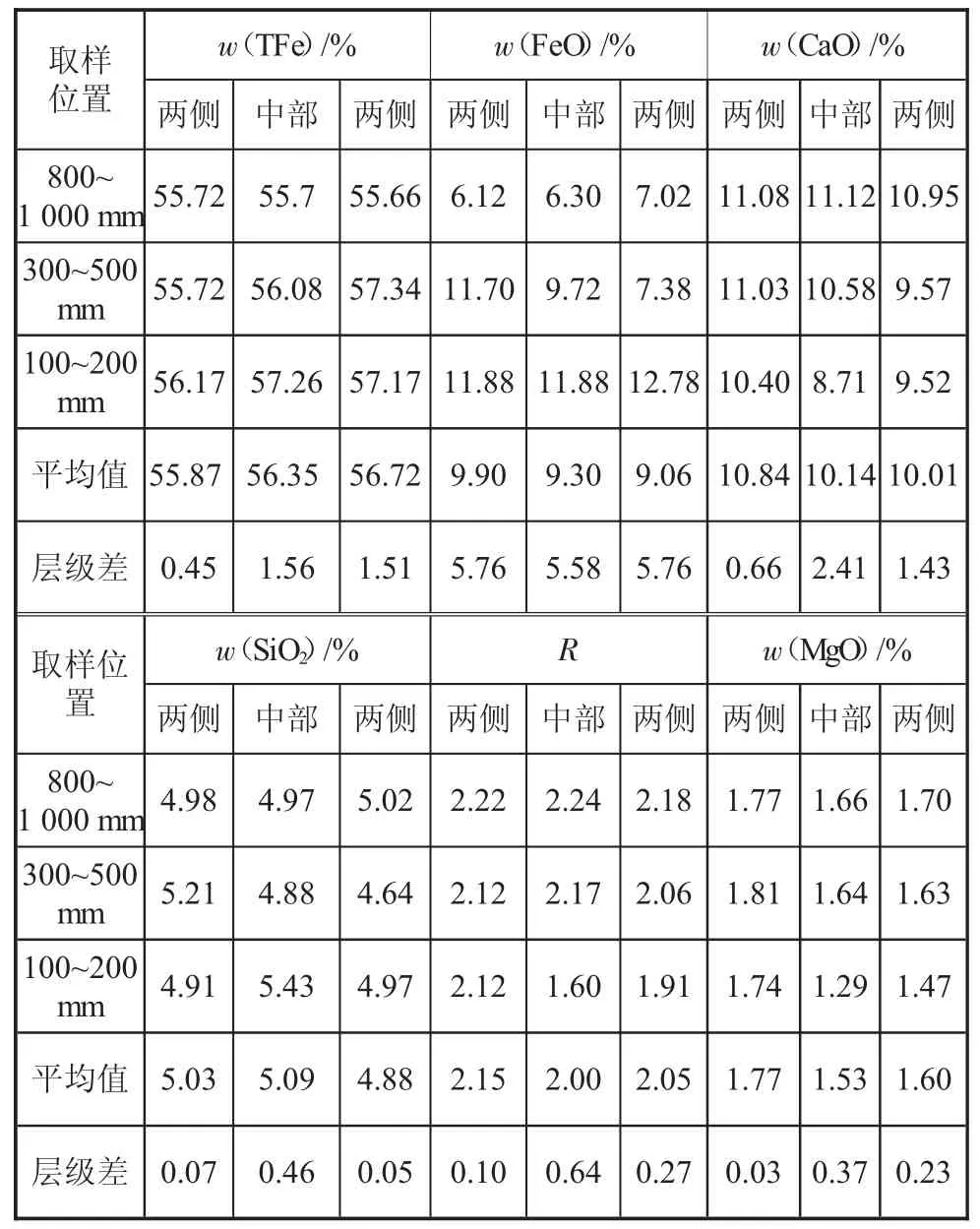

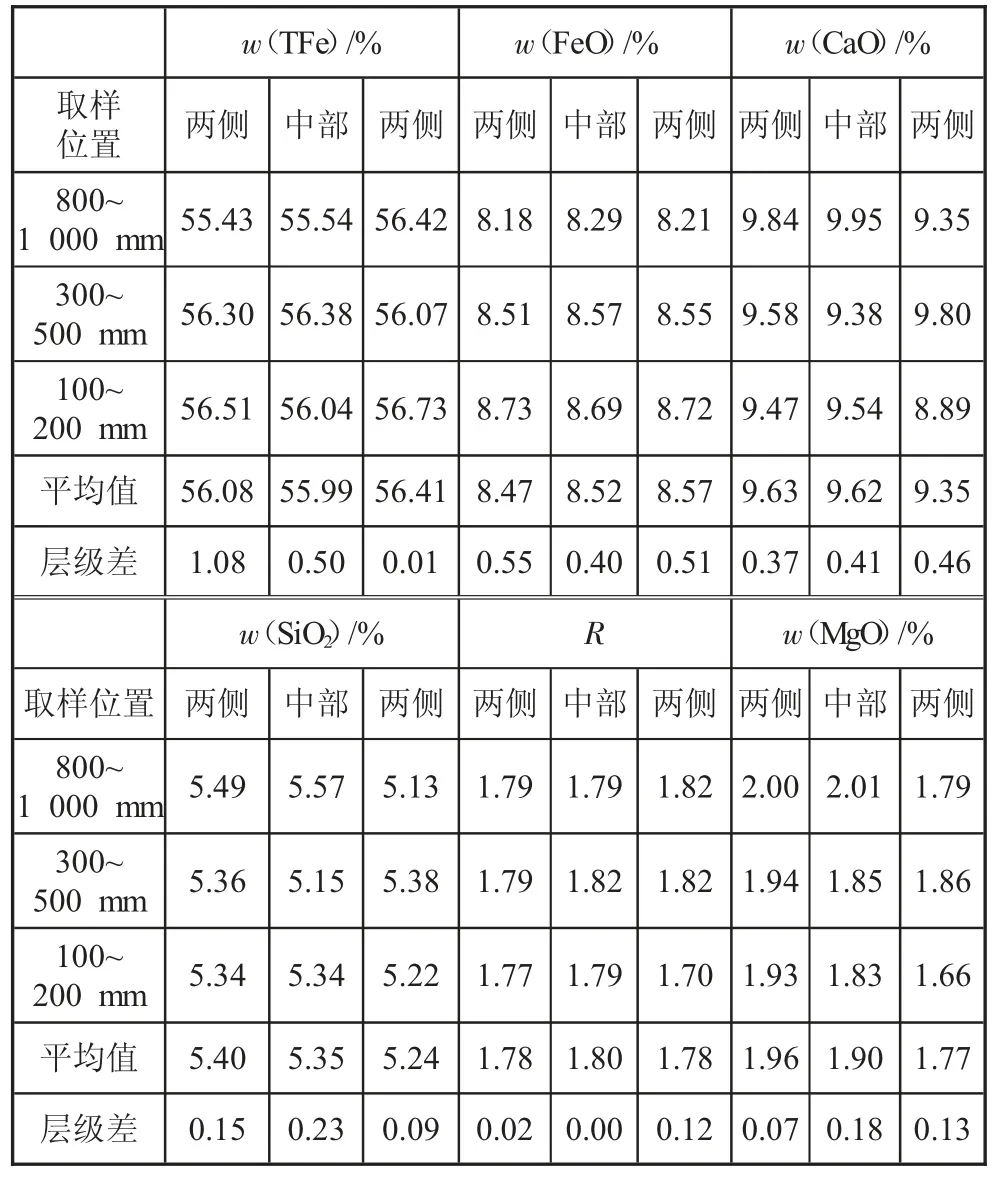

265 m2燒結機臺車料層斷面各位置燒結礦堿度、FeO 含量差異較大,且規律性較強,料層各取樣位置燒結礦成分如表1 所示。

圖1 料層斷面取樣位置(mm)

表1 燒結礦化學成分及堿度

由表1 可以看出,沿料層高度方向燒結礦TFe、FeO 含量整體呈上升趨勢,其中w(FeO)層級偏差高達5.76%。w(CaO)整體呈下降趨勢,w(SiO2)偏差在0.2%左右,由此判斷燒結礦堿度呈下降趨勢主要是由w(CaO)的下降所導致的,堿度層級偏差高達0.64。料層中部與兩側燒結礦堿度、w(FeO)偏差較大,堿度最高偏差為0.21,燒結礦w(FeO)最高偏差為4.32%,但規律性不強。

2 燒結礦質量偏析原因分析

燒結礦質量偏析主要體現在FeO、堿度,通過分析燒結礦檢驗結果并結合混合料造球機理及小球成分得出,料層高度方向質量偏析的主要原因為料層中配碳及生石灰分布不合理,料層寬度方向的偏析主要是由于超厚料層燒結過程阻力不斷增大,邊緣效應加劇所導致的。

2.1 料層高度上配碳及生石灰粉分布

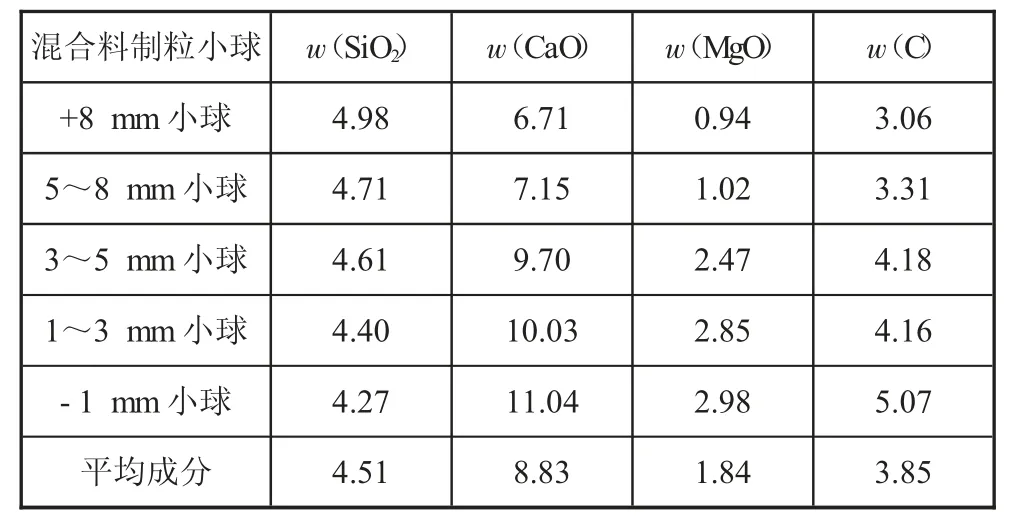

漢鋼燒結九輥布料器自上而下輥間距為3-3-3-5-5-5-7-7 mm,這樣的目的是為了將粒徑較小的混合料布至料層上部,將粒徑較大的混合料布至料層下部,實現布料合理偏析。但從燒結機料層斷面取樣成分分析,混合料粒度與成分匹配性差,導致目前料層上部配碳相對較高,下部配碳相對較低,超出了偏差范圍,混合料各粒徑小球成分如表2 所示。

表2 各粒徑制粒小球成分分布 %

從表2 可以看出:

1)混合料各粒徑小球碳含量在3.06%~5.07%之間,平均含碳量為3.85%,其中3~5 mm、1~3 mm、<1 mm 粒徑小球的含碳量均超過了3.85%,<1 mm粒徑小球含碳量最高,達到了5.07%。

2)混合料造球效果差,部分生石灰粉消化后的Ca(OH)2膠狀物及石灰石粉未能充分黏附在母球表面,而是黏附粉自主結合形成了粒徑相對較小、CaO含量高的獨立小球。

根據燒結礦檢驗結果并結合表3 分析得出,九輥布料器將粒徑較小的混合料布至料層上部,粒徑較大的混合料布至料層下部,導致上部CaO 含量高,下部CaO 含量低,即料層上部燒結礦堿度高,下部燒結礦堿度低。

2.2 料層寬度方向燒結過程不均勻

因燒結機欄板與臺車本體漏風,料層隨著燒結過程的進行向中部收縮導致臺車欄板處漏風率增加,料層兩側燒結速度隨進入料層兩側氣流量的增加而加快。而進入料層中部的風量未發生變化,故料層中部燒結過程正常進行,這樣就產生了機尾斷面紅層不均勻的現象,導致料層中部與兩側燒結礦質量出現偏差。

從以上分析可以得出:料層斷面不同位置燒結礦成分偏差較大的實質原因是混合料混勻制粒效果與九輥布料器布料效果不匹配及燒結過程邊緣效應加劇導致的。

3 燒結礦質量偏析的改善措施

3.1 優化含鐵料結構

漢鋼燒結所使用的巴西混合粉、巴西粗粉等物料粒級>8 mm 比例高達24%。為降低巴西混合粉及巴西粗粉>8 mm 粒級對混合料粒度的影響,將上述赤鐵礦配加比例降低至30%~35%,減少因含鐵料原始粒度兩極分化而引起的燒結礦質量偏析。在降低赤鐵礦比例的同時提升金布巴粉、紐曼粉等粒度相對均勻的褐鐵礦及粒度較細的國內主流精礦粉的配加比例,進一步提高造球黏附粉及核顆粒,向小球燒結技術發展。目前漢鋼燒結褐鐵礦配加比例穩定在45%左右,國內主流精礦粉配加比例穩定在20%。

3.2 強化燃料粒度管理

利用現有篩分系統對破碎前焦末進行篩分,<15 mm 部分直接直接進入破碎系統,>15 mm 部分拉運至高爐進行小比例配加,提高燃料破碎效率的同時也保護了破碎機的輥面,破碎效率提高5%,輥皮使用壽命也延長了3 個月。同時,通過對緩沖料倉出料口改造,嚴格控制進入對輥、四輥破碎機的料層厚度,要求進入對輥破碎機料層厚度<50 mm,破碎后燃料<3 mm 比例按在75~78%,>5 mm 比例<5%進行控制。

3.3 優化熔劑結構

根據精礦粉及除塵灰配加比例,及時對熔劑結構作出相應調整。當精礦粉配加比例穩定在10%~15%、除塵灰配加比例<2%時,生石灰粉按>4%配加;當精礦粉配加比例穩定在15%~20%、除塵灰配加比例>2%時,生石灰粉按>5%配加,保證混合料制粒過程中有足夠的Ca(OH)2膠狀黏結劑。

3.4 優化工藝

3.4.1 優化混合料加水方式

目前混合料加水工作全部在混合機內完成,為防止混合料中小于0.5~1 mm 部分泥化。混合料加水采用分段加水方式,混合機加水占總水量的70%,制粒機加水占總水量的30%。

為促使生石灰盡快完成消化反應,混合機中添加通過蒸汽預熱后的熱水,熱水溫度>90 ℃。為了防止熱水中的水垢及雜質堵塞霧化噴頭,制粒機補加冷水并使其霧化。

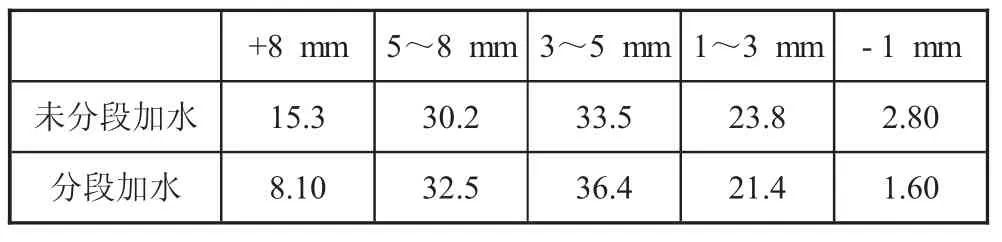

通過混合料分段加水及加水狀態的改變,制粒后混合料小球中>8 mm 比例由15.3%降至8.1%,加水方式改變前后制粒小球各粒徑分布如表3 所示。

表3 分段加水后制粒小球各粒徑分布 %

3.4.2 調整布料設施運行參數

為了更合理的將各粒級小球分布于料層中,通過調整九輥布料器的運行間隙來調整料層中碳、CaO 含量的分布,將兩臺燒結機九輥布料器自上而下輥間距由3-3-3-5-5-5-7-7 mm 調整為1-1-1-2-2-2-3-3 mm。通過九輥布料器輥間隙的調整,燒結礦中w(CaO)層級差由2.41%縮小至0.43%。

3.4.3 抑制邊緣效應

漢鋼265 m2燒結機臺車寬3 500 mm,利用每次檢修將距欄板200 mm 段的爐篦條更換成間距為5 mm 的爐篦條,而臺車中部3 100 mm 段用7.5 mm間距的爐篦條,通過改變爐條布局,降低燒結機臺車兩側風量。同時,通過改造寬皮帶兩側出料口,提升寬皮帶兩側出料量,進而提升布至臺車兩側料層高度來降低兩側料層透氣性。改造后,兩側料層較中部厚50~80 mm,當高出的這部分混合料經過兩側壓料輥后,壓料輥將兩側物料壓實,保證了料面平整性的同時也降低了兩側料層透氣性,有效地抑制了燒結過程的邊緣效應。

4 取得的效果

漢鋼在實施了有效措施后,燒結機料層高度及寬度方向燒結礦質量偏差縮小,目前265 m2燒結機臺車料層斷面各個位置燒結礦成分如表4 所示。

由表4 可以看出,料層寬度及高度方向燒結礦TFe、FeO 含量及燒結礦堿度偏差較措施實施前顯著縮小,其中w(TFe)平均層級差為0.53%,w(FeO)平均層級差為0.49%,堿度平均層級差為0.07,均達到了漢鋼產品內控標準,實現了超厚料層均質燒結技術在漢鋼265 m2燒結機的應用。

表4 1 000 mm 料層斷面各位置燒結礦成分

5 結論

1)通過改變物料原始粒級降低混合料中制粒小球兩極分化現象、強化燃料粒度管理、優化熔劑結構提高制粒效果等措施,能有效改善超厚料層燒結技術應用中料層高度方向燒結礦質量偏析問題。

2)通過改變燒結機臺車爐篦條的布局及降低臺車靠近欄板兩側料層透氣性可以有效抑制燒結過程邊緣效應,改善超厚料層寬度方向燒結礦質量偏析問題。