某燃油車變電動車的車身結構改進分析

郭 銳 Guo Rui

某燃油車變電動車的車身結構改進分析

郭 銳

Guo Rui

(國能新能源汽車有限責任公司 車身開閉件部,天津 300450)

以某燃油車為基礎開發電動汽車,車身結構開發需要滿足三電系統,并在保證車身多數零件通用的前提下,壓縮車身開發周期及成本,使新車型盡快推向市場。

三電系統;沖壓模具;焊裝夾具;截面積;熱成型;料厚;NVH;碰撞試驗

0 引 言

在國家政策補貼的大力推動下,近幾年電動汽車企業快速成長并上市了眾多品牌汽車,但電動汽車同燃油車一樣,存在開發周期長、成本高的問題,因此選擇在現有傳統汽車基礎上進行改進,利用成熟的車身零件模具、夾具及生產線,盡快將新車推向市場,是目前國內各大主機廠的首選方案。本文闡述如何利用燃油車開發電動汽車車身,以達到最大化節省開發周期及費用的目的。

1 車身結構設計概述

通常,車身設計需要考慮其功能、造型、生產工藝、國家和企業相關法規標準、人機運動校核以及拆裝維修便利性等方面[1],如果按照新車身開發步驟,需要新開沖壓模具及焊接工裝夾具,這個過程少則6~8個月,多則9~10個月,車身模具及工裝費用也會很高。如果在燃油車車身基礎上進行改進,車身模具開發時間則為3~4個月,所需費用也會降低。本文具體描述車身零件結構的更改方案,不包括通用件。

2 車身變化點

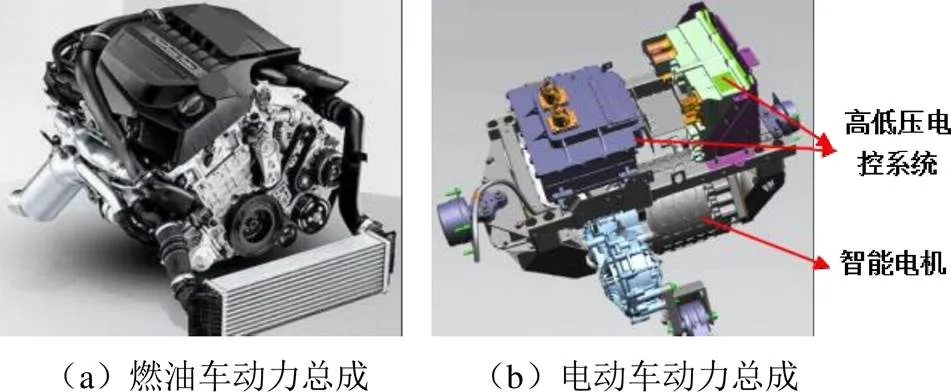

燃油車轉變為電動車,其車身需要配合三電系統(高壓電池組、智能電機組和電控組)進行結構件更改,主要有以下特點[2]:

(1)最大化利用車身現有零件,針對三電系統對下車體部分(前縱梁總成、前地板總成、中通道總成、座椅橫梁總成、電池安裝梁總成等)重新設計;

(2)針對充電口、冷凝器以及電機固定方式變化進行前機艙部分零件設計;

(3)針對電動車國家和地方法規要求,提升車身的密封性能;

(4)通過CAE分析及試驗驗證,達到國家法規及企標要求。

2.1 結構變化部分

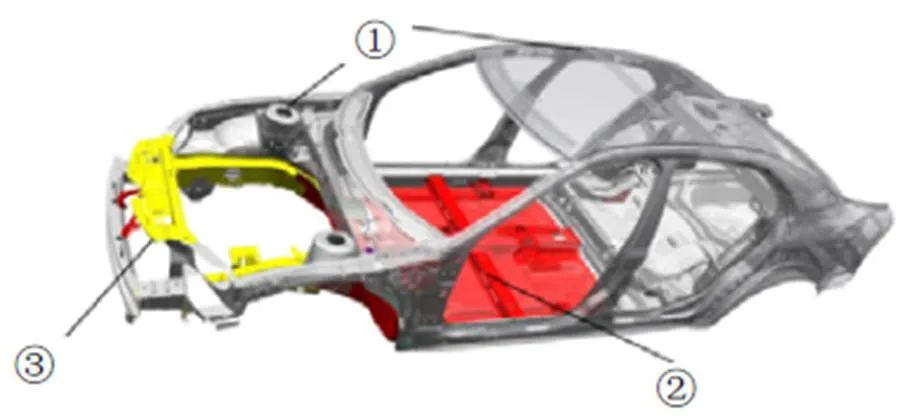

2.1.1 車體變化概述

在燃油車基礎上開發電動車,可借用側圍、頂蓋、翼子板、前后車門及前后蓋等外覆蓋件,以及這些外覆蓋件的內板和加強板等結構件,包括前后輪罩、前圍板、A/B/C柱、后地板、后隔板、后圍板等總成(如圖1中①)。因電動車動力總成由燃油發動機變為智能電機,取消了發動機散熱器,只保留空調冷凝器,故前機艙的前縱梁總成和水箱上橫梁需進行局部更改(如圖1中③)。同時燃油箱變為動力電池,加油口變為充電口,為保證車輛行駛的通過性及續航里程,需重新設計前地板總成及充電口支架(如圖1中②),這些更改涉及下車體零件。

圖1 白車身總成結構

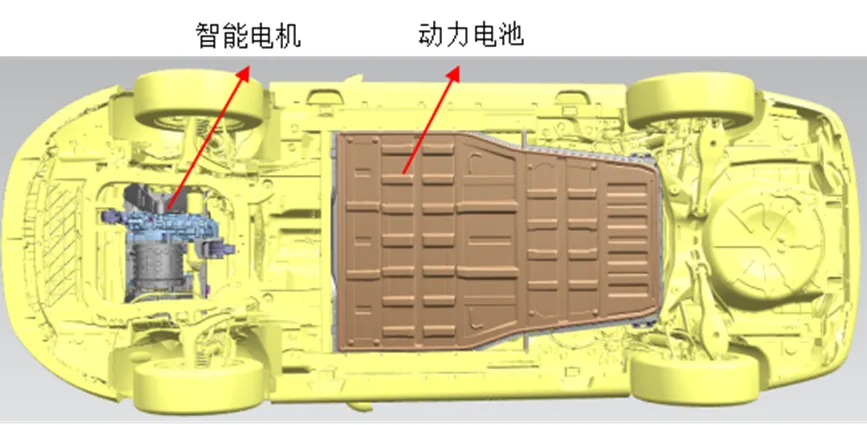

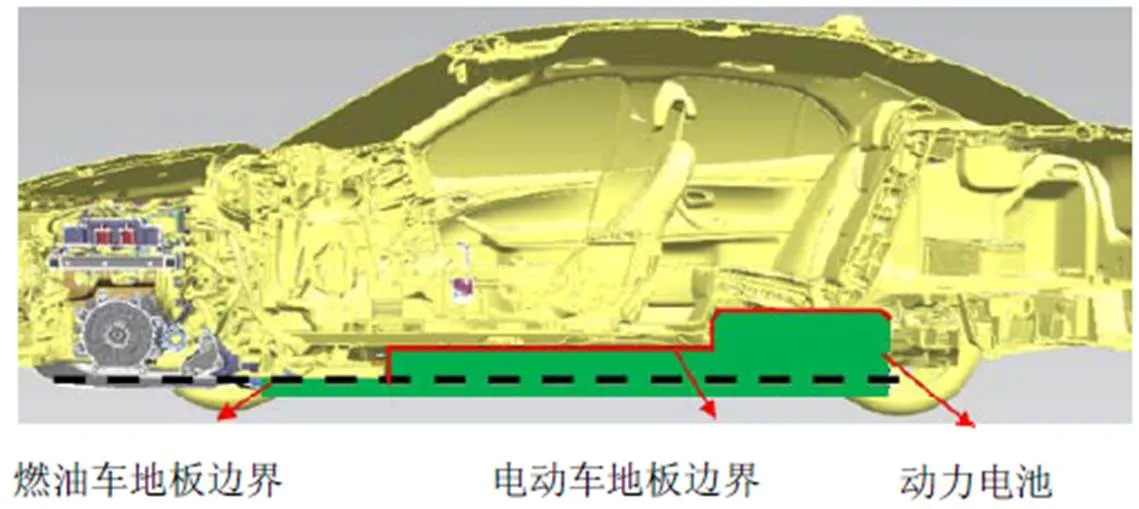

2.1.2下車體變化

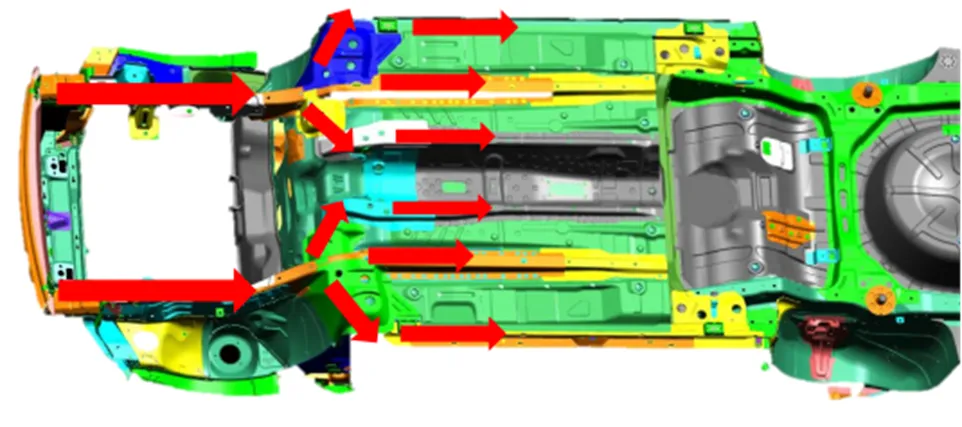

下車體包括前機艙總成、前地板總成和后地板總成。對于電動車來說,要達到續航里程要求,需對前地板總成進行適應性結構更改,根據動力電池體積,將其布置在前地板下方。目前研究對象的動力電池比能量偏小,需要增加電池組數量,這導致動力電池體積和整車質量增大,根據人機布置的視野要求,會降低整車離地間隙,影響整車的通過性和碰撞性能,使車輛的使用性和被動安全性受影響。動力電池布置位置如圖2、圖3所示。

圖2 整車仰視圖

圖3 整車剖切圖

電動車相比燃油車的另一個主要變化點是移除了燃油車動力系統、進排氣系統,替換為電動車智能電機和電控系統,所以需要根據新布置的安裝結構進行前機艙對應零件結構調整,如圖2、圖4所示。

2.1.3 前地板區域設計變化

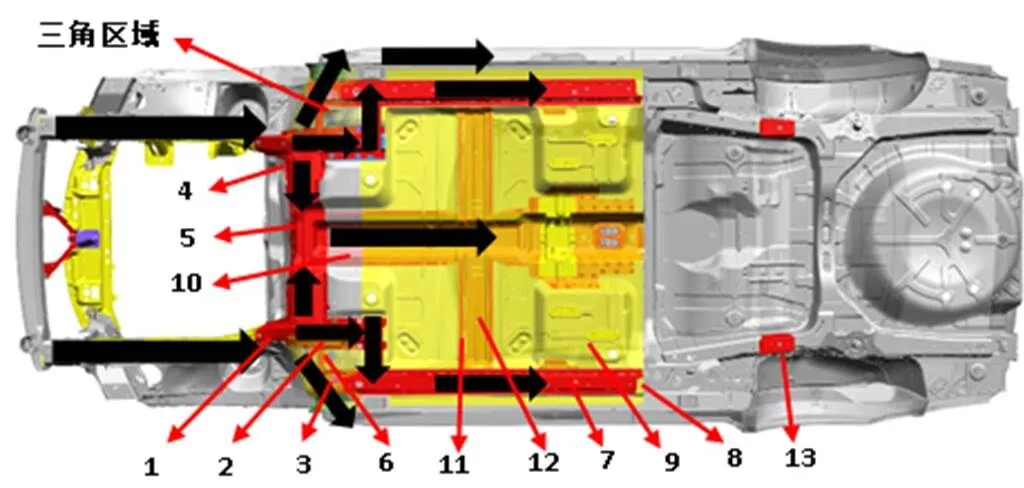

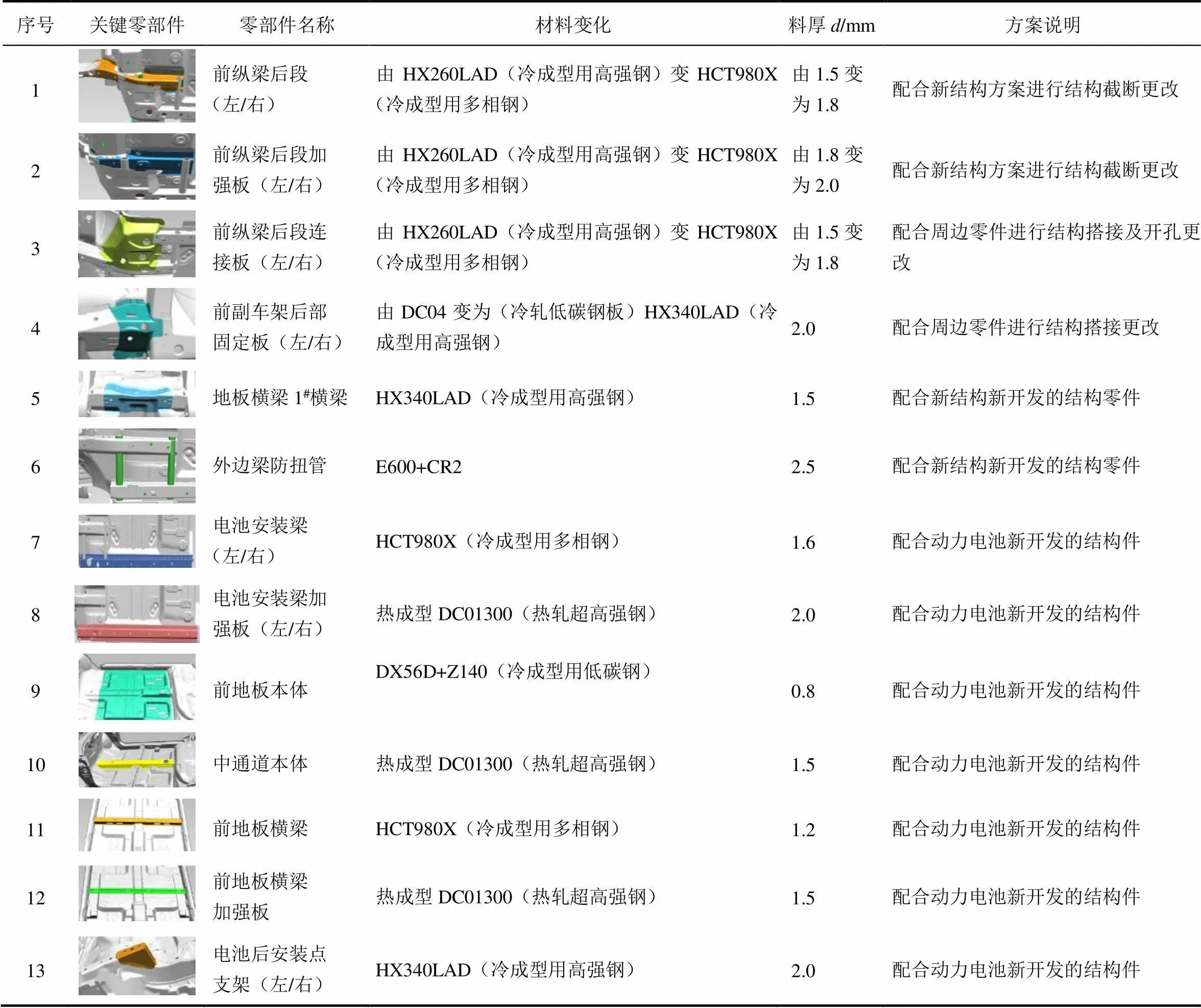

由圖2可看出動力電池占有很大空間,將原有前地板全部覆蓋并延伸至后地板,從圖3可看出,為配合布置動力電池,前地板下邊界進行了抬高處理,保證足夠的離地間隙提升整車的通過性。這樣做使得燃油車前地板及其下方前縱梁、中通道側縱梁和地板邊梁等總成和碰撞中主要受力結構件的空間全部被占用,會破壞原有整車的碰撞性能,燃油車身碰撞受力路徑如圖5所示。為了保證電動車碰撞時的安全性,對前地板及周邊零件進行全新設計:將燃油車前縱梁后部和中通道兩側縱梁截斷,下部梁架圍繞動力電池設計成框架梁,下車體后部結構不變,局部連接結構重新設計,其車身底部結構如圖6所示。

圖4 動力總成展示圖

圖5 燃油車身碰撞受力路徑圖

注:1~13名稱見表1。

根據圖6可知,電動車受動力電池布置影響,現有碰撞力由前縱梁后部三角區域(鋼管組成)分化為門檻邊梁、電池安裝梁及中通道(由外至內)3條關鍵受力路徑,雖比燃油車減少一條(燃油車中通道處兩條),但電動車中通道受力截面積大且為熱成型超高強板,其受力性能與燃油車相當,并且能夠滿足GB11551—2014《汽車正面碰撞的乘員保護》[3]、GB20072—2006《乘用車后碰撞燃油系統安全要求》[4]及C-NCAP評價規程等汽油車標準要求[5]。詳細結構設計方案見表1。

表1 關鍵零部件改進方案

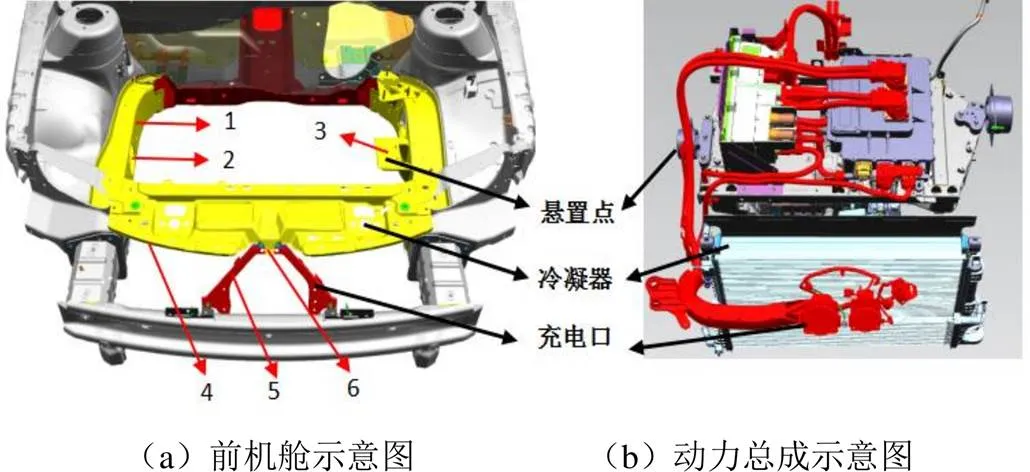

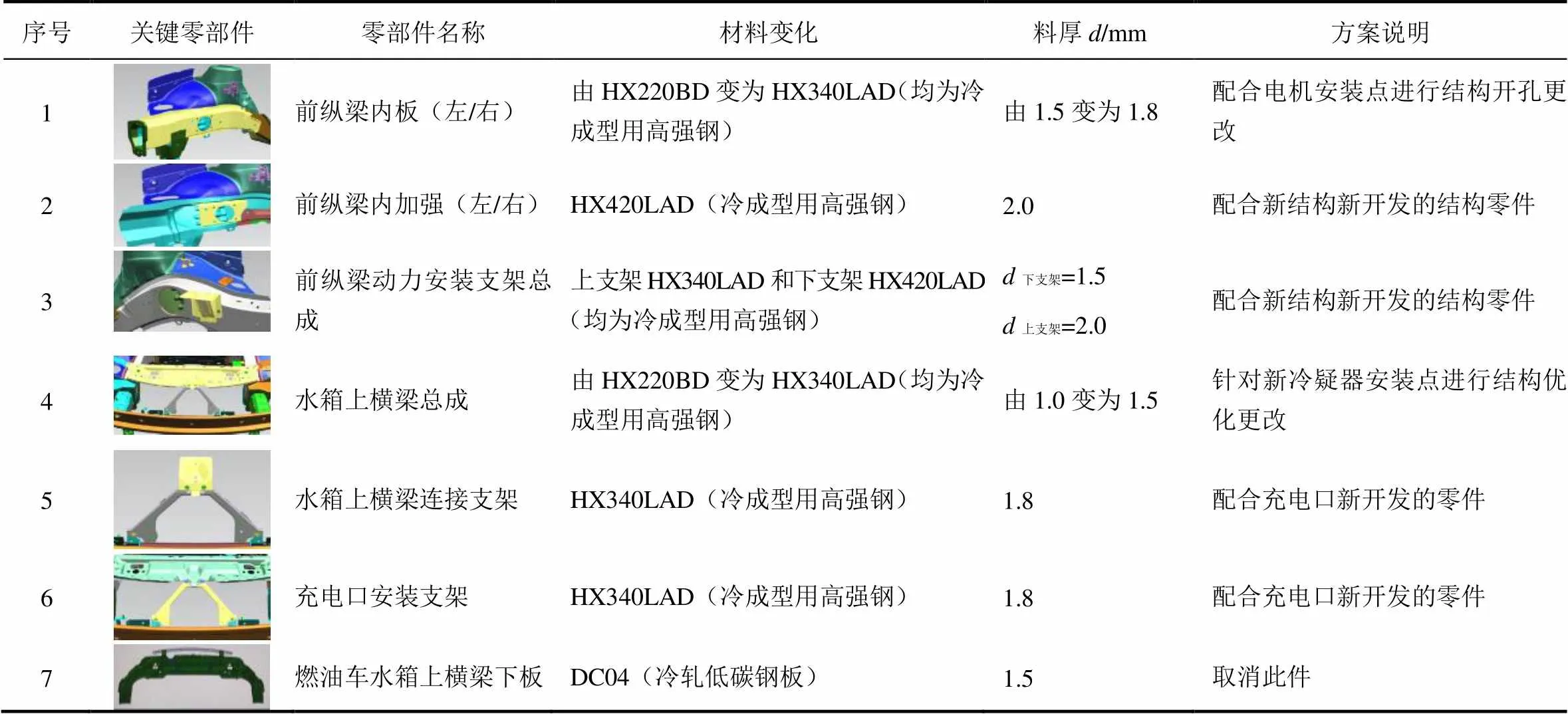

2.1.4 前機艙區域設計變化

由圖1可以看出相比燃油車電動車車身和前機艙的變化區域,由圖4可看出智能電機相比傳統發動機體積小很多,智能電機和高低壓電控系統進行位置調整,使車身的固定方式發生變化,根據整車NVH(Noise、Vibration、Harshness,噪聲、振動與聲振粗糙度)需求,為防止動力總成橫向抖動造成整車抖動或共振,需將動力總成和變速箱固定在前縱梁的向水平線上,變更點如圖7所示,更改方案見表2。

由于電動車沒有燃油動力總成,故不需要發動機散熱水箱,只保留空調的冷凝器,考慮到單個冷凝器的安裝強度及剛度,取消了原水箱上橫梁下板,減重同時降本,并且調整了水箱上橫梁的材料及其厚度,具體見表2。

注:1~6名稱見表2。

與燃油車相比電動車取消了原有加油口,增加了充電口,考慮充電方便性,通常將充電口布置在汽車前端,并且根據國家法規,設置了2個充電口:快充電口和慢充電口。考慮車身空間位置,快充口和慢充口均位于車頭前格柵下方;并在水箱上橫梁及前防撞梁間配合新充電口,開發安裝了充電口固定機構,具體見表2。

表2 零部件改進方案

2.2 試驗改進部分

2.2.1 提升密封性設計

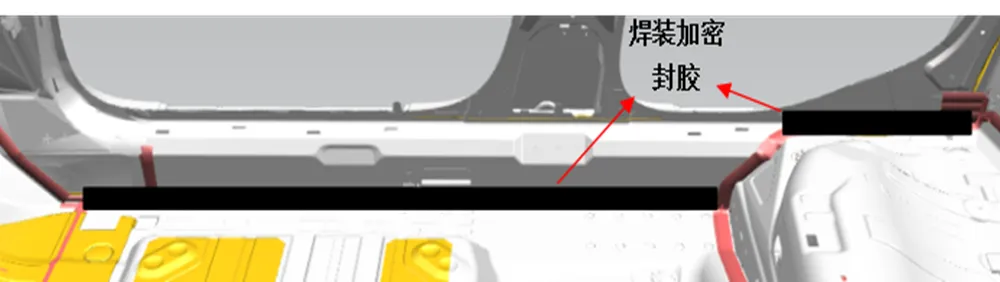

由于電動車相比燃油車具有更嚴格的密封標準,DB31/T 634—2012《電動乘用車運行安全和維護保障技術規范》[6]中要求水深300 mm時,車輛可以前進、倒退安全行駛10 min以上。試驗樣車在試驗中,出現前座椅前、后區域多處漏水及積水問題。通過數據分析,發現門檻內板的點焊密封膠與涂裝密封膠搭接處出現斷膠密封情況,拆解試驗車時發現總裝漏裝密封孔堵,如圖8所示,故重新設計涂膠軌跡以及要求總裝標明關鍵工藝工序,提升車身的密封性能,如圖9所示。

圖8 試驗車漏水位置結構

圖9 車身密封改進結構

2.2.2 CAE模擬分析

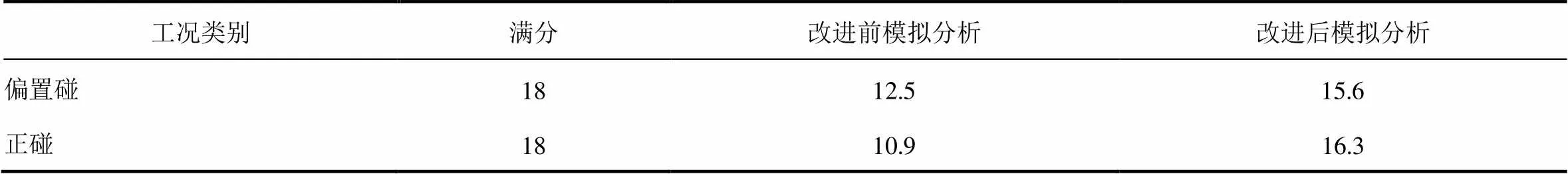

針對車身結構的改進方案進行有限元仿真分析碰撞情況,如圖10和圖11所示,分別為50 km/h正碰和64 km/h偏置碰撞優化仿真結果[5],結果表明結構優化后的整車碰撞可以達到C-NCAP五星性能目標要求水平,優化前、后得分見表3。

圖10 正碰分析仿真結果

圖11 偏置碰分析仿真結果

表3 車身結構改進前、后C-NCAP得分表

續表3

2.2.3 試驗驗證

針對改進后的車身結構,進行整車碰撞性能試驗和涉水試驗驗證。試驗結果表明,改進后的車身結構碰撞性能可以達到C-NCAP五星碰撞水平指標要求,并且在水深300 mm、車輛以10 km/h行駛時,未出現車身漏水情況。

3 總 結

以某三廂燃油車為基礎進行電動汽車車身開發,提出重點結構(前機艙、前地板等)的具體更改方案,并借助有限元仿真分析改進結構區域的性能,進行樣車試驗驗證,總結出一種系統、高效、開發時間短、費用低、通用化率較高的電動汽車車身設計方法。

[1]郭竹亭. 汽車車身設計[M]. 吉林:吉林科學技術出版社,1994.

[2]鄭宏立,任杰,劉余運,等. 新能源車型車身設計要點及實例[C]//中國汽車工程學會.2019中國汽車工程學會年會論文集(4). 上海:中國汽車工程學會,2019:216-219.

[3]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會. 汽車正面碰撞的乘員保護:GB 11551—2014 [S]. 北京:中國標準出版社,2014.

[4]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會. 乘用車后碰撞燃油系統安全要求:GB 20072—2006[S]. 北京:中國標準出版社,2006.

[5]孫樂,鄧蔣. 某車型電動車車身結構的改進設計[C]//中國汽車工程學會.2016中國汽車工程學會年會論文集.上海:中國汽車工程學會,2016:1466-1470.

[6]上海市質量技術監督局. 電動乘用車運行安全和維護保障技術規范:DB 31/T634—2012[S]. 2012.

2020-02-29

U463.82+1

A

10.14175/j.issn.1002-4581.2020.03.007

1002-4581(2020)03-0028-05