飛機數字化集成裝備研制應用過程中“四控”法研究與實踐

樊虎 楊靖雯 羅群 劉博鋒

摘? ?要:本文對現有數字化集成裝備研制應用過程中存在的問題進行了分析,針對這些問題提出了數字化集成裝備研制應用過程中的“四控”方法,即“設計源頭把控、驗證過程監控、生產過程管控、管理體系掌控”,并以某型機翼盒數字化裝配系統的研究應用過程為研究對象開展“四控”法的實踐應用。實踐結果表明:“四控”法的應用有效規避了系統研制應用過程風險,保證了翼盒數字化裝配系統按期投產應用并形成穩定可靠的加工能力,另外,“四控”法也可為同行業或其他行業的新型數字化裝備及新技術的研究應用提供參考及借鑒。

關鍵詞:數字化? 源頭把控? 過程管控? 體系掌控

近年來隨著航空制造業的迅猛發展,數字化集成裝備和數字化裝配制造技術已開始在各大航空企業得到廣泛的應用[1-4]。目前,國內飛機在壁板類、活動翼面、前后緣等簡單類型組部件上已基本實現了自動化裝配。隨著數字化集成裝備的全面深入應用,以大型機翼翼盒數字化裝配為代表的裝配系統,向著多功能、高集成、高自動化的方向發展,系統復雜程度越來越高,這對企業的管理和技術能力提出了更高要求[5-10]。

面對“大型復雜產品+復雜數字化裝配系統”的新形勢,企業在工作中主要面臨以下四大困難:一是缺乏可借鑒的數字集成裝備質量監督經驗,二是缺乏切實有效的監督方法,三是缺乏可參考的標準,四是缺乏可應用的管理制度和規范。正是由于這些缺失,使得企業在數字化集成裝備的研制、驗證及應用過程中出現了諸多問題,給企業造成巨大經濟損失,對產品質量安全及生產加工效率造成嚴重威脅,影響了產品的交付周期及產品安全壽命。

1? 過程方法研究與實踐

鑒于數字化集成裝備驗證應用中出現的種種問題,本文提出了數字化集成裝備研制應用過程中的“四控”方法,即“設計源頭把控、驗證過程監控、生產過程管控、管理體系掌控”,并以某型機翼盒數字化裝配系統的研究應用過程為研究對象,開展“四控”法的實踐應用,下面對“四控”方法及其應用過程進行詳盡說明。

1.1 設計源頭把控

數字化集成裝備的設計階段是對整個裝備系統宏觀把控最為關鍵的階段,從以往實踐過程中暴露的問題看,設計階段的質量監督對后續設備的應用和產品的加工有著極大的影響。經過前期的實踐總結出設計源頭質量監督把控主要集中在兩個監管:一是系統中關鍵技術監管,包括工裝及設備的精準設計,特別是涉及系統中的自動化測量、調姿、定位和制孔等部分;二是系統中技術狀態監管,包括系統中軟硬件的升級換版過程及版本版次控制。

因此,在某型機翼盒數字化裝配系統設計階段,研究團隊提出系統的設計應著眼于傳統裝配的局限性,對系統中涉及的關鍵技術及技術狀態進行有針對的控制。

(1)關鍵技術控制。

①柔性定位。

針對在傳統裝配生產過程中的產品尺寸大、剛性弱,存在產品入位困難、應力裝配等問題,設計階段研究團隊提出應針對此問題對系統工裝進行優化設計。最終翼盒數字化調姿裝配系統采用多臺數控定位器,實現產品的定位調姿。采用產品連接工藝球頭方式入位,入位后通過測量交點孔偏差,進行整體無應力調姿解決了傳統裝配由于產品吊裝變形造成的入位困難、強迫定位、位置精度差的老大難問題。

②溫度補償。

傳統翼盒工裝存在熱膨脹變形問題,鋁合金產品熱膨脹系數為0.023mm/m/℃,地面基礎熱膨脹系數為0.01mm/m/℃,兩者相差0.013mm/m/℃,造成工裝與產品的不協調。因此,在整個系統設計階段就對傳統的工裝形式進行了改進,翼盒數字化裝配系統的工裝主體采用了與產品同材質的鋁合金,且在地面和鋁合金工裝底座之間設置滑軌,使工裝與產品整體隨溫度變化而變化。通過該方法提高了產品和工裝的協調性,避免了裝配過程中由溫度引起的伸縮變化造成定位精度低的問題。

(2)技術狀態控制。

翼盒數字化裝配系統涉及柔性定位、精密制孔、自動測量與檢測等眾多先進技術,是機械、電子、控制、計算機等多學科的交叉融合。在前期翼盒的設計方案的制定過程中,研究團隊就對系統的軟件換版、硬件升級改造進行了嚴格的把控,同時企業內部也建立切實有效的管理制度,實行多級審核來保證系統軟硬件在升級換版過程中的版本得到有效控制并具有可追溯性。

1.2 驗證過程監控

數字化集成裝備的驗證過程是由設計理念轉化為實物的關鍵步驟,是系統裝備功能性、適用性、穩定性及可靠性等各項性能指標的充分暴露和展現階段,從前期數字化裝備的應用實踐來看,驗證過程中隱藏很小的一個問題就可能為正式產品加工應用埋下重大安全質量隱患。為此,要嚴格監控數字化裝配系統驗證過程,對于過程的監控從兩個監測入手:一是監測系統裝備的功能性和適用性,二是監測其穩定性和可靠性,通過兩個監測將絕大多數問題和隱患暴露并消除在驗證階段。

(1)功能性、適用性。

翼盒數字化裝配系統驗證內容包括固定前緣上架輔助工裝協調驗證、固定后緣工藝接頭協調驗證、上下壁板保型框協調性驗證、翼肋保型與上架定位方式、自動制孔加工檢測驗證、下翼面接頭定位與制孔等。

(2)可靠性、穩定性。

翼盒數字化裝配系統驗證了包括固定前后緣上架調姿定位、固定前后緣裝配誤差分析、自動制孔效率驗證、自動制孔穩定性驗證、裝配過程前后緣變形監測等。

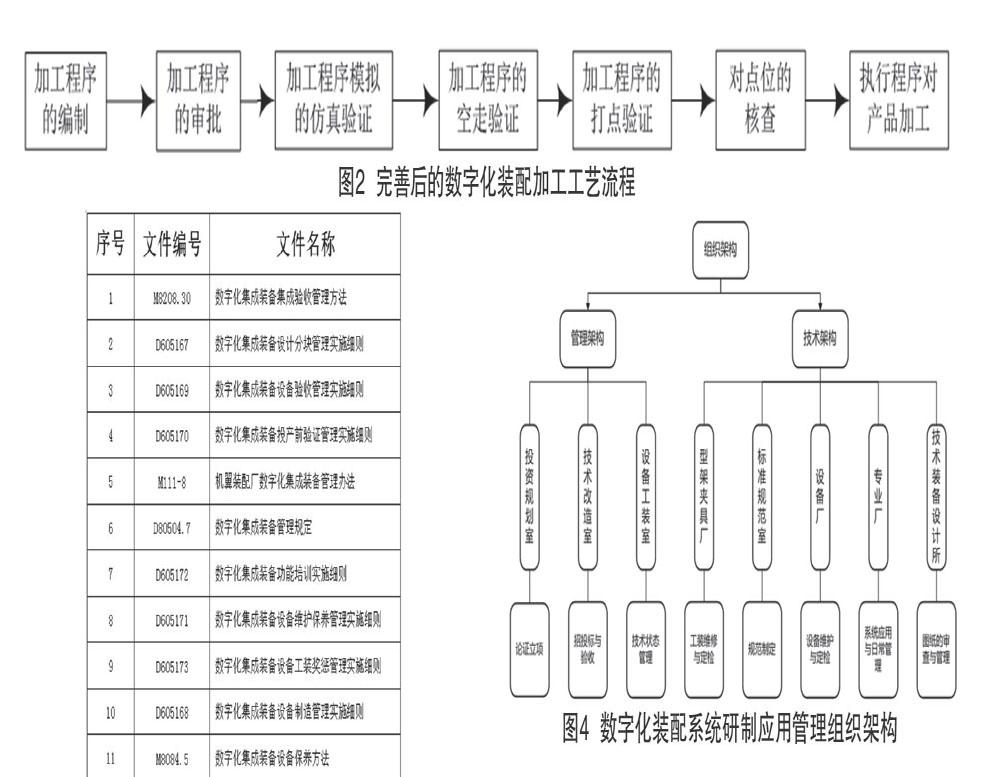

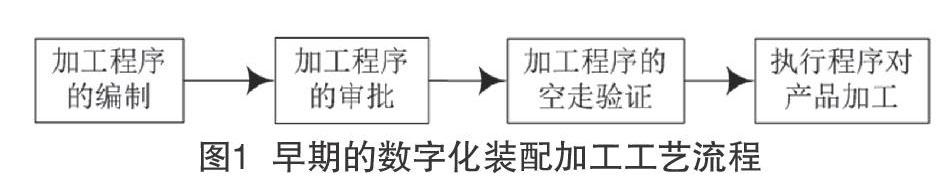

1.3 生產過程管控

評價數字化集成裝備體系應用成功與否的關鍵在于生產加工階段,而流程規范化、標準化又是該階段的靈魂所在。目前多數企業還沒有形成一套完整規范的數字裝配系統工藝性、操作性指導文件。根據前期的梳理總結,本文認為數字集成裝備的生產過程管控應從以下四個方向入手,即工藝流程標準化、操作過程規范化、過程風險顯性化、檢查設置差異化。以下為翼盒數字化裝配系統生產過程管控下的四個標準化。