噴墨打印防滑陶瓷墨水的研制

張天杰 周軍 劉騰

摘 要:本文采用釉用原料及納米材料制備防滑陶瓷墨水,研究墨水中固相成分對釉面性能和顏色墨水發色的影響。確定n(SiO2)/n(Al2O3)為2.21時的D墨水,噴墨量26~78g/m2時,可制備光澤度8度以內、釉面細膩且防滑系數>55的低風險防滑產品,同時省去傳統施保護釉的工藝,提高產品生產的數字化程度;也確定BaO可改善低光防滑墨水的手感,但不利于防滑性能的提高;簡單闡述了防滑墨水的原理。

關鍵詞:陶瓷墨水;防滑;摩擦系數

1 前 言

全拋釉由于優美多變的花色、超高的亮度受到廣大用戶的喜愛。近幾年,雖有各種新型瓷磚產品推出,但全拋釉仍是現在的主流,而長期以來卻忽略了由于瓷磚不夠防滑帶來的安全問題。目前,國家未對瓷磚制造企業制定嚴格的防滑標準,但全世界的地面滑倒安全隱患日益突出,諸如滑倒導致傷殘的案件數不勝數,給人們帶來的傷害及財產損失與日俱增[1,2]。因此,研發技術人員更應關注瓷磚產品的防滑性能。

提高瓷磚防滑性能常用的方法有:提高釉溫法、施干粒法、凹凸模具、防滑劑。前三種方法都存在高防滑等級導致低防污性能,工藝復雜,成本高等問題,后者存在不耐磨,防滑性能失效的問題[3-5]。本實驗將釉用原料及納米材料制備成防滑陶瓷墨水,采用最新的噴墨打印技術將墨水打印至陶瓷釉上,提高瓷磚的防滑性能,同時研究了墨水的固相成分對防滑性能和顏色墨水發色的影響。

2 實 驗

2.1 墨水制備

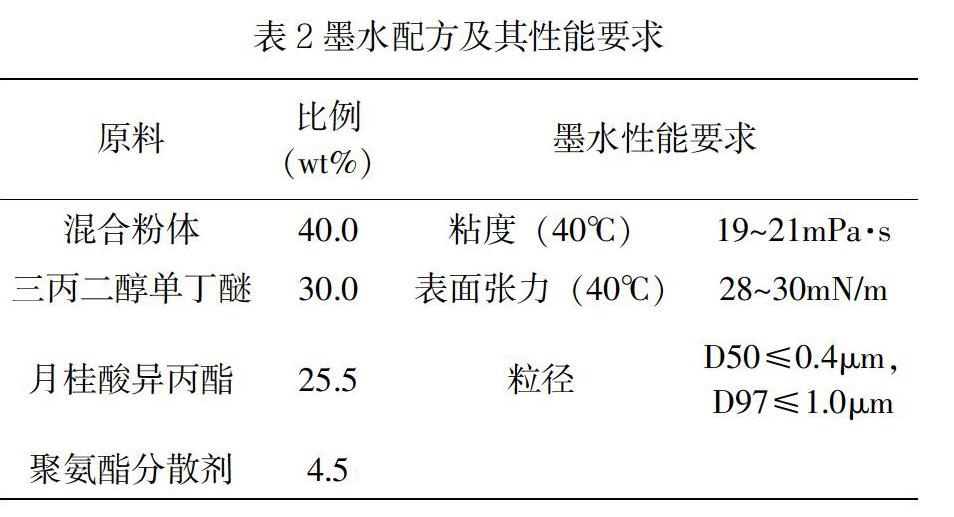

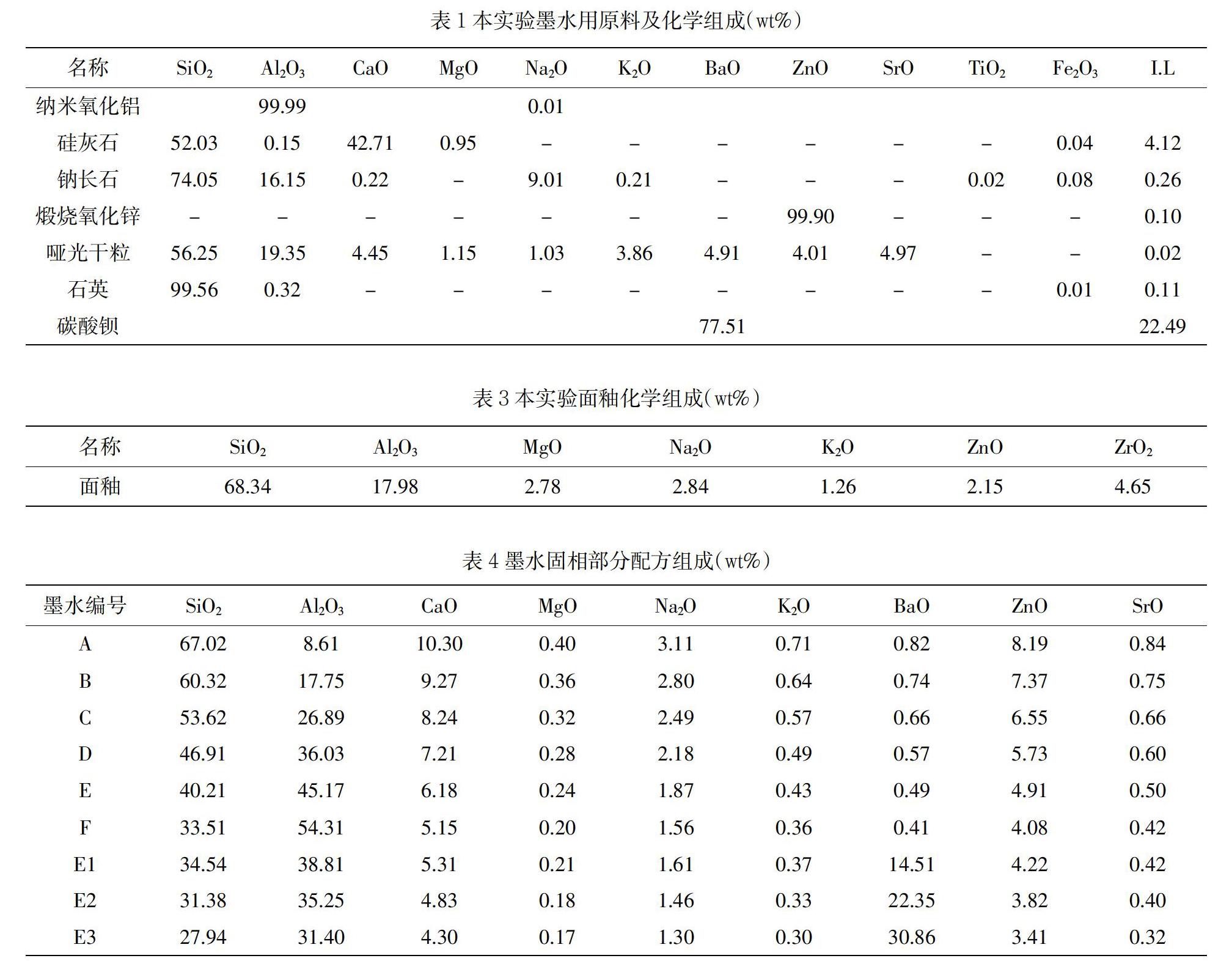

采用表1中所示的原料,將各原料采用振動磨研磨至D50≤5μm,D97≤10μm,其中納米氧化鋁無需處理,將處理后的粉體按照表2配方使用實驗砂磨機將粉體混合研磨至合適粒度,調整墨水性能后過濾即成墨水樣品。

2.2 實驗設計

采用表3配方的釉作為本實驗的基礎面釉,在該面釉的基礎上打印防滑墨水,燒成溫度1200℃,燒成時間50min,研究墨水的固相成分對防滑性能、顏色墨水發色等釉面性能的影響。墨水中固相成分如表4所示。

2.3 性能檢測與表征

采用LABSTAR LS1型砂磨機制備各墨水樣品;

采用BM-III型摩擦系數測定儀測試釉面在潮濕狀態的摩擦系數[6、7];

采用WGG60-E4型光澤度儀在60°入射角下測試釉面光澤度;

采用CR-10 Plus型色度儀測試墨水在釉中的發色;

采用WHX-7000型數碼顯微鏡測試釉面形貌。

3 結果與分析

3.1 墨水中固相成分對釉面性能的影響

3.1.1 n(SiO2)/n(Al2O3)對釉面性能的影響

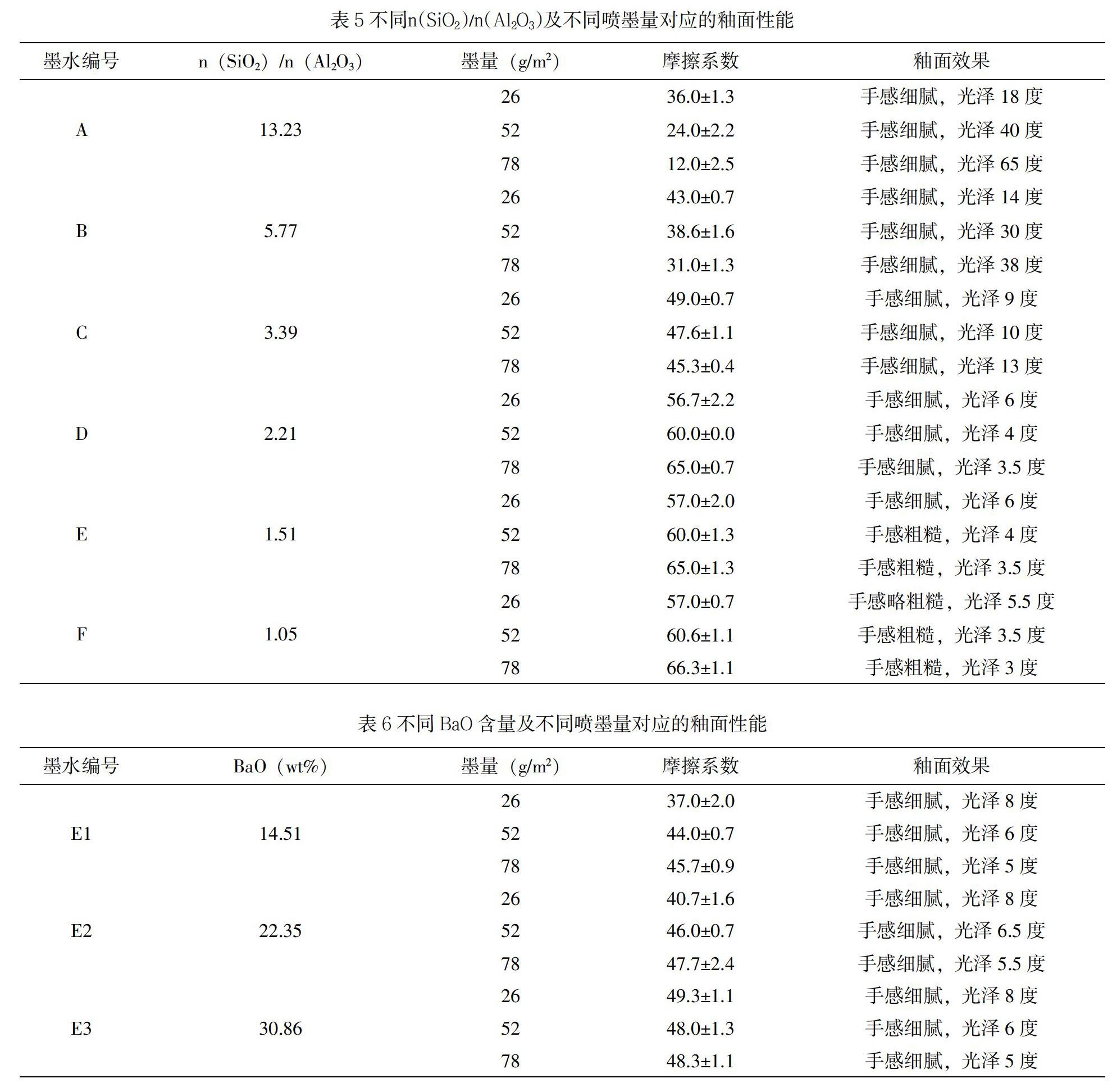

墨水中固相成分中的n(SiO2)/n(Al2O3)及噴墨量對釉面最終的性能影響很大,如表5所示。當3.39≤n(SiO2)/n(Al2O3)≤13.23時,噴墨量從26g/m2提高至78g/m2,釉面光澤度逐漸提高,釉面摩擦系數逐漸降低,且摩擦系數都小于54,未達到防滑低風險水平[7]。當1.05≤n(SiO2)/n(Al2O3)≤2.21時,噴墨量從26g/m2提高至78g/m2,釉面光澤度逐漸降低,釉面摩擦系數逐漸提高,摩擦系數都大于55,達到防滑低風險水平[7]。但當1.05≤n(SiO2)/n(Al2O3)≤1.51,噴墨量≥52g/m2時,釉面手感粗糙,防污性能差。同時,從表5可知,當n(SiO2)/n(Al2O3)為2.21時,可得到釉面效果最好的防滑產品。當n(SiO2)/n(Al2O3)為1.51時,則需要特別注意噴墨量對釉面手感的影響。隨n(SiO2)/n(Al2O3)的降低,即Al2O3用量提高,釉面光澤度降低,摩擦系數提高,但提高到一定程度后釉面手感及防污性能受到影響,這與Al2O3可提高釉的熔融溫度,增加熔體的高溫粘度有關[9]。

3.1.2 BaO含量對釉面性能的影響

文獻[8]提到,BaO可提高釉料的防滑性能,本文在E配方的基礎上添加BaO,研究其對釉面性能的影響,如表6所示。加入BaO,釉面光澤度相對E樣品有所提高,但摩擦系數卻明顯降低,雖提高BaO含量至30.86%時,摩擦系數有所提高,但仍小于54,未達到防滑低風險水平[7],但釉面手感更細膩,防污性能更佳,這也是防滑性能稍差的原因。BaO常用于無光釉的助熔劑,但當用量較大時,反而會提高熔融溫度[9],從而導致摩擦系數先降后升。

3.2 墨水中固相成分對顏色墨水發色的影響

考慮到26g/m2的噴墨量即可制備高摩擦系數、低光澤度且細膩的釉面,因此,只研究26g/m2的噴墨量下,固相成分對藍色、紅棕、黃色與黑色四色墨水發色的影響,如表7所示。隨n(SiO2)/n(Al2O3)的降低,即Al2O3用量提高,鋁離子與藍色墨水中的鈷離子形成更多高溫穩定的鈷鋁尖晶石,藍色墨水藍值提高,發色加深,但紅值降低,總體發色較好;紅棕墨水紅黃值都降低,發色變差,與鋁離子取代部分紅棕墨水中鐵和鉻離子有關,但D墨水對應的發色不影響圖案設計;黃色墨水發色影響不明顯;黑色墨水由紅黃調黑色向藍綠調黑色轉變,不利于黑色的發色,但D墨水對應的發色不影響圖案設計。BaO的加入對藍色和黃色的影響不明顯,可使紅棕發色稍鮮艷,使黑色紅黃調適當提高,發色有所提升。

3.3 防滑墨水的原理

采用高倍顯微鏡對A、D、E防滑墨水對應的釉面放大400倍后觀察,如圖1所示。從圖1可知,A釉面表面平整,而D與E釉面產生較多10μm左右的凹坑,因此,D和E釉面具有較高的摩擦系數,由于是非常細小的凹凸狀,釉面的手感仍較好,可保證較好的防污性能。

凹坑的產生可能與墨水的溶劑組成和固相組成相互決定。由于墨水的溶劑沸點都接近300℃,瓷磚在燒制過程中,由于溶劑和分散劑組成的混合溶液不斷揮發,將薄薄的一層墨水沖破形成細小凹坑;再通過控制墨水固相組成保證墨水層的高溫粘度較高,使凹坑在瓷磚燒制后仍存在于瓷磚表面。利用這種凹凸結構,在壓力下和鞋底產生的機械咬合作用以及真空吸附作用來達到防滑效果[3]。

4 結 論

(1)隨n(SiO2)/n(Al2O3)降低,釉面防滑性能提高,光澤降低;但如果過低,則會影響釉面的手感與防污性能。當n(SiO2)/n(Al2O3)為2.21,噴墨量26~78g/m2時,可制備光澤度8度以內,釉面細膩且防滑系數>55的低風險防滑產品。

(2)在n(SiO2)/n(Al2O3)為1.51的低光防滑墨水基礎上,隨BaO提高,可使摩擦系數先降后升,光澤有所提高,釉面手感更細膩,防污性能更好。

(3)n(SiO2)/n(Al2O3)的降低,有利于藍色發色,但不利于紅棕與黑色的發色,對黃色發色影響不明顯。

(4)BaO的加入對藍色和黃色的影響不明顯,但有利于紅棕和黑色的發色。

(5)綜合釉面性能和墨水發色性能,該防滑墨水可直接做保護釉使用,減少后續施保護釉的傳統工藝。

參考文獻

[1] 馮平. 陶瓷止滑釉的技術特點與應用前景[J].佛山陶瓷,2016(236):35-38.

[2] 謝明貴,夏詩明,張杰. 防滑陶瓷磚的研究與進展[J].佛山陶瓷,2019(270):1-9.

[3] 盛正強,曹端旭,段國紅. 提高陶瓷磚防滑性能的工藝研究[J].佛山陶瓷,2019(278):23-27.

[4] 余水林,蔡細鄂,李志芳. 防滑瓷質磚的制備工藝綜述[J].佛山陶瓷,2011(183):20-22.

[5] 王彥君,石棋,王永強等. 一種防滑釉面的研制[J].佛山陶瓷,2016(239):9-13.

[6] 肖景紅等.陶瓷地磚防滑性能的測試與評價[J].中國陶瓷,2009(10):54-56.

[7] 盛正強.陶瓷磚防滑性能檢測原理初探[J].佛山陶瓷,2019(279):35-40.

[8] 汪隴軍,王賢超.濕水高防滑噴墨打印釉面磚的研究[J].中國建材科技.2019:99-102.

[9] 李家駒.陶瓷工藝學[M].中國工業出版社,2001.