液力變矩器蓋總成焊接熱循環仿真應用研究

霍春梅, 唐春, 凌錫春

(重慶紅宇精密工業有限責任公司,重慶402760)

0 引 言

蓋總成固定塊焊接由于其焊接工藝的復雜性,焊接過程中易出現焊接殘余應力大和焊接變形大等問題。通過常規的試驗方法獲得較小的殘余應力和焊接變形量,工作量巨大且不切實際,采用有限元軟件進行數值模擬可以實現其工藝過程優化,并深入了解該焊接過程的復雜現象,以及控制焊接質量的目的。

在液力變矩器蓋總成固定塊的焊接過程中,因零件自身的加工精度和焊接熱變形,直接影響了固定塊焊接后的位置精度,具體表現為變形方向不確定、尺寸不穩定、一致性差、超差和報廢率高,嚴重影響了批量生產的效率。針對以上技術難題,充分利用了SYSWELD有限元分析軟件,確定固定塊焊接后的變形規律和應力分布,基于反變形的焊接裝配工藝原理,優化固定塊焊接夾具設計,提高固定塊位置度合格率,實現批量生產。

1 蓋總成結構及焊接技術要求

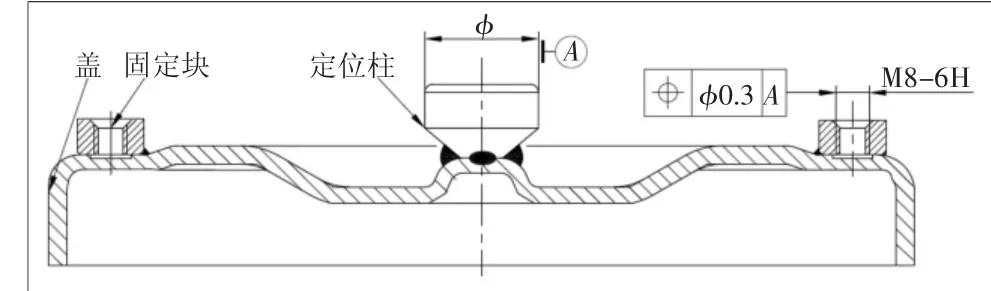

蓋總成由蓋、固定塊、定位柱組成。蓋、固定塊材料均為低碳鋼,焊接性能較好。蓋上均勻分布6個固定塊,固定塊和蓋的連接為角焊縫連接,采用熔化極氣體保護焊焊接方法。焊接后要求以定位柱軸線為基準,固定塊的位置度為0.3 mm,如圖1所示。

圖1 蓋總成結構示意圖

2 焊接有限元模型分析

2.1 焊接熱源模型的確定

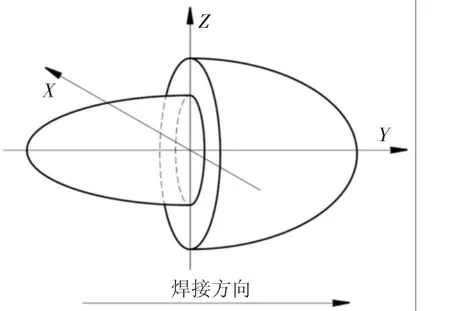

弧焊焊接熱源具有局部集中、瞬時和移動的特點。使得焊接溫度場隨熱源能量的大小、加熱工件的時間及熱源的空間位置變化而變化,從而導致焊接各個部分的熱量分布不均勻,焊后會產生殘余應力和變形[1]。因此,一個準確的焊接熱源模型是保證模擬的溫度場、應力場和實際結果是否吻合的重要前提。本文采用的焊接方法為MAG焊,采用雙橢球熱源模型作為熱源模型,模型如圖2所示。

2.2 焊接應力場有限元分析

圖2 雙橢球熱源模型

焊接殘余應力的產生是因為焊接溫度場分布不均勻,焊縫區溫度高,母材溫度相對較低,在冷卻時,焊縫區金屬液體收縮受限,從而形成了焊接殘余應力。目前研究焊接應力場和變形的理論方法有固有應變法、熱塑性分析、黏彈塑性分析等。由于材料非線性、幾何非線性等因素的存在使得焊接應力場成為一個高度非線性的問題。本文計算焊接應力場和變形就基于熱彈塑性分析理論。

在焊接有限元法中,通常先將模型離散成有限個單元,然后在單元上添加溫度增量。再用dσ表示位移增量,K表示總剛度矩陣,dF表示總載荷向量,根據式dσ=dF/K,可求解出位移增量dσ,通過式dεe=Bdσe可知道單元節點位移增量dσe與相應各個單元內應變增量dσe之間的關系,最后由熱彈塑性應力和應變增量之間的關系方程dσ=Ddε-CdT,可求得各個單元的應力增量dσe,通過以上這些公式,便可知道整個焊接過程的瞬態應力、應變及最終的焊接殘余應力和變形大小[2-3]。

3 SYSWELD分析軟件及模型建立

3.1 有限元模型及網格劃分

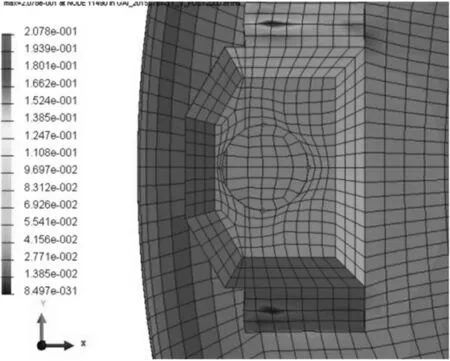

將模型對稱處理,只進行1/6模型的網格劃分,再進行對稱處理。有限元網格模型如圖3所示。

以焊縫為中心進行網格的劃分,盡量保證焊縫及其周圍區域的網格質量,根據模型大小來確定網格尺寸,焊縫區網格尺寸(垂直于焊接方向)盡量不要超過3 mm,焊縫區域平行于焊接線的方向網格尺寸盡量不要超過之前尺寸的兩倍。并且盡量使用六面體對焊縫部分進行網格劃分。

圖3 蓋總成有限元網格模型

3.2 參數設計

表1 焊接技術參數

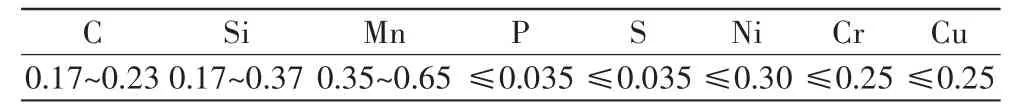

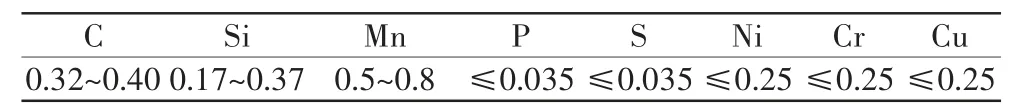

表2 母材蓋(20鋼)化學成分質量分數[4] %

表3 母材固定塊(35鋼)化學成分質量分數[4] %

在第一次使用軟件時需要定位求解器,求解器設置完成后,進入焊接向導,開始焊接參數的設置。

本案例焊接方式采用的是MAG焊,焊接速度為工藝中已經確定的40~60 cm/min,通過設置每條焊縫的開始時間和結束時間,可以確定焊接順序,如第一條焊縫的開始時間為0,結束時間為5,中間有一個間隔,第二條焊縫的開始時間可以設置為6,結束時間可以設置為11,依次類推,在本案例中模擬的是雙槍對稱焊,即同一個固定塊兩側的兩條焊縫設置的時間一樣。

熔池長度的計算有一個經驗計算式:L=CUI。式中:C為比例長度,不同焊接方法C值不同,MAG焊一般取C為3.8~4.8;U為電弧電壓;I為焊接電流。

線能量=UI/焊接速度×有效率。根據經驗MAG焊有效率一般取0.8~0.9。

圖4為固定塊成型過程中溫度變化圖,經分析線能量為800,基本與實際焊接過程相符合。

4 試驗結果與分析

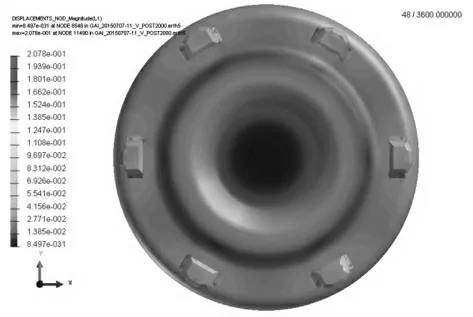

圖5為蓋總成固定塊雙槍對稱焊后,冷卻1 h到室溫20 ℃時整個蓋總成變形量趨勢圖,整個總成節點位移量的變化范圍為0 ~0.2 mm, 從顏色分布可以看出,定位柱藍色區域,離焊縫區域較遠,本身也設置為約束組,變形量為0,節點主要變形量集中于固定塊焊縫周圍,變形量一般在0.08~0.15 mm之間,紅色和紫色區域變形量較大,最大為0.2 mm,但是在圖中出現的很少,主要集中在焊縫節點上。

在固定塊螺紋孔邊緣取4個節點如圖6所示,對固定塊螺紋孔變形量進行進一步的分析。

圖4 焊縫成形過程中溫度變化圖

圖5 固定塊焊接后整體變形量趨勢圖

圖6 固定塊螺紋孔4個節點圖

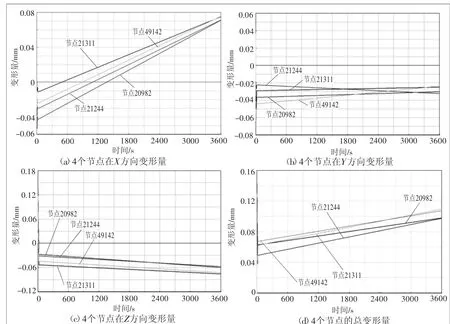

所研究4個節點在X、Y、Z方向的變形量和4個節點的總變形量曲線如圖7所示。

圖7分別展示了圖6所示4個節點隨時間的變形量,X方向近似為徑向方向,焊接過程中變形量為先向外脹了約0.05 mm,經過1 h冷卻變形量為向內收縮0.08 mm。Y方向近似為圓周方向,焊接過程中變形量為先向負Y方向變形了0.06 mm,經過1 h冷卻變形量為向負Y方向變形了0.03 mm。Z方向經過1 h冷卻變形量為向負Z方向變形了0.06 mm。總成變形量向內收縮0.12 mm。

圖7 4個節點在X、Y、Z方向的變形量和4個節點的總變形量曲線

圖8 固定塊焊接后點分布圖

圖9 固定塊焊接后殘余應力分布圖

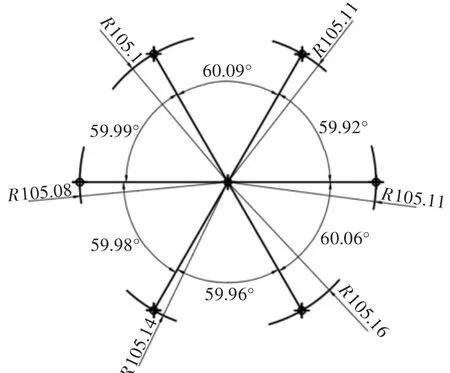

計算結果與實際焊接件三坐標測量結果變形趨勢基本一致,固定塊焊接后螺紋軸線向內偏移,螺紋孔間存在一定的角變形。變形量與實際測量(如圖8)偏差不大。圖8 為固定塊焊接夾具分度圓在設計時向外偏移0.3 mm的焊接結果,焊接后,固定塊螺紋孔中心到定位柱中心的距離為105.08 ~106.16 mm,固定塊變形量為0.14 ~0.22 mm。

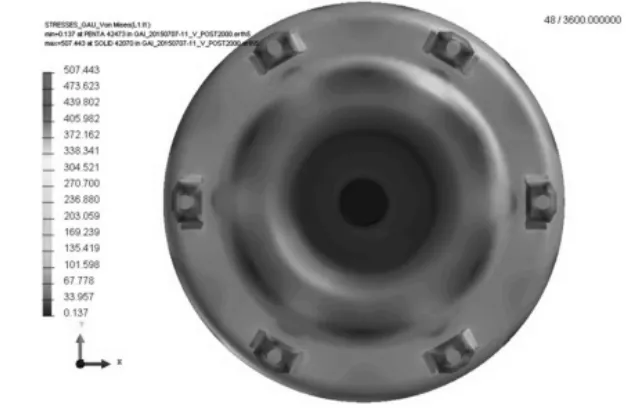

焊后殘余應力分布如圖9所示,殘余應力最大值為507 MPa,主要在焊縫區域。

5 夾具優化設計

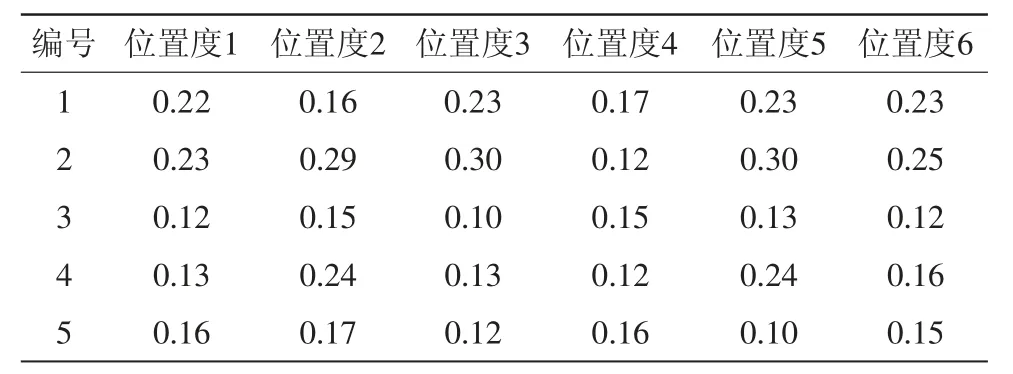

根據有限元分析軟件的分析結果,得出了固定塊焊接后的變形規律,以定位柱軸線為基準,向內收縮。變形量約0.15 mm左右。在固定塊焊接夾具設計時,基于反變形的思想,增大固定塊分度圓直徑,即增大夾具的定位半徑值,由原來的105.00 mm增加到105.15 mm,固定塊焊接后整體收縮,蓋總成固定塊位置度可以達到產品設計要求。蓋總成固定塊焊接夾具實物如圖10所示,通過SYSWELD 有限元軟件模擬優化了圖1中的φ值,使產品位置度合格率顯著提高。如表4所示。

夾具調整優化前固定塊的位置度為0.3~0.5 mm之間,優化后位置度合格率顯著提高,可以滿足批量生產要求。

6 結 語

1)應用SYSWELD有限元分析軟件分析焊接變形,分析結果與實際情況較吻合,為生產實際和工藝參數的優化提供了重要的參考。

2)根據有限元分析的結果確定了蓋總成固定塊焊接變形趨勢是固定塊軸線向內收縮,變形量約為0.15 mm。

圖10 蓋總成固定塊焊接夾具圖

表4 蓋總成位置度三坐標檢測結果 mm

3)依據焊接變形范圍,在夾具設計和焊前裝配預留一定的軸向間隙以抵消固定塊焊接后的變形量,保證焊接后產品的尺寸精度達到設計要求。