剪叉式高空車多層剪叉機構受力分析計算

劉丹, 陸進添, 段曉宇, 張建新

(三一帕爾菲格特種車輛裝備有限公司,江蘇南通226400)

0 引 言

剪叉式高空作業平臺用于室內、室外的登高作業中,其結構一般由平臺、叉架、底盤3部分組成,其中叉架的設計最為關鍵。

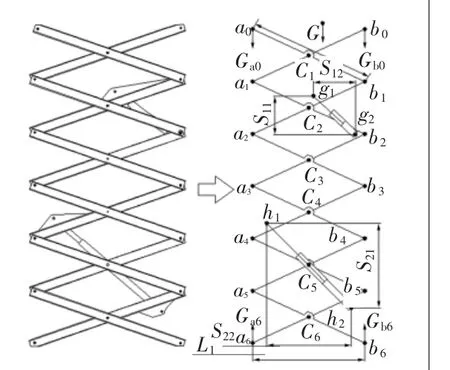

剪叉機構因為其結構形式簡單、可靠性良好而廣泛應用在叉架設計中,一般由升降液壓缸、剪叉臂、轉動銷軸等結構組成,如圖1所示。從結構上看,升降液壓缸兩端分別鉸接于剪叉臂支耳, 內叉和外叉分別在兩端和中點處進行鉸接,同時,內剪叉臂的一端通過銷軸與底盤連接固定,另一端通過滑塊與平臺連接;外剪叉臂一端與底盤通過滑塊連接,另一端與工作平臺鉸接[1]。

如圖1所示,以6層剪叉式高空車為例,首先利用能量守恒定律計算油缸力,再通過受力分析得到各鉸點的受力狀況,并通過應力試驗對理論分析方法的可行性進行校驗,最終將應力試驗與理論分析結果相互對比分析,進而綜合判斷剪叉臂各部位和整體受力大小和分布,從而為后期的校核提供參考和依據。

圖1 剪叉車高空車

1 工作原理

從運動方式看,叉架整體的運動變化是液壓缸的活塞運動使附近叉架受力而直接發生內、外叉之間相對夾角變化,再通過叉架之間的鉸接作用使該力和運動得以傳遞,最終使叉架整體高度變化[2],最終借助其他部件的配合而實現送人到達高處進行作業的實際作用。

2 受力分析過程

2.1 模型的簡化

以叉架整體為對象,其分別受到底盤作用于鉸點和滑塊處豎直向上的力Ga6和Gb6、工作平臺作用于鉸點和滑塊處豎直向下的力Ga0和Gb0(忽略摩擦力)。由于叉架受力均位于前后兩個平行平面內,且兩平面受力情況相同,因此可將模型簡化為一個二維平面[3],如圖2所示,需要設計的參數如表1所示。

圖2 叉架模型的簡化

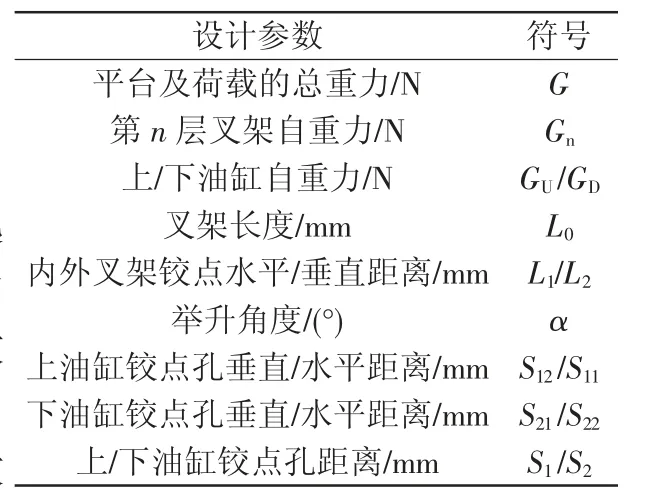

表1 某系列叉架結構設計參數

2.2 油缸推力計算

2.2.1 油缸長度

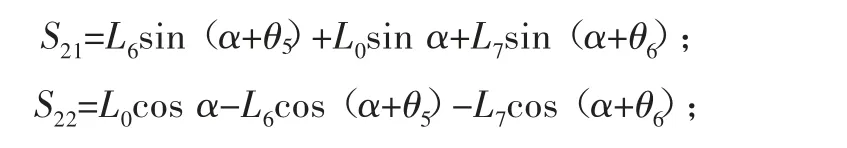

當剪叉機構起升角度為α時,下油缸周圍各鉸點參數的定義如圖3所示。

根據三角函數關系,可計算得下油缸長度S2:

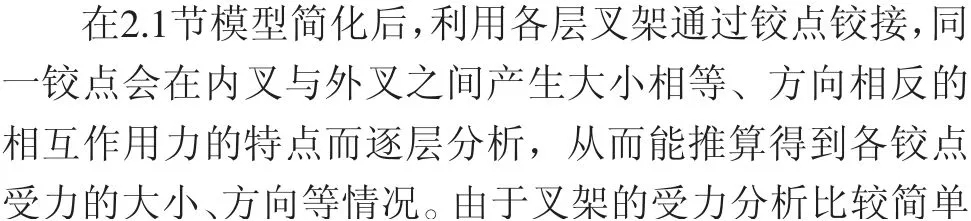

2.3 單層叉架受力分析

3 整車應力試驗驗證

3.1 數據分析

在完成針對各鉸點力的計算分析后,通過實際狀況下整車的應力試驗所得數據與之對比,從而對理論分析的現實可行性進行判斷。現作如下設計輸入,如表2所示。

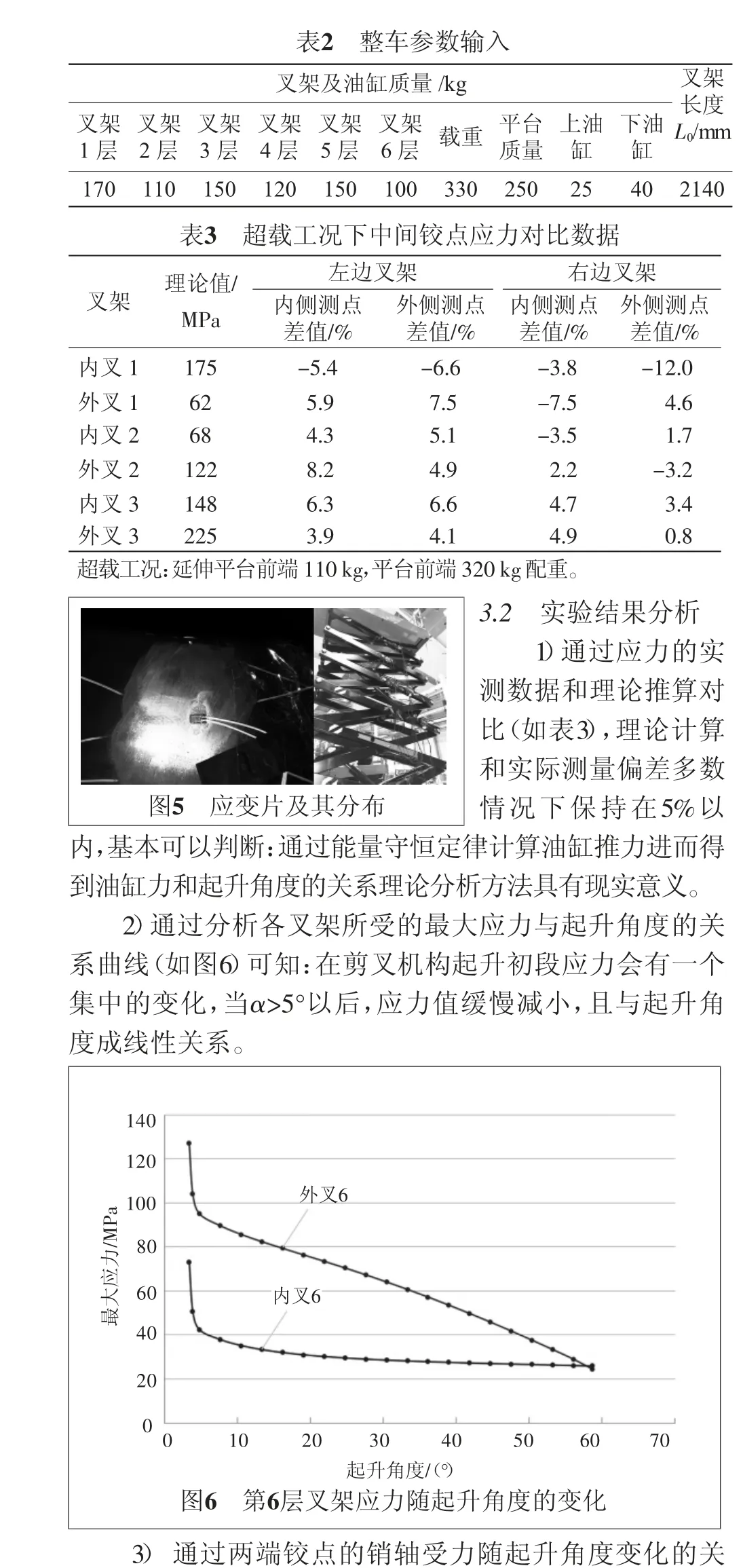

結合第2節受力分析可計算得出理論值。再通過應力試驗,在盡可能靠近鉸點位置處布置應變片記錄應力數值如圖5所示,記錄起升25°時的應力數值。以中間鉸點為例,得到如表3所示數據偏差表。

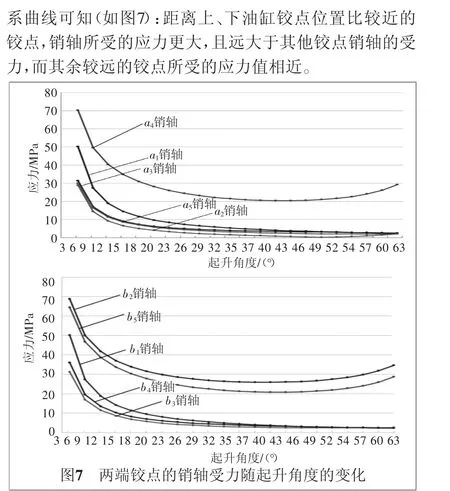

4 結 論

對多層剪叉機構整體的分析中,首次從做功的角度出發,利用能量守恒定律,以起升角度映射叉架起升的各個工作狀態,推導出了油缸力與起升角度的變化關系,進而通過逐層受力分析得到各鉸點的受力變化情況。并且通過實際工況下的應力試驗數據與理論分析的結果對比分析,驗證了利用能量守恒定律計算油缸推力的方法的正確性。