某型動力機車牽引變流柜的優化設計

賈金生, 馬思群, 孫彥彬, 馬瑞, 霍洪升, 賈博元

(1.大連交通大學 機車車輛工程學院,遼寧 大連116028;2.大連工業大學 藝術與信息工程學院,遼寧 大連116400;3. 大連科技學院 機械工程學院,遼寧 大連116052)

0 引 言

牽引變流柜作為機車上主要的電氣裝備,內部裝有大量電器元件,機車在高速運行時極易產生振動,可能影響電器設備的正常工作,甚至會影響列車的運行安全。故在牽引變流柜的設計中,如何設計在保證安全性和可靠性的同時減輕自重,又不會致使成本過高成為主要研究課題[1]。

1 變流柜體模型的建立

變流柜是采用鉚接及內部設備采用螺栓聯接相結合的框架結構形式,采用不銹鋼材料,厚度全部在10 mm以下。根據企業提供的實體圖與二維圖樣,在SolidWorks三維建模軟件中直接建立變流柜的實體模型,將建立好的模型文件生成iges格式,導入功能強大的有限元分析軟件Hypermesh中,對其進行離散,完成網格劃分。

建模時采用剛性單元模擬鉚接和螺栓聯接,其內部電器元件采用質量單元Mass21進行模擬,變流柜整體采用板殼單元shell181離散,單元大小為10 mm。在牽引變流柜與車廂地板及側墻連接螺栓處分別設置3 個方向平動自由度約束。建立的模型單元數為267 397個,節點數為268 852個,總質量為659.1 kg,有限元模型如圖1所示。

2 靜強度分析

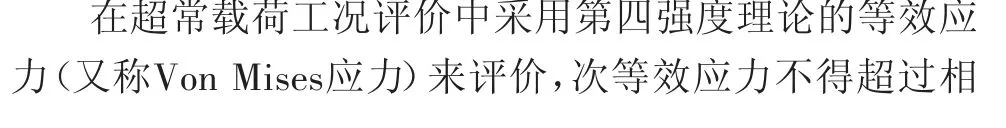

2.1 建立工況

根據BSEN12663-1-2010《鐵道車輛車體結構要求》的標準[2],牽引變流柜受慣性力對其施加超常載荷工況,加載方式:在縱向施加±3g、橫向±1g、垂向(1±c)g等三向加速度,其中c按設備位置取1,g取9.81 m/s2。超常載荷工況計算如表1所示。

圖1 牽引變流柜有限元模型

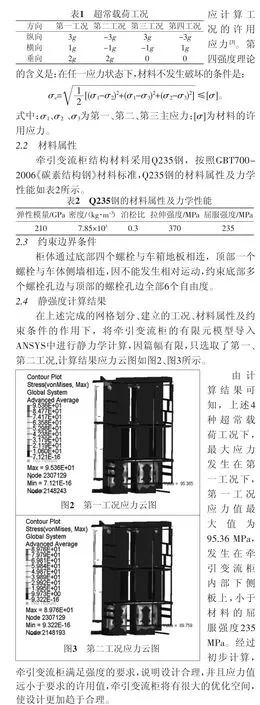

3 Optistruct軟件的優化方法

4 牽引變流柜結構優化設計

4.1 牽引變流柜優化數學模型

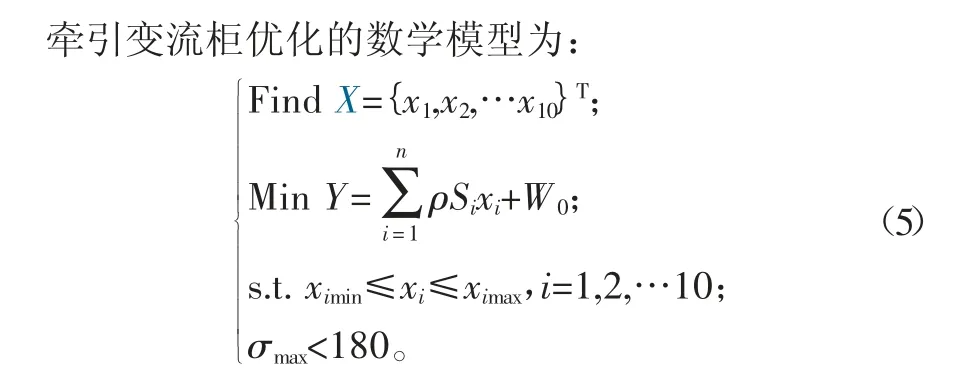

牽引變流柜有限元模型基本由板殼單元構成,以變流柜的板殼結構的板厚為設計變量,最大應力為約束條件,變流柜的總質量最小為目標函數,運用Optistruct軟件對牽引變流柜的板厚進行尺寸優化。

式(5)表明,尺寸優化的設計變量共10個,根據標準選擇應力值180 MPa作為約束條件。牽引變流柜優化時各設計變量初始值及其變化范圍如表3所示。

4.2 變流柜尺寸優化結果分析

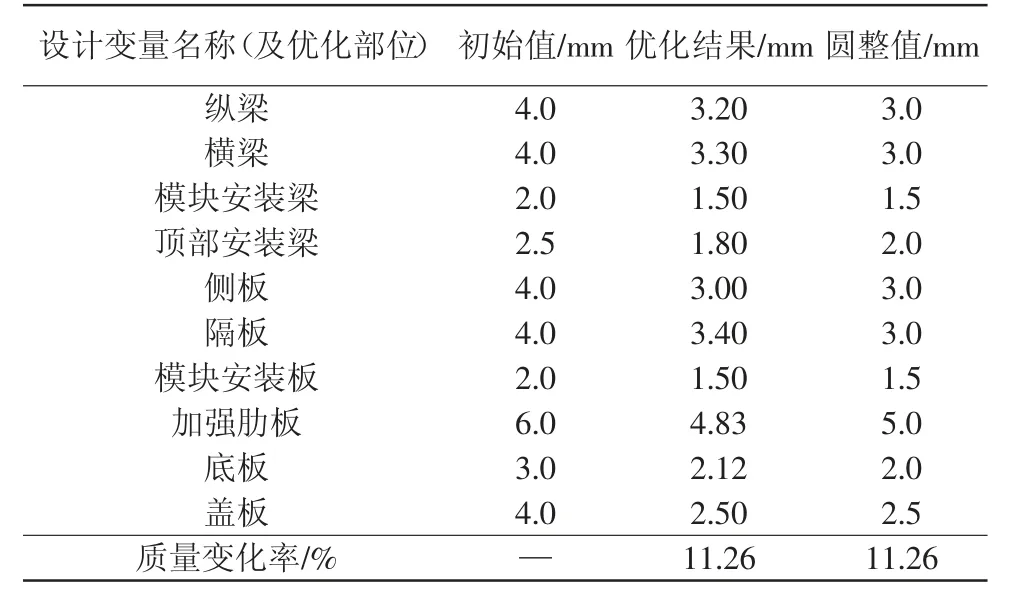

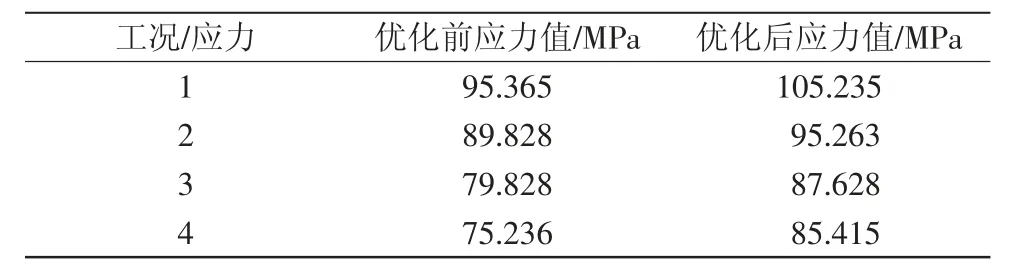

考慮到實際制造過程中板材的厚度不可能為眾多的零散非整數,應對設計變量的優化數值進行圓整,查找《機械設計手冊》選取標準值,圓整結果如表4所示。優化前后應力值見表5。

表3 優化設計變量初始值及其變化范圍

表4 設計變量優化后結果

表5 應力優化前后變化值

根據表4、表5可知,優化后的設計變量數值與優化前相比有所下降,4種工況下的最大應力值均有上升,但均小于材料屈服強度,柜體應力分布更加均勻。優化后自重為584.9 kg,質量降低11.26%,達到了輕量化的目的。

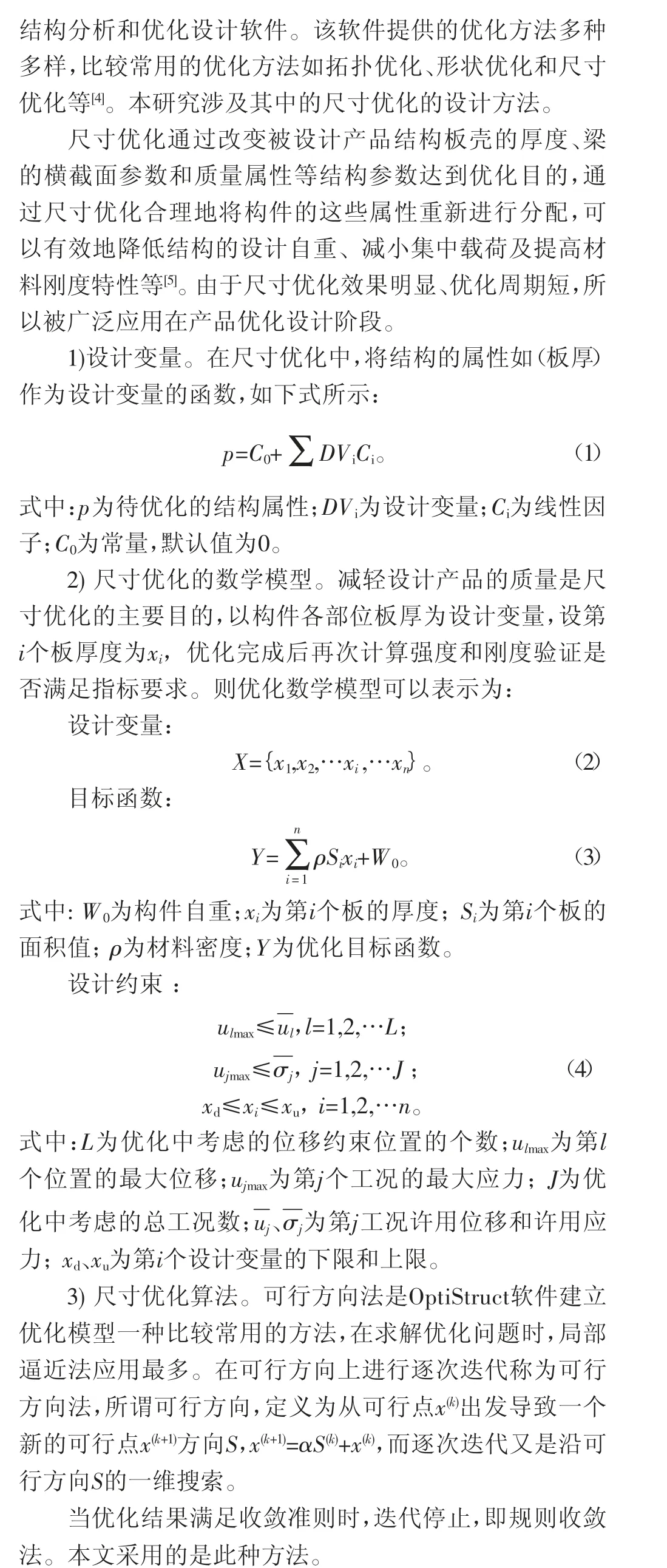

4.3 優化前后模態對比結果分析

模態為結構的固有振動特性。結構每一階模態由固有頻率、阻尼比和振型組成。模態分析的微分方程可參考文獻[6],本文不作贅述。

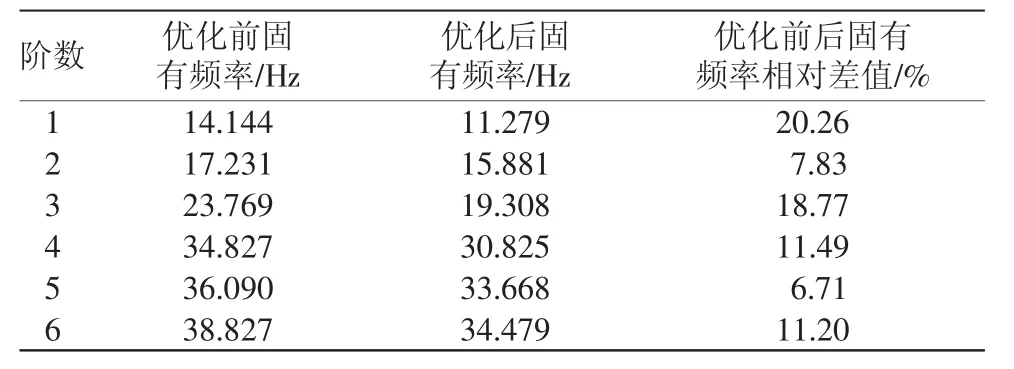

計算中采用ANSYS支持的Block Lanczos算法,對牽引變流柜體的模態進行分析,低階振型對構件的振動特性影響顯著。故提取變流柜前6階低階模態,得到相應的固有頻率及振型。由于篇幅有限,只截取了優化前后第1階模態云圖,如圖4、圖5所示,優化前后結構的固有頻率結果如表6所示。

根據表6的對比分析結果顯示,優化后的各階模態均大于10 Hz,且沒有20 Hz的模態出現,滿足相關標準的要求,且固有頻率變化率不大。

5 結 論

牽引變流柜經過結構優化,在滿足強度要求的同時,使其質量下降11.26%,達到了輕量化的目的。

圖4 優化前第一階模態

圖5 優化后第一階模態

表6 優化前后固有頻率對比

優化設計后,應力分布更加均勻, 側板、蓋板、橫梁等在優化前應力分布較小,材料特性并沒有得到充分利用,優化后應力分布增大,相應的板厚隨之降低,依然滿足強度要求,在各個板厚變化的情況下,優化后的模態的數值均大于10 Hz,滿足相關標準的設計要求。

牽引變流柜通過尺寸優化減重明顯,說明尺寸優化是輕量化設計中一種有效的優化方法,本文研究內容可以為其它相關工業產品的輕量化、經濟性設計提供一定的參考。