基于PID控制的帶式輸送機自動糾偏裝置設計與仿真

劉志忠, 董路明

(河南理工大學 機械工程學院,河南 焦作454003)

0 引 言

在帶式輸送機運輸過程中常常會出現輸送帶跑偏現象,當輸送帶跑偏量超出了某個限度,就會對生產過程造成不利影響。據統計,輸送帶跑偏引起的事故占帶式輸送機出現事故的10%~30%[1]。由于輸送帶的特性、帶式輸送機本身的結構特性等多方面因素共同影響, 輸送帶跑偏問題至今為止仍未取得有效解決。目前解決輸送帶跑偏的重要措施可歸結為兩種:1)輸送帶發生跑偏后關掉帶式輸送機后,人工對其滾筒或托輥組的位置進行糾正;2)在帶式輸送機上每隔6~10組托輥加設1組調心托輥組, 在帶式輸送機運行中起到糾偏功能, 該方法分為無源糾偏與有源糾偏2種托輥組裝置。本文在分析這2種托輥組裝置基礎上,采納了其優點,與智能控制技術相結合,創新設計出一種用電力驅動的自動糾偏裝置。該裝置能在帶式輸送機工作過程中實時對輸送帶發生跑偏時及時糾偏,提高了糾偏裝置的糾偏性能,使帶式輸送機能持續穩定運輸。

1 輸送帶跑偏原因分析

在帶式輸送機工作過程中輸送帶發生跑偏的主要原因是輸送帶的受力不平衡,輸送帶在橫向額外受到了力ΔF的作用,如圖1所示。

帶式輸送機在空載運行與載物運行狀態下發生跑偏現象的直接原因可分為兩類。

圖1 膠帶跑偏示意圖

1)帶式輸送機制造或安裝過程不合理,包含安裝調試后引起輸送帶內的應力分布不均勻等。例如滾筒生產過程中滾筒直徑不一致,輸送帶跑偏方向為滾筒直徑較大的一側(跑高不跑低);滾筒軸線不平行,輸送帶會往松的一側跑偏(跑松不跑緊)。托輥生產或者長時間工作導致托輥軸歪斜或者托輥無法轉動,使托輥軸線與輸送帶中心線不垂直,輸送帶運動時會產生側向力。托輥尺寸加工存在誤差, 造成輸送帶與托輥徑向接觸的面積不相等,使輸送帶在托輥上存在傾角,引起輸送帶跑偏。輸送帶接頭部分連接不平直,導致輸送帶橫向受力不均勻。

2)在輸送機載物運行過程中,存在物料在輸送帶上分布不均及滾筒、托輥的黏性等外界因素,這些情況不可避免。例如物料在輸送帶上分布不均使物料總體重心與托輥中線位置產生偏離,在重力作用下,輸送帶會發生偏移。輸送帶兩邊緣磨損、破損后,因輸送帶兩邊存在不同大小的摩擦阻力,輸送帶兩側的拉力就不均勻,輸送帶會向拉力較大一側跑偏。在使用輸送機前應認真調試,機器工作期間及時更換受損零件以減少跑偏發生率。

2 糾偏裝置的設計

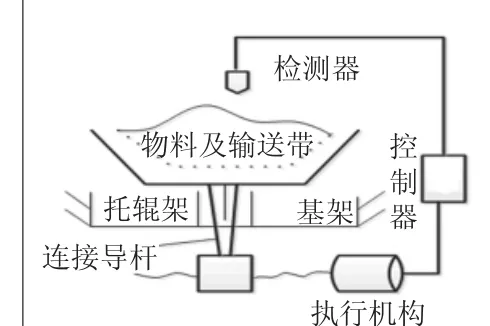

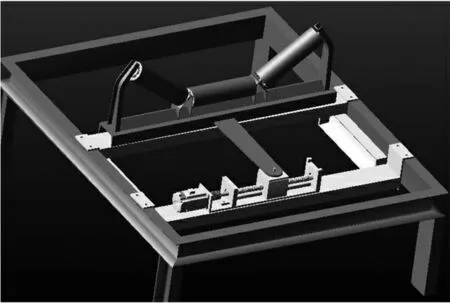

根據帶式輸送機跑偏原因分析,設計了自動糾偏裝置結構方案。輸送帶自動糾偏系統由位置信息采集模塊、智能控制系統、執行機構模塊三部分組成,以托輥架為控制對象,間接控制輸送帶。帶式輸送機自動糾偏系統工作原理為:通過圖像傳感器對輸送帶橫向位移進行數據采集,然后將信息傳輸給微處理器,在處理器內經過控制算法計算出控制量,最后控制電動機工作,通過調節滾珠絲杠上螺母移動帶動托輥架旋轉合適的角度,使輸送帶回到原來的位置。糾偏裝置的作用主要是讓托輥架旋轉一定角度,需要對托輥架施加一個推力。糾偏裝置的執行機構加入滾珠絲杠,執行機構的滾珠絲杠上螺母與托輥架中間部分用導桿連接,螺母上有固定銷,插在導桿末端的長孔里。推力導桿連接托輥架中間部分比連接一側部分更加穩定,原因是在一側加連接導桿會導致在糾偏過程中托輥支架單側受力會增加新的不確定沖擊力。自動糾偏裝置結構方案示意圖如圖2所示。

3 仿真模型受力分析

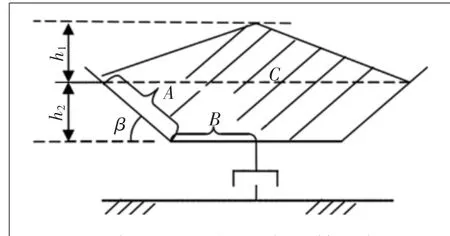

本文選用的帶式輸送帶基本參數如下:輸送帶寬為1000 mm,托輥標準直徑D0=89 mm,托輥組間距L=1200 mm,托輥長度為315 mm,托輥壁厚為2 mm,托輥槽角β=30°,選輸送帶的阻尼系數Ψ=1.67×104N·s/m,輸送帶的剛度系數η=8.0125×107N/m,物料種類為煤,煤密度ρ=750 kg/m3。在啟動后1 s內達到以1 m/s 的速度穩速運行。為方便計算將托輥及上部物料堆放狀態簡化成圖3所示的情形。

從圖3分析可知,輸送帶糾偏裝置受到物料總壓力F為

圖2 自動糾偏裝置機械系統圖

圖3 物料對托輥壓力計算分析圖

式中:A為側托輥長度,取315 mm;B為梯形底部長度的一半,取185 mm;C為虛線長度,取860.6 mm;h2為梯形高度,h2=Asin β=175.5 mm;h1為三角形的高,取h1=h2=175.5 mm。

把數值代入可得F=1618.5 N。

帶式輸送機在實際工作當中,托輥除了受物料與輸送帶壓力外,還會受其他力的影響,在對帶式輸送機整機系統模型的深入研究當中,都會考慮輸送帶的壓陷阻力和托輥的轉動慣量。

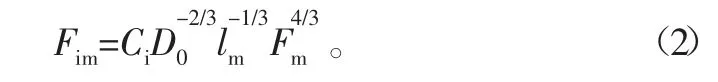

由于輸送機在運作過程中會產生了壓陷阻力,對輸送帶而言,壓陷阻力是阻礙輸送帶運行的力。輸送帶會對托輥產生一個反作用力,在分析托輥受力情況下必須考慮到輸送帶壓陷阻力帶來的影響。槽型托輥壓陷阻力計算方法[2]:產生在中間托輥上的壓陷阻力為

產生在側托輥上的壓陷阻力為

底部正上方物料重力為壓在中間托輥上的壓力,在側托輥上的物料重力的分力為側托輥上的壓力,可知:中間托輥壓力Fm=928.45 N;側托輥上方物料重力為345.02 N;物料的壓力Fz=345.02×cos β=298.8 N。把各數據參數代入式(2)、式(3)可得Fim=133.28 N,Fiz=31.89 N。

輸送機系統里的托輥組數量很大,托輥作為轉動部件,不能不考慮其轉動慣量。因此,該仿真系統也會考慮到托輥的轉動慣量給系統帶來的影響。

托輥中各質點在運動的過程中在不同的半徑上運動,因此在計算時不能用旋轉部分的質量來代替,需用托輥的轉動慣量和等效質量。文獻[3]計算了部分托輥組的等效質量,并給出了承載段托輥的等效質量及轉動部分的質量,從給出的數據可得帶寬為1000 mm、托輥直徑為89 mm、托輥組等效質量為9.961 kg。

由回轉剛體的運動方程可得

由牛頓第二定律可得

空心圓柱轉動慣量的公式為

當托輥作為研究對象時,托輥受到的張力為F張,托輥的張力阻礙著輸送帶運行,那么輸送帶也會給托輥一個反作用力,大小與托輥張力相等、方向相反。

根據式(4)、式(5)可得

式中:M為托輥的回轉阻力矩;ω為托輥的角速度,當輸送帶帶速為1 m/s時,ω=22.48 rad/s;r1為托輥內圈半徑、r2為托輥外圈半徑,mm。

把數據代入式(6)、式(7)可得:J=0.0077 kg/m2,F張=19.48 N。

在仿真系統里,除了給托輥施加壓力、壓陷阻力產生的力、托輥轉動慣量產生的力之外,還需要在其中一個側托輥上加一個擾動力,用來模擬輸送帶在實際工作中受到不平衡的力而發生跑偏的情況。本文設計加入一個初擾動力25 N和一個以正弦變化的力,該擾動力隨著時間變化而變化。

4 控制系統設計

4.1 PID控制技術與特點

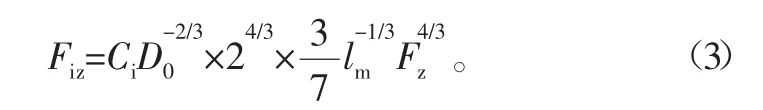

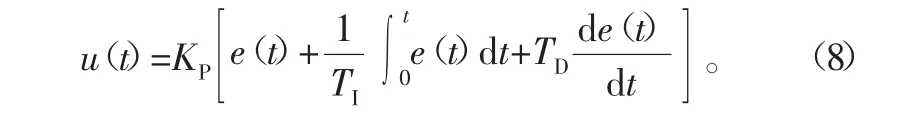

PID控制在經典控制理論中技術成熟,20世紀30年代末出現的模擬式PID調節器,至今仍在非常廣泛地應用[4]。PID控制系統原理圖如圖4所示。

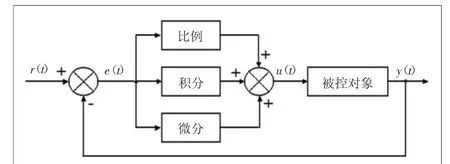

圖4中,r(t)是給定值,y(t)是系統的實際輸出值,被控制對象為步進電動機。PID 控制器的輸出u(t)為步進電動機每1 s運行的步數,通過給定值與實際輸出值比較構成控制偏差e(t)。e(t)作為PID 控制器的輸入,把這個偏差值作為新的輸入,以歷史數據和偏差的出現率作為依據來調整輸入值,將比例控制、積分控制和微分控制相結合來控制被控對象[5]。

圖4 PID算法控制原理圖

4.2 系統控制器設計

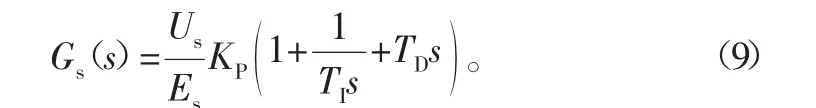

其控制規則為

依據傳遞函數定義,將PID控制的準則轉換為

式中:KP為比例系數;TI為積分時間常數;TD為微分時間常數。

1)比例控制:在步進電動機的加速度過程中發揮主要作用,控制器將把e(t)成比變化,電動機的加速度隨KP值變大而增大。2)積分控制:PID輸入的偏差信號和PID輸出信號的積分成正比,輸出的增大或者減小是通過對偏差積分的作用,積分環節在e(t)=0時停止作用。3)微分控制:PID的偏差與PID輸出的變化率成正比,微分控制作用是加入修正信號防止控制器發生過度調節的情況。

5 ADAMS仿真

5.1 仿真系統模型建立

帶式輸送機自動糾偏裝置仿真控制系統的分析是基于ADAMS機械系統仿真軟件實現的。由于ADAMS建模軟件是主要用于機械產品中的虛擬產品開發方面的軟件,研究復雜系統的運動學和動力學關系[6]。但在實體建模方面不如SolidWorks平臺。本設計實體模型是在SolidWorks三維建模環境中建立的,ADAMS中的機械系統模型如圖5所示。

圖5 ADAMS中的機械系統模型

在SolidWorks環境里畫好的模型另存為.parasolid格式,把保存的文件的后綴改為.xmt_txt。把后綴改為.xmt_txt是為了避免模型中多個實體的重復。在模型導入之后,建立好各個零件的約束,在ADAMS環境中給托輥模型添加初始狀態的力,同時給托輥添加一個隨時間變化的擾動力,設置前5 s為擾動力作用,PID不控制,5 s后開始控制,仿真時間設置為10 s,仿真步數設置為500步。

5.2 仿真結果

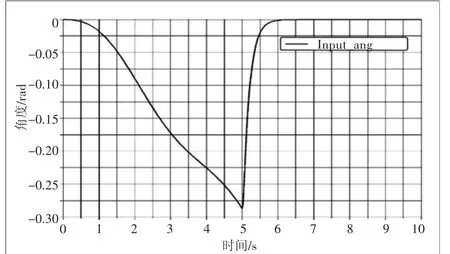

在加以20幅度的正弦變化的擾動力下仿真,最后得到的仿真結果如圖6所示。

圖6 托輥旋轉角度

從仿真曲線來看,前5 s,在擾動力的作用下托輥架偏轉一定角度,這時PID不控制,5 s后,PID控制器開始控制,在開始控制的1 s內,完美地達到了預控制的角度,且曲線平穩、無震蕩。總體看來,設計的糾偏裝置在PID控制器的調節下能穩定準確地達到糾偏所需要的角度。

6 結 語

就輸送帶跑偏問題, 分析了輸送帶跑偏的原因,創新設計了輸送機自動糾偏裝置結構,并基于SolidWorks環境平臺創建了三維模型,在分析PID控制技術特點的基礎上,運用ADAMS對糾偏裝置進行了仿真。結果證明,將設計的機械系統與智能控制技術結合起來的糾偏裝置在帶式輸送機工作過程中能及時、準確地自動糾偏,且運行穩定、可靠,在解決帶式輸送機跑偏的問題上具有一定的啟發意義。