地下連續墻鋼筋籠吊裝技術應用研究★

劉 朋 亮

(中鐵二十一局集團第二工程有限公司,甘肅 蘭州 730030)

1 概述

在深基坑開挖過程中,地下連續墻圍護形式作為一種有效的圍護形式取得較好發展,然而在地下連續墻施工中,鋼筋籠吊裝屬危大工程。吊裝時不僅要保證鋼筋籠的精確到位,同時還應注意吊裝過程中的安全問題。黃河等[1-3]結合具體工程實例,對超大尺寸地下連續墻鋼筋籠吊裝技術進行探討,包含吊點設置、吊裝方法及洞門處加強處理等內容。王志華等[4,5]以鋼筋籠從水平到豎直的起吊過程中不同角度建立能夠模擬動態吊裝過程的有限元模型,并進行現場試驗。結合數值模擬和現場試驗結果分析了動力效應影響下的籠體受力規律,確定了吊裝過程的最不利工況。田維彪[6]以穗莞深城際深圳機場站工程為例,對地下連續墻鋼筋籠分段吊裝施工技術進行了分析,具體包括鋼筋籠吊裝設計和鋼筋籠制作和吊裝,最終取得良好的施工效果。鞏玲娜[7]通過對大型鋼筋籠吊裝安全風險分析及安全風險控制措施研究,結合工程實例,對吊裝作業中的吊裝方案設計、安全風險控制等關鍵技術進行了詳細論述。張功英[8]分析超厚砂層旋挖擴孔灌注樁施工技術應用,總結了旋挖擴孔灌注樁施工技術要點。論文結合某城市軌道交通工程深基坑中地下連續墻施工,對超長超重鋼筋籠吊裝作出深入研究,從計算環節入手,合理布置吊具索具,細化吊裝措施,以期提高超厚砂層地質條件鉆孔灌注樁施工技術水平,保證樁基工程施工質量。

2 起重設備選型

本工程地下連續墻鋼筋籠幾何尺寸為27 m×6 m×0.66 m,主要為“—”形式,鋼筋籠厚度為660 mm,最大鋼筋籠重量為26.4 t(含措施鋼筋及吊具等)。現場配置一主吊和一副吊雙機抬吊鋼筋籠。施工便道路面是鋼筋混凝土結構,施工道路地基處理采用拋石擠淤下墊50 cm后,采用HRB400 Φ8單層鋼筋網片、采用C25混凝土硬化厚度為20 cm,保證路面平整度在±2 cm以內,以保證吊車行走平穩安全。

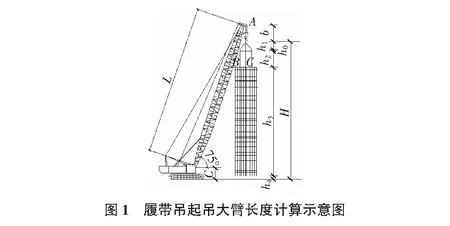

2.1 鋼筋籠吊裝主吊機伸臂高度的選定

本設計鋼筋籠大小尺寸為27 m×6 m×0.66 m。在選定主吊機豎直高度的時候不僅要考慮主吊最大仰角為75°,還要考慮鋼筋籠在吊起后能自由旋轉180°,且不碰撞主吊大臂(見圖1),滿足BC>3 m;取為3.2 m。

根據加工吊具的尺寸h0=0.5 m,h1=2.6 m;

因此:AC=BC×tan75°=11.94 m;

h2=AC-b-h1-h0=11.94-2.0-2.6-0.5=6.84 m;

H=h0+h1+h2+h3+h4=0.5+2.6+6.84+27+0.5=37.44 m。

其中,h0為扁擔高度;h1為扁擔吊索鋼絲繩高度;h2為鋼筋籠吊索高度;h3為鋼筋籠高度;h4為鋼筋籠距地面高度;b為起重滑輪到吊鉤距離,取2 m。

計算可得起吊機大臂長度為(H+b)/sin75°=40.83 m,由于地面距大臂下軸底高約2 m,故取主吊大臂長度為40.83-2=38.83 m,取整數39 m。因此吊機大臂長度取39 m,滿足施工要求。

2.2 吊車噸位的選定

根據以上計算可知,需選能夠滿足在作業半徑最少12 m范圍內吊起26.4 t鋼筋籠的履帶吊,為滿足施工安全需要,故選擇主吊為130 t履帶吊、副吊為80 t履帶吊,可知主吊130 t履帶吊大臂伸長為39 m,作業半徑為12 m時,最大起吊重量為36.7 t>26.4 t,滿足施工安全需要。

3 吊點布置及檢算

在結構力學中,根據彎矩平衡原理可知,當結構的正彎矩和負彎矩相等時,結構整體所受的變形影響最小。因此,鋼筋籠吊點位置設置與驗算如下。

3.1 鋼筋籠縱向吊點布置及驗算

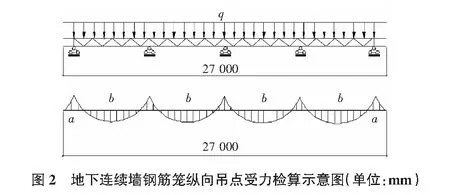

縱向吊點布置及其檢算示意圖見圖2。

如圖2所示,縱向設置5組吊點,根據彎矩平衡原理,計算公式如下:

+M=-M

(1)

+M=qb/8-qa/2

(2)

-M=qa/2

(3)

4b+2a=27

(4)

按照以往吊裝施工經驗,為便于后期卸扣拆除,將鋼筋籠頂吊點移動至距左端0.8 m處,具體吊點布置如下:0.7 m,7.6 m,5.7 m,5.7 m,5.7 m,1.5 m(如圖3所示)。

由受力平衡可知,當鋼筋籠起吊時滿足:

2T1′+2T2′+T3′=26.4 t

(5)

T2′=T3′

(6)

0.7T1′+7.6T1′+13.76T2′+

19.46T3′+25.16T2′=16×26.4

(7)

解得:T1′=2.98 t;T2′=T3′=6.81 t。

主吊機130 t履帶吊在鋼筋籠回直的過程中受力逐漸增大,鋼筋完全豎直時達最大受力狀態,即為鋼筋籠及吊具的總重26.4 t。

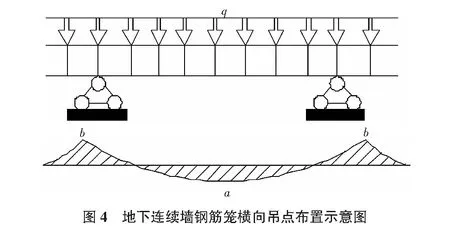

3.2 鋼筋籠橫向吊點布置及其驗算

同樣由彎矩平衡定理得,正彎矩和負彎矩相等時鋼筋籠整體變形最小。長度27 m鋼筋籠橫向吊點布置示意圖見圖4。

計算公式如下:

+M=-M

(8)

+M=qb/8-qa/2

(9)

-M=qa/2

(10)

b+2a=6

(11)

計算可得:a=1.24 m,則b=3.52 m。

因此橫向吊點布置形式為:1.24 m+3.52 m+1.24 m。

3.3 吊具、吊點受力計算

3.3.1鋼絲繩受力計算

扁擔受力示意圖見圖5。

吊裝鋼籠的主吊鋼絲繩直徑長為56 mm,縱向單根長20 m,鋼絲繩采用6×37+1,由《起重吊裝常用數據手冊》查得鋼絲繩數據,安全系數K取值為8。

1)130 t主吊鋼絲繩卸扣強度驗算。吊具與鋼筋籠的重量之和約為26.4 t。當主吊單機吊鋼筋籠時,鋼絲繩處于受拉狀態,其單根拉力為:26.4/2sin60°=15.24 t,選擇直徑為60 mm的6×37+1,應力為1 668 MPa的鋼絲繩;安全系數取值K=8,可以計算出該鋼絲繩的臨界破斷拉力為23.802 t>15.24 t;滿足施工安全要求。由圖5可知,扁擔下部鋼絲繩單根所受最大拉力為26.4 t/4sin60°=7.62 t,選擇直徑為43 mm的6×37+1,應力1 668 MPa的鋼絲繩;安全系數取值K=8,得出該鋼絲繩的臨界破斷拉力為12.159 t>7.62 t滿足施工安全要求,因此主吊卸扣可采用25 t卸扣。

2)80 t副吊鋼絲繩卸扣強度驗算。由上計算已知,副吊最大受力為21.8 t,因此副吊扁擔上部單根鋼絲繩最大受力為21.8 t/2sin60°=12.58 t,查詢可得,選擇直徑為52 mm的6×37+1,σ=1 668 MPa的鋼絲繩;取其安全系數K=8,則可以計算出該鋼絲繩的臨界破斷拉力17.469 t>12.58 t,滿足施工安全要求。由受力分析可知,副吊扁擔下部鋼絲繩的受力最大可達到21.8 t/4sin60°=6.29 t,選擇直徑為39 mm的6×37+1,應力1 668 MPa的鋼絲繩;取其安全系數K=6,則可以計算出該鋼絲繩的臨界破斷拉力為9.845 t>6.29 t,滿足受力要求。因此副吊卸扣可采用16 t卸扣。

3.3.2鋼筋籠吊點受力計算

鋼筋籠吊裝施工過程中,共布置了10個吊點(4個主吊點,6個副吊點),當鋼筋籠豎直時,主吊點的受力達到最大狀態,并且此狀態下僅有主吊點受力,因此主吊點滿足強度要求時能保證吊裝施工過程的安全。

根據計算公式(吊點受鋼筋籠全部荷載時):

As=K×G/(η×2×fy)×sinα

(12)

其中,As為吊點鋼筋橫截面面積;K為安全系數,取值為2;G為鋼筋籠及吊具重量;η為吊點系數;fy為HPB300鋼筋設計標準抗拉強度,取值為270 N/mm2;sinα為吊點鋼筋與卸扣始終保持垂直,故取α=90°。

計算可得:As=2 400 mm2。

如選擇HPB300 Φ28鋼筋,該鋼筋截面面積Ag=2.8×2.8×3.14=2 461.76 mm2>2 400 mm2。

故選擇HPB300 Φ28鋼筋滿足施工安全要求。

3.3.3吊點處焊縫計算

吊點U型加固筋采用HPB300 Φ28鋼筋,與鋼筋籠HRB400主筋焊接,采用雙面搭接焊,按照規范要求,焊縫長度為5d=28 cm;施工過程中為更加安全可靠的完成施工作業,焊縫長度采用雙面焊,焊縫長度為10d=56 cm,厚度為0.3d=9.6 mm,寬度不小于0.7d;焊條采用J502型(熔敷抗拉強度420 N/mm2)。

1)鋼筋抗拉力。鋼筋抗拉力N=σcon×As。其中,N為鋼筋抗拉力;σcon為鋼筋冷拉控制應力,根據建筑手冊取值530 N/mm2;As為鋼筋冷拉前的截面面積,計算得615 mm2。計算可得焊縫的抗剪能力為N=325 950 N。

2)焊縫抗剪能力計算。焊縫抗剪面積為:9.6×128×2=2 457.6 mm2。計算可得焊縫的抗剪能力,抗剪能力為標準抗拉能力的0.6倍,考慮鋼筋的標準抗拉強度270 N/mm2,因此取小值。

3)焊縫最大受力計算。當鋼筋籠處于豎直狀態時,焊縫處所受力達到最大,計算得:0.6×270×2 457.6=39.81 t。已知鋼筋籠重26.4 t,分攤到每個吊點受力為26.4/4=6.6 t,遠小于焊縫最大受力39.81 t,由此可確定,吊點焊縫強度滿足施工安全要求。

4 結語

在某城市軌道交通工程地連墻施工的鋼筋籠吊裝過程中,通過確定主吊機伸臂高度,合理選定吊車噸位,優化鋼筋籠吊點布置,吊具、吊點計算等措施,使地下連續墻鋼筋籠的吊裝順利完成,保證了工程的施工安全和施工質量,取得了良好的效果。