某鈦白廠酸解尾氣改造方案比較

鞏鑫賢

(中海油石化工程有限公司,山東 濟南 250101)

硫酸法鈦白生產中,酸解是一個重要工序,分為間歇法和連續法,由于連續法能耗較高,全球超過90%的鈦白生產企業采用間歇酸解[1]。酸解過程反應激烈,放熱量大,溫度高,且單位時間內產生的酸氣量非常大,還夾帶著部分未分解的鈦礦粉,處理困難。酸解氣中含SO2、SO3、硫酸等,具有較強的腐蝕性,廢氣處理難度大,能耗高,設備的投資費用高。山東某硫酸法鈦白廠酸解尾氣中SO2、SO3和硫酸酸霧排放超標,不滿足DB37/2376-2013《山東省區域性大氣污染物綜合排放標準》中第四時段排放限值(重點控制區,SO2≤50 mg/m3)的要求,政府責令其停車改造。本文結合現場采集數據提出兩套改造方案,分別進行比較。

1 現場情況

酸解工序中6個酸解罐共用一個酸解煙囪,平均每個小時酸解1次,每次酸解時間不超過20 min,酸解時酸解罐釋放大量的酸解尾氣,瞬時流量約110000 m3/h,目前的處理工藝為從煙囪頂部噴淋廢水,吸收酸解氣中二氧化硫和固體顆粒,一級吸收后就地排放(一級吸收噴淋水量約300~600 m3/h),但排放尾氣不達標,經初步檢測二氧化硫含量仍然高達4500 mg/m3,需要對廢氣進一步處理,以實現達標排放。

鈦白粉間歇反應主要為濃硫酸和鈦鐵礦發生化學反應,反應方程式如下:

FeTiO3+3H2SO4→Ti(SO4)2+FeSO4+3H2O

FeTiO3+2H2SO4→TiOSO4+FeSO4+2H2O

目前國內常用的處理方法包括大煙囪噴淋法,水/堿液噴淋法,水/堿液噴射吸收法[2]。經過鈦白廠實際運行,這些方法都能一定程度的處理酸解氣,但是處理后尾氣難以達標排放,隨著環保指標的日益苛刻,酸解尾氣的處理更是給鈦白廠三廢處理提供了一大難題。本文介紹兩種處理工藝,為硫酸法鈦白酸解尾氣的處理提供參考。

2 方案一:文丘里噴射器

目前很多鈦白廠改造時采用大煙囪一級吸收,填料塔進行二次吸收,但是廢氣中含有一定的鈦礦粉,長期運行填料塔會出現堵塞、溝流等情況,降低吸收效率,導致酸解尾氣難以達標排放。武漢方圓鈦白有限公司自主開發的酸解尾氣處理新裝置技術,該技術的核心為文丘里噴射器,可根據酸解尾氣氣量制造不同規模的設備,處理后的尾氣中SO2、SO3和硫酸酸霧濃度排放濃度低于國家標準,在多家企業成功應用[3]。文丘里噴射器也能降低鈦白粉的堵塞問題。本方案結合武漢方圓鈦白有限公司提供的文丘里噴射器制定了一套酸氣處理方案。

2.1 工藝流程

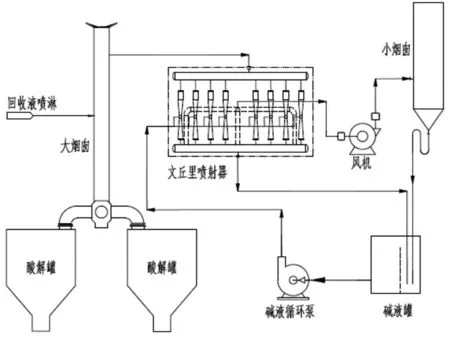

在現有的大煙囪頂部增加電動煙囪蓋,側面開一排氣口,酸解時,電動關閉酸解煙囪蓋,大煙囪中吸收液一級吸收后從酸解煙囪產生的酸解尾氣通過側排氣口進入文丘里噴射器,用質量分數>5%堿液吸收,吸收后廢氣通過引風機進入小煙囪就地排放,廢液通過堿液罐緩沖后分析其濃度,若濃度仍>3%可循環利用,若濃度較低則直接排至酸解工序現有大罐中。循環堿液和新鮮配置堿液用堿液循環泵從堿液罐送至文丘里噴射器吸收酸解尾氣。本方案的流程示意圖如圖1所示。

圖1 方案一工藝流程示意圖

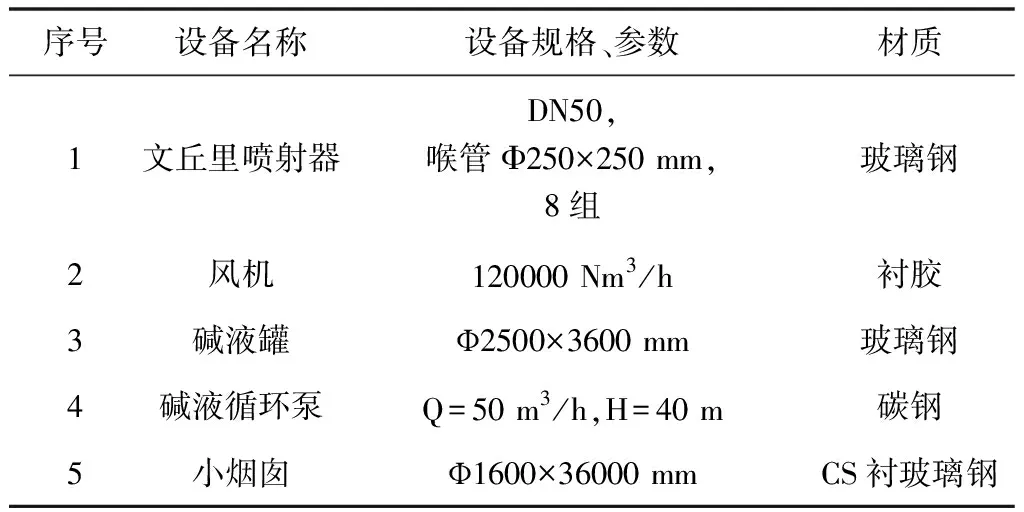

2.2 設備介紹

本方案中涉及到的主要設備包括文丘里噴射器、風機、堿液罐、堿液循環泵、小煙囪等,設備規格參數、材質等如表1所示。

表1 方案一設備一覽表

文丘里噴射器按照~30%的余量設計,確保尾氣充分吸收,設置小煙囪的目的是進一步降低尾氣中酸霧的含量,堿液罐內設擋板,回流堿液返回到擋板另一側,確保回收液中微量鈦白粉沉降排出。

3 方案二:三級吸收+旋風分離

3.1 工藝流程

結合酸解氣的特性(氣量大,溫度高,放熱大,含固體粉末等),根據工程設計的經驗,設計了2臺吸收器,在大煙囪中一級吸收后,在兩臺吸收器中再進行兩級吸收,三級吸收后尾氣達標排放。吸收器主要結構形式為底部為一水箱,盛滿三分之二堿液,水箱上部設置一個噴射吸收器和一個旋風分離器。廢氣進入一級噴射吸收器用堿液吸收后,不凝汽進入旋風分離器,氣液分離后進入二級吸收器,同樣進行吸收、分離后不凝汽通風風機排至小煙囪中進一步氣液分離后,達標排放。初步設計的工藝流程如圖2所示。

圖2 方案二工藝流程示意圖

3.2 設備介紹

本方案中涉及到的主要設備包括一級吸收器、二級吸收器、風機、堿液循環泵A/B、小煙囪等,設備規格參數、材質等如表2所示。

表2 方案二設備一覽表

一級吸收器和二級吸收器按照~30%的余量設計,確保尾氣充分吸收,設置小煙囪的目的是進一步降低尾氣中酸霧的含量,水箱中堿液按照10 min停留時間設計,循環使用,設置分析取樣檢測堿液濃度。

吸收器中噴射器A口為酸解氣入口,連接大煙囪,B口和E口為噴淋堿液入口,C口和D口與堿液罐連接,F口為不凝汽排放口與風機相連。吸收器為本套方案的核心設備,也是借鑒了文丘里噴射器的原理,結構簡單,經過模擬計算能夠有效破壞酸解氣,處理后達標排放。

圖3 一級吸收器噴射器和分離器示意圖

圖4 二級吸收器噴射器和分離器示意圖

4 方案比較

以上兩種方案均能夠有效處理酸解尾氣,處理后尾氣達標排放。通過以上兩種方案對比,總結如表3所示。

通過以上兩種方案比較,方案一采用武漢方圓鈦白有限公司提供的文丘里噴射器方案雖然投資較高,但其能耗更低,同時該方案在多個鈦白廠已投產使用得到驗證,業主方最終采用方案一進行采購安裝,并運行良好,尾氣達標排放。

表3 方案比較

5 結論

結合山東某鈦白廠提出的酸解尾氣超標的問題,本文提出了兩種解決方案,業主方綜合考慮方案一更優。經過后期實際運行,尾氣含量仍然稍微超標,我方建議將噴射堿液質量濃度由5%,提高到10%。修改后,尾氣能夠達標排放,工廠得以繼續安全運行。本文的研究為其它硫酸法鈦白廠酸解尾氣的處理提供參考。