空氣呼吸器集中式供氣系統

張曉杰

(上海聯恒異氰酸酯有限公司,上海 201500)

化工行業是國民經濟的基礎行業,化工生產中化學品種類繁多,從原料到產品(包括工藝過程中的半成品、中間體、添加劑等)大多數都具有易燃、易爆、有毒有害等危險特性,而且多數以氣體、液體狀態存在。化工裝置在檢修過程中經常要進行容器清洗、管道清洗和動設備的更換等作業,雖然在裝置檢修作業開始前已經使用氮氣或蒸汽等按照既定的吹掃流程和操作規程對工藝系統進行了吹掃,但是吹掃死角仍然無法完全避免,作業人員中毒的情況時有發生。

目前常用的防止作業人員中毒的主要方法有兩種:一種是佩戴過濾式防毒面具,靠濾盒來阻擋有毒氣體、蒸汽和有害粉塵,如3M公司的6006CN濾盒,能夠有效過濾氯化氫、二氧化硫、甲醛和氨等多種氣體和蒸汽;另一種是佩戴空氣呼吸器(又稱正壓式空氣呼吸器[1]),該系統由高壓空氣氣瓶、減壓裝置、供氣軟管和面罩組成,通過氣瓶為作業人員佩戴的面罩補充新鮮空氣,并維持面罩處微正壓,徹底隔絕有毒有害介質。

1 移動式氣瓶車供氣系統

空氣呼吸器常用的是使用移動式氣瓶車為氣源,小車自帶減壓系統,通過軟管將低壓空氣送至面罩。在作業人員少和使用不頻繁的情況下,使用移動式氣瓶車供氣較為便捷。但是當裝置停工大檢修,作業點多,作業人員多,移動式氣瓶車作為供氣方式的短板就暴露出來:第一,作業過程中,監護人員既要時刻關注作業情況,又要監控供氣氣瓶壓力防止作業人員發生窒息,容易顧此失彼;第二,每個呼吸面罩都需要獨立的供氣軟管,也就意味著,當現場存在多個作業人員同時作業時,就需要多根供氣軟管。供氣軟管的增多,容易發生相互纏繞打結,使監護人員無法分辨軟管與供氣氣瓶的對應關系,一旦發生氣瓶壓力不足,無法及時提醒作業人員及時撤離;第三,移動式氣瓶車氣瓶數量有限,供氣時間受到了限制。

2 集中式供氣系統

為解決移動式氣瓶車供氣方式在供氣時間和氣瓶壓力監控過程中暴露出來的缺點,經過前期供貨商咨詢、工藝方案篩選、工藝設計以及HAZOP安全分析,呼吸空氣集中式供氣系統完成設計定型。

2.1 集中式供氣系統構成

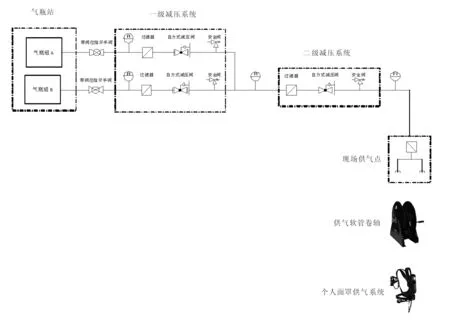

如圖1所示,集中式供氣系統主要由氣瓶站、一級減壓系統、二級減壓系統、現場供氣點和個人面罩供氣系統五個部分構成:

1)氣瓶站內設置兩個氣瓶組,一用一備,氣瓶采用200 bar高壓氣瓶。

2)一級減壓系統設置兩套,對應氣瓶站內氣瓶組,一用一備;一級減壓系統由精密空氣過濾器、高靈敏度減壓閥和安全閥等構成,主要作用是將氣瓶內的高壓氣體減壓中壓,輸送至布置在裝置內的二級減壓系統,精密過濾器用于防止高壓氣瓶內氣體潔凈度不達標,含有的油污、顆粒物等影響減壓閥的正常工作;

3)二級減壓系統由精密空氣過濾器、高靈敏度減壓閥和安全閥構成,主要作用是將中壓氣體減壓至低壓,送至各個供氣點。二級減壓系統可以根據裝置規模及作業點的多寡進行增加或減少;

4)現場供氣點能同時服務多個用戶,供氣點也安裝了精密過濾器,防止管道里的異物顆粒進入呼吸面罩。供氣軟管安裝在能自動回彈收管的卷軸上,卷軸固定在卷軸架上,卷軸架底部安裝萬向輪,方便現場使用;

5)個人面罩供氣系統,由面罩、逃生氣瓶和自動供氣切換裝置構成。

圖1 集中式供氣系統

2.2 集中供氣系統的安全設計

集中供氣系統作為防止作業人員中毒的一道重要安全保護,既要保證供氣的流量和壓力穩定,又要保證系統自身的工藝安全,防止帶來次生危害。基于本質安全的設計理念,該系統在設計過程中采取了多項措施來保證系統和人員安全:

1)氣瓶站遠離生產裝置,并設置了遮陽板,防止陽光暴曬導致氣瓶超壓。

2)為保證供氣流量和系統抗干擾性,選用了兩級減壓的方法。即一級減壓后的中壓氣體由氣瓶站接入裝置區域,二級減壓后的低壓氣體從裝置區域接入供氣點。

3)一級減壓系統和二級減壓系統均安裝了安全閥,安全閥的泄放量根據減壓閥的CV值進行了選型核算,確保減壓閥失效情況下的系統安全。

4)一級減壓系統和二級減壓系統的出口均設置了壓力傳感器,將壓力信號傳回中控室,并設置了報警,使該系統時刻處在操作人員的監控之下。

5)現場安裝了由報警燈和高音喇叭組成的聲光報警裝置,供氣系統的壓力出現低低會觸發該報警,提醒現場作業人員緊急撤離。

6)當供氣管路供氣壓力低低時,個人面罩供氣系統能將個人面罩供氣源自動切換至逃生氣瓶并發出哨聲,提醒作業人員撤離。逃生氣瓶使用時間按15 min設計。

7)個人面罩供氣系統的設計壓力大于二級減壓系統故障時能達到的最大壓力,從本質上保證安全。

8)兩套氣瓶組的供氣管路手閥均安裝了閥位指示器,閥位信號被引至中控室,方便操作人員及時獲取各個氣瓶組的使用狀態。

9)供氣管路采用食品級不銹鋼管,保證空氣質量。

10)除了嚴格審核每批次氣瓶組的空氣質量檢驗報告外,還在一級減壓系統后的供氣總管上安裝了線氧含量分析儀,實時監測輸送至裝置現場的空氣質量。

2.3 集中供氣系統的安全分析

供氣系統設計資料完成后,召集了由工藝、設備、儀表、電氣、操作和安全專業的技術人員組成分析小組用HAZOP分析方法[2-3]對該系統進行了安全分析。HAZOP分析使用了本公司最新的風險矩陣、嚴重性等級和可能性等級。以整個供氣系統作為一個節點,對多項偏差進行了分析,提出了多條建議項。建議項經過整改落實后,所有風險均控制在企業可接受范圍內。

2.4 集中供氣系統的使用測試

集中供氣系統歷經設計、采購、施工、調試和開車前安全檢查后,具備投用條件。按照既定的測試方案對系統進行了測試,以檢驗穩定性。測試方案如下:

1)根據系統設計最大承載能力配置測試人員

2)氣瓶組以及一級減壓系統由于是一用一備的關系,需要分別進行測試。

3)由于現場設置了多個二級減壓系統,確保測試過程覆蓋每一個二級減壓系統。

4)測試過程中模擬正常使用的情況,即人員隨機的接入和撤出系統,以檢驗減壓系統的穩定性。

5)測試過程中模擬某個接頭出現插拔故障,測試了大量漏氣情況下系統的穩定性。

經過測試,在額定承載人數情況下,人員隨機的接入和撤出供氣系統,一級減壓系統后壓力波動值在1 bar左右,最低壓力較聯鎖值高3 bar,有充足的抗沖擊余量。二級減壓系統后壓力波動值在2 bar左右,最低壓力較聯鎖值高2 bar,有充足的抗沖擊余量。

3 結語

集中式供氣系統很好地解決了移動式供氣系統在裝置大檢修期間存在的供氣時間短和氣瓶壓力監控不足方面存在的弊端,通過采用多點壓力信號接入中控室、氧含量在線監控和聲光報警等方式實現了供氣系統的自動化監控。大量工藝安全設計的應用,不僅提高了使用空氣呼吸器供氣系統的安全性,也使監護人員能夠更為專注的監控作業情況,確保作業安全。