天然氣單塔深冷脫氮工藝研究

蒲 育,趙德銀,2,姚麗蓉,2,崔 偉,2,王 丹

(1.中國石油化工股份有限公司西北油田分公司,新疆 烏魯木齊 830011;2.中國石化縫洞型油藏提高采收率重點實驗室,新疆 烏魯木齊 830011;3.中國空分工程有限公司,浙江 杭州 310000)

注氮氣提高采收率是縫洞型油藏提高采收率重要的方式之一。塔河油田2019年注氣增油產量在70萬t,占其總產量的10.02%,注氮氣提高采收率年減緩自然遞減率>5%,典型井采收率可提升15%。截止2019年低,塔里木盆地累計實施1332井次,增油261.1萬t,并在華北、阿爾及利亞等油田成功應用65井次,增油8萬t。預計未來10年注氮氣開發將是縫洞型油藏主要開發手段,對全球縫洞型油藏(91億t)具有推廣價值。隨著注氮氣開發的推進,發現采出的天然氣中含氮量變化大,最高可達到40%,在一定程度上影響天然氣綜合利用價值,因此天然氣脫氮工藝技術開發對高氮頁巖氣及EOR采出氣利用等均有重要意義。近年來,天然氣脫氮工藝技術的開發與應用在世界范圍受到充分關注,但是我國目前有關天然氣脫氮工藝技術研究較少[1-3]。

目前應用于工業的天然氣脫氮工藝主要包括溶劑吸收工藝、變壓吸附工藝和深冷脫氮工藝。溶劑吸收工藝是利用天然氣中甲烷等烴類物質與氮氣在液體溶劑中的溶解度不同而達到分離的目的,這種工藝因溶劑選擇困難且循環量大,還需要制冷系統,近年來工業上很少采用。變壓吸附工藝是利用吸附劑對天然氣中各組分的吸附能力隨壓力的不同而有差異的特性達到分離的目的,該方法用于天然氣脫氮時存在吸附選擇性低、吸附容量有限、甲烷回收率低等缺點[4-9]。深冷脫氮工藝是根據N2與CH4的相對揮發度不同,用精餾的方法脫除氮氣,具有處理量大、氮氣脫除率高、技術成熟可靠等特點,該工藝在工業中應用較為普遍。

在實際生產中,常用的深冷脫氮工藝是雙塔工藝流程,該流程適用于氮氣含量相對較高,處理高壓天然氣的大型脫氮裝置(處理量宜大于140×104m3/d),但這種裝置要求原料組份必須維持相對固定,當原料組份在短時間內有大幅度變化時,雙塔工藝脫氮裝置無法正常運行[4]。塔河油田注氮開采的天然氣含氮量最高已達40%、含氮量波動特別大(5%~40%),原料天然氣壓力低(300 kPa)且裝置處理量小(30×104Nm3/h),明顯不適用雙塔工藝流程。本文以塔河油田原料氣為例,從流程和工藝兩方面著手,在消化吸收雙塔深冷脫氮工藝基礎上,提出了一種適用于含氮量波動大的天然氣單塔深冷脫氮工藝流程,該工藝具有流程簡化、操作簡單,且甲烷提取率高、能耗低、對原料組份變化適應性好等特點,具體論述如下。

1 工藝流程介紹

典型的雙塔工藝流程是通過高壓塔、低壓塔分級精餾達到目的。低壓塔(操作壓力0.24 MPa)塔頂部分離出純度較高的氮氣可回收利用,而高壓塔(操作壓力:2.4 MPa)塔頂部分離出純度約為50%的粗氮氣只能作為廢氣放空,從而降低了甲烷及氮氣的回收率。

本文通過對典型雙塔工藝的優化改進,僅采用一個低壓塔(操作壓力0.24 MPa),將重沸器置于低壓塔內部,在重沸器中增加一股熱流以提高N2/CH4分離效率,達到精餾的目的,同時減少設備與冷能損失。此工藝流程為典型的開式節流循環過程——林德-漢普遜循環,原料天然氣即起制冷劑的作用,本身又被液化。原料天然氣液化并過冷后節流至精餾塔壓力,在精餾塔中脫除氮氣并經換熱器回收冷量作為產品氣輸出。僅從低壓塔頂部排除純度較高的氮氣,經回收冷量后可加以利用,裝置結構簡單,操作方便,運行可靠,流程如圖1所示。

圖1 深冷脫氮工藝流程圖

進入液化單元的原料凈化氣經壓縮機壓縮后,在換熱器Ⅰ中預冷至一定溫度進入重烴分離器,分離后的天然氣繼續進入換熱器Ⅰ液化,液化后的天然氣作為精餾脫氮塔塔底再沸器的熱源進入低壓精餾塔底部提供熱量,同時被冷卻后進入換熱器Ⅱ過冷,過冷后的LNG經節流閥節流至塔壓后進入精餾塔脫氮,脫氮后的飽和LNG從塔底留出,經LNG泵加壓至產品天然氣所需要的壓力后依次返回換熱器Ⅱ、換熱器Ⅰ提供冷量,同時復熱后作為脫氮后的產品氣輸出至管網。精餾塔頂分離出的純度較高的氮氣返回換熱器Ⅰ提供冷量。

2 損失分析

2.1 工藝流程損失計算

ex=h-ha-Ta(s-sa)

換熱器Ⅰ:ΔeexchⅠ=(e1-e39)+(e4-e5)-(e25-e22)-(e24-e10)

換熱器Ⅱ為:ΔeexchⅡ=(e3-e6)+(e10-e23)

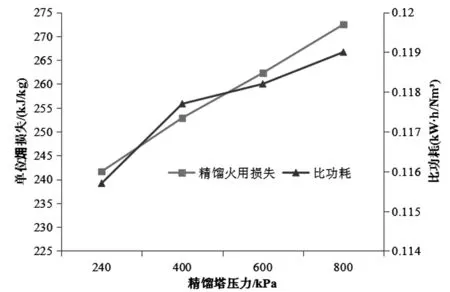

2.2 精餾塔壓力對比功耗及損失影響

圖2 同一含氮量下精餾損失及比功耗隨精餾塔壓力計算結果

3 工藝流程模擬

本文采用Aspen HYSYS軟件進行工藝流程模擬,計算邊界條件基于塔河油田注氮開采天然氣條件,即:壓力/流量:300 kPa/ 12500 Nm3/h;

組分:氮氣5%~40%、甲烷86.59%~51.59%、乙烷4.5%、丙烷1.63%、異丁烷3.8%、異戊烷4.4%、二氧化碳1.46%。

狀態方程選用PR方程,其中二氧化碳由預處理系統將其清除,換熱器最小溫差≥2.5℃,預處理系統壓降100 kPa,壓縮機等熵效率≥75%,泵等熵效率≥60%。工藝流程關鍵參數模擬結果見表1。

表1 工藝流程關鍵參數表

根據模擬結果,在不同原料氣含氮量條件下,本文提出的工藝流程都能滿足塔底LNG含氮量≤3%的要求,且有較高的甲烷提取率和產品回收率;更重要的是,把換熱器II后-80℃的兩相LNG引入低壓精餾塔底部重沸器作為精餾塔底熱源,顯著提高了分離效率,同時該過程可將兩相LNG冷卻至-100℃,減少了液化過程的能耗。

根據表1的數據,將含氮量變化對工藝的單位能耗、氣化率以及甲烷提取率的影響趨勢作曲線,如圖3所示。

圖3 含氮量對比功耗及甲烷提取率的影響

4 工藝流程適應性分析

圖4 換熱器溫差與含氮量關系

根據模擬結果,壓縮機排氣壓力一定時,換熱器最小溫差與產品氣中氮氣濃度無關,只與原料氣中含氮量有關,且隨著原料氣中含氮量增大而減小。壓縮機排氣壓力為2100 kPa,當原料氣中含氮量增加到30%時,換熱器最小溫差<2.5℃,無法滿足換熱需求,此種條件下,工藝適應的脫氮范圍為5%~30%。

根據相關勘探資料,極端情況下塔河油田原料氣含氮量可達55%,模擬計算可知滿足換熱器最佳效率點最小溫差(≥2.5℃)對應的壓縮機排氣壓力為3100 kPa,在排氣壓力條件下,原料氣中含氮量進一步增加至60%時,換熱器出現負溫差,無法滿足換熱需求,即壓縮機的排氣壓力3100 kPa時,工藝適應的脫氮范圍為5%~55%,具體數據見圖5。

圖5 換熱器最小溫差與含氮量的關系

按圖4、圖5的計算結果類推,壓縮機排氣壓力繼續增大,工藝適應的脫氮范圍也將變大,表明本工藝對原料氣中含氮量波動具有很強的適應性。

5 結論

針對塔河油田注氮開采天然氣含氮量波動大(5%~40%)的特點,本文提出了一種單塔深冷脫氮工藝,該工藝具有以下優點:

(1)僅采用一個低壓塔,大大簡化了工藝流程,且操作簡單;將預冷液化后的LNG引入低壓塔重沸器內作為熱源,顯著提高了分離效率、減少了工藝能耗。

(2)當壓縮機排氣壓力為2100 kPa時,工藝適應的脫氮范圍為5%~30%;當壓縮機的排氣壓力3100 kPa時,工藝適應的脫氮范圍為5%~55%,且隨著壓縮機排氣壓力的增大,工藝流程的可脫氮范圍也增大。因此本工藝對原料氣含氮量波動的適應性強。

(3)與雙塔工藝流程相比,此工藝減少一個高壓塔,且所涉及的設備均能實現國產化,投資成本降低。

隨著資源的深入開發,天然氣注氮開采將成為趨勢,本文提出的適用于含氮量波動大的天然氣單塔深冷脫氮工藝將為行業的發展提供參考和有益的幫助。