高速動車組制動橫梁裂紋故障分析及改進措施

諶 亮,楊廣雪,李秋澤,韓 宣,徐志龍,王顯亮

(1. 中車長春軌道客車股份有限公司,吉林 長春 130062;2. 北京交通大學 機械與電子控制工程學院,北京 100044)

隨著列車運行速度的不斷提高,制動系統的可靠性成為保障列車安全運行的一項重要指標[1-6]。基礎制動裝置是制動系統的關鍵組成部分,現多采用制動夾鉗的結構形式[7]。傳統的焊接在構架側梁或橫梁上的制動夾鉗安裝空間緊湊,在列車運行過程中易發生閘片與制動盤偏磨的問題。因此,現有的基礎制動裝置多采用獨立的制動橫梁結構,將制動夾鉗座焊接在制動橫梁上[7-8]。

制動梁作為獨立承載結構,受制動載荷的作用效果影響十分明顯,其結構強度性能一直是被關注的重點[9]。文獻[10]基于等效結構應力法對外轉39型轉向架焊接制動梁的疲勞壽命進行預測,并對其進行了靜載荷試驗和疲勞試驗。文獻[11]分析了209HS型轉向架構架橫梁與制動吊座連接區域出現裂紋的原因,通過制定合適的焊接參數,對構架橫梁與制動吊座連接區域裂紋進行焊修與補強。文獻[12]采用熱彈塑性有限元方法,研究不同的焊接順序對CRH380動車組轉向架構架制動橫梁焊接變形及殘余應力的影響,并制定制動橫梁最優的焊接順序方案,以提升結構的疲勞性能。

本文針對某高速動車組發生的制動橫梁裂紋故障,采用斷口形貌分析、有限元仿真計算和動應力測試的方法,對制動橫梁的失效原因進行分析并提出了改進措施。對改進結構進行線路實測試驗,表明其滿足運用要求。該研究對高速動車組轉向架制動橫梁結構設計具有重要的指導意義。

1 制動橫梁結構及裂紋故障描述

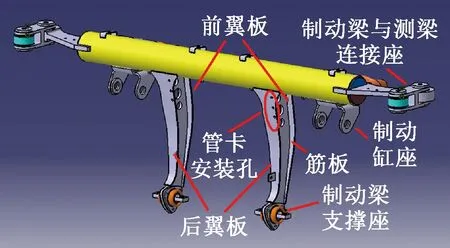

高速動車組轉向架制動橫梁是安裝單元制動缸及夾鉗的部件,其結構如圖1所示。制動橫梁與轉向架構架側梁用銷連接,通過制動梁支撐座與轉向架構架橫梁連接。制動橫梁通過關節軸承、水平擺桿與構架組成四桿機構,在施加制動力時能夠自動調整對中,可避免閘片偏磨的發生。

圖1 原方案制動橫梁主體結構圖

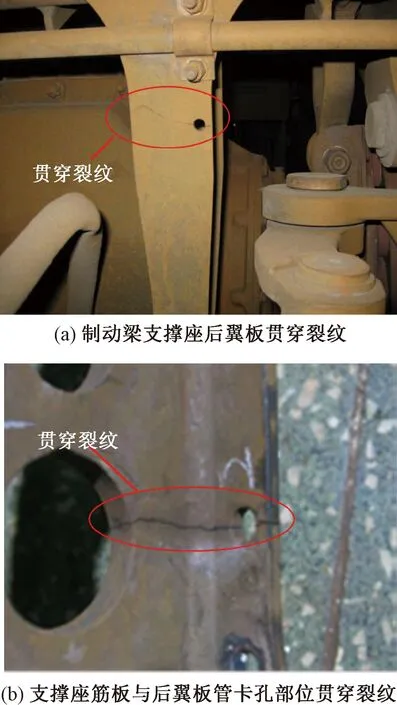

原方案制動橫梁結構在最下端的管卡孔處均發生開裂,裂紋出現在兩個變截面工字形支撐座外側板材上(即后翼板),并沿著變截面工字形中間的筋板開裂到其筋板上的大圓孔處,如圖2所示。

圖2 原方案制動橫梁裂紋部位

2 制動橫梁斷口分析及裂紋統計

2.1 斷口分析

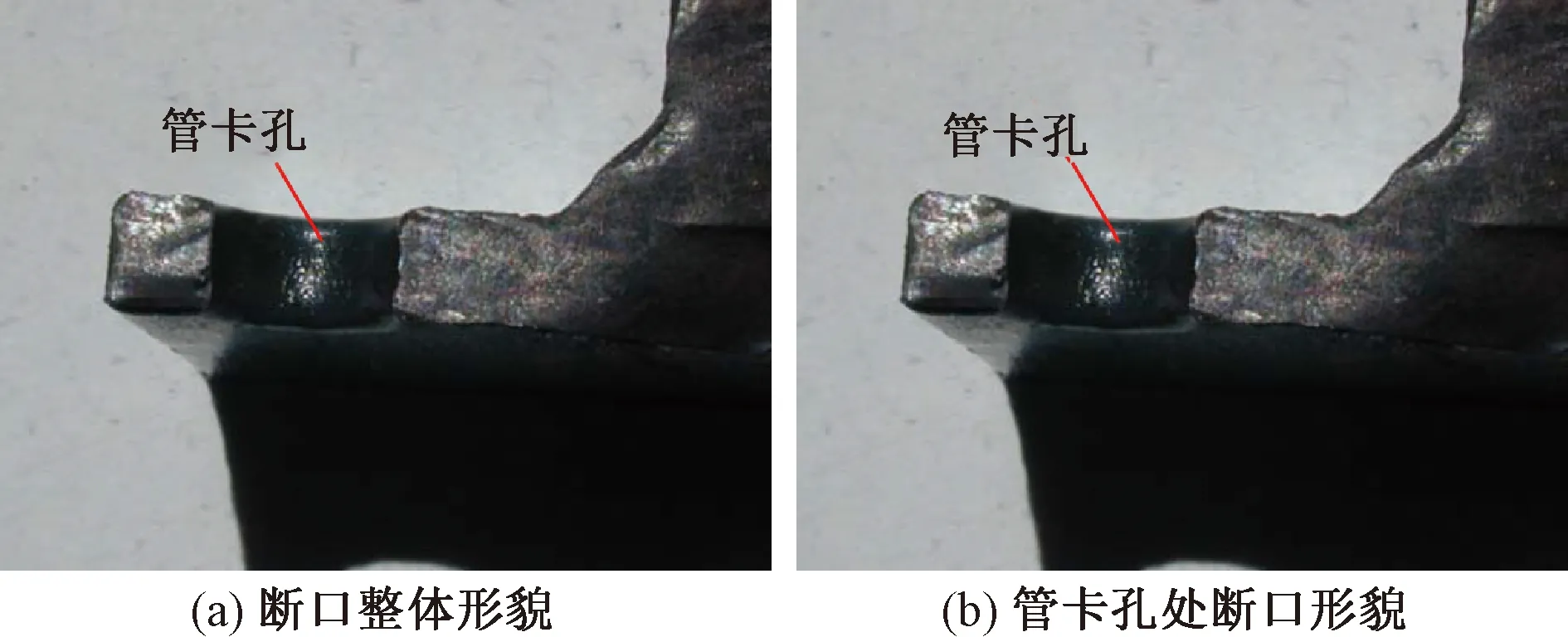

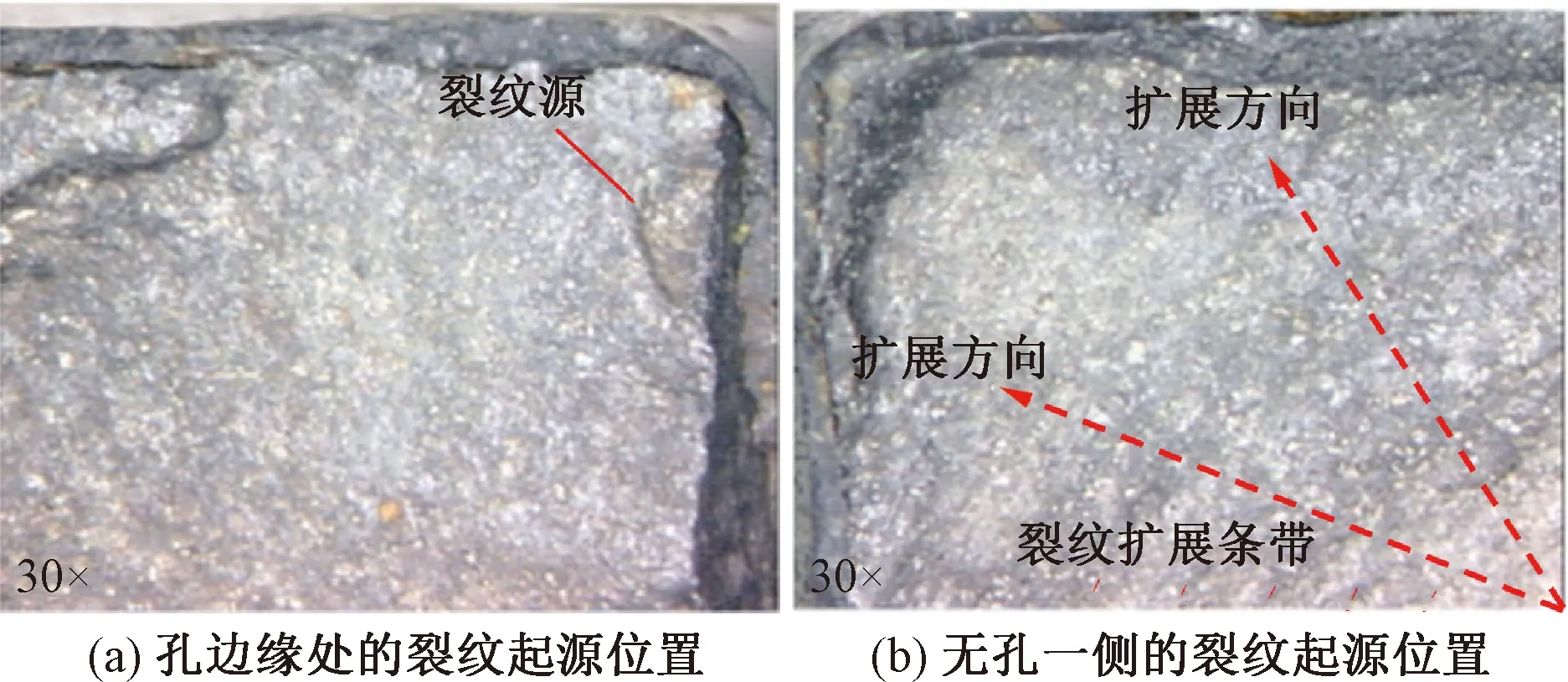

將支撐座的裂紋打開后,其斷口形貌如圖3所示,可見其斷口面間有相互磨損光亮痕跡,無明顯塑性變形。視頻顯微觀察孔邊緣處及無孔一側的斷口可見,斷口具有應力導致的疲勞斷裂性質,且孔邊緣裂紋起源位置的疲勞條帶較細,由此判斷孔邊緣為最先開裂位置,并向無孔一側進行擴展,如圖4所示。

圖3 支撐座斷口宏觀形貌

圖4 支撐座斷口微觀形貌

2.2 裂紋統計

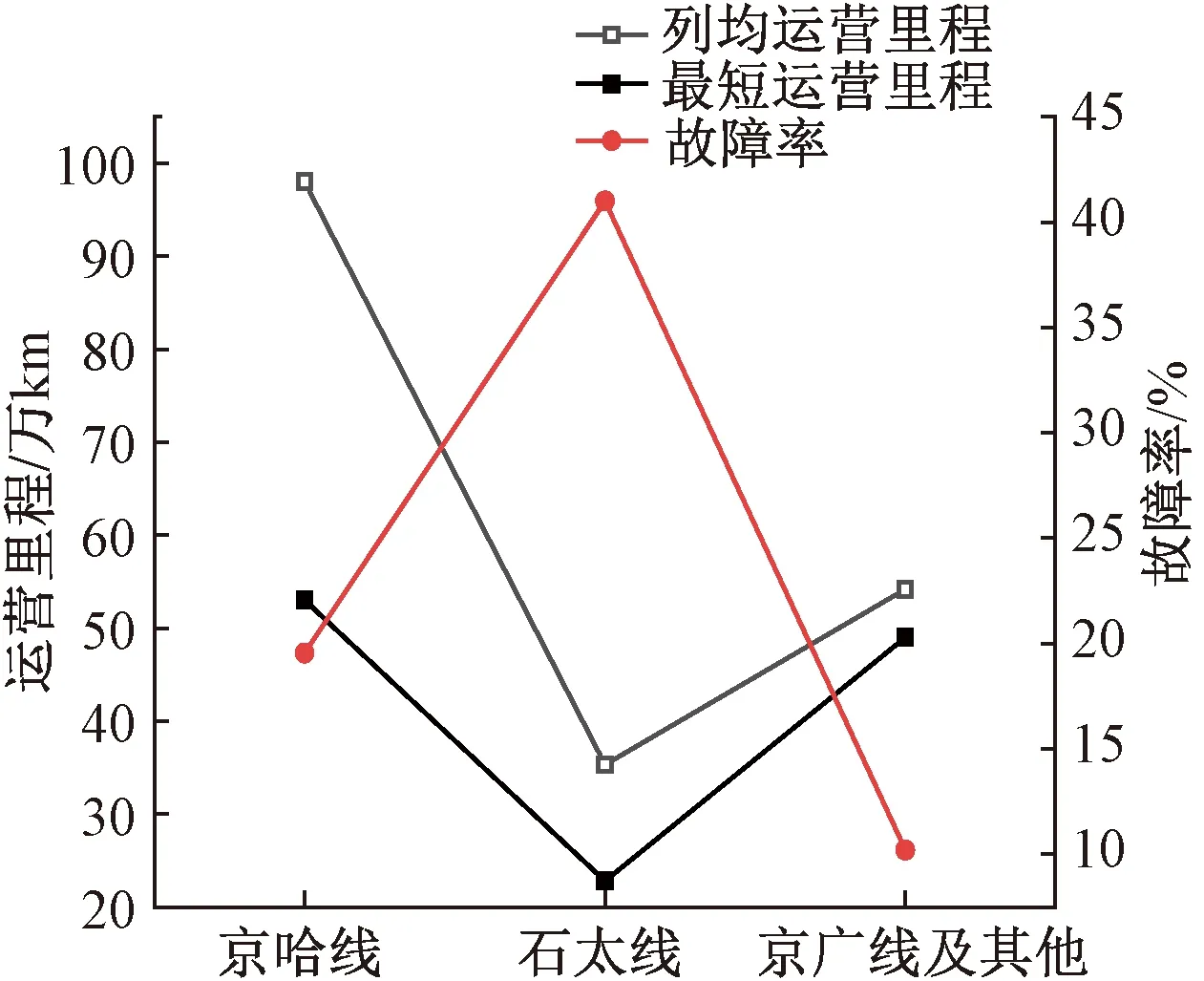

對在線運營的某型動車組1 664根制動梁進行了全面普查,共發現389根制動梁的支撐座出現裂紋,故障率為23%。其中,發生貫通性裂紋有67根,在石太線運營的動車組上有65根;在京哈線運營的動車組上有2根。運營里程最短的只有22.8萬km,發生在石太線;運營里程最長的120萬km,統計結果如圖5所示。分析統計結果可知,制動橫梁出現裂紋與線路條件緊密相關。

圖5 裂紋故障統計

3 制動載荷識別及強度仿真計算

3.1 制動載荷識別

為真實反映制動橫梁在實際線路的受力情況,針對原制動橫梁結構,以工況更為惡劣的石太線實際測試數據為基礎,進行制動載荷識別。制動橫梁材料機械性能參數見表1。

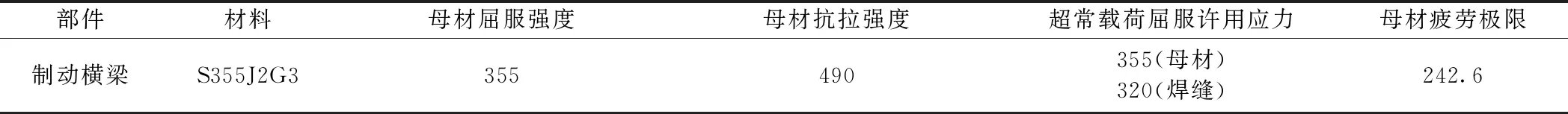

表1 制動橫梁材料機械性能 MPa

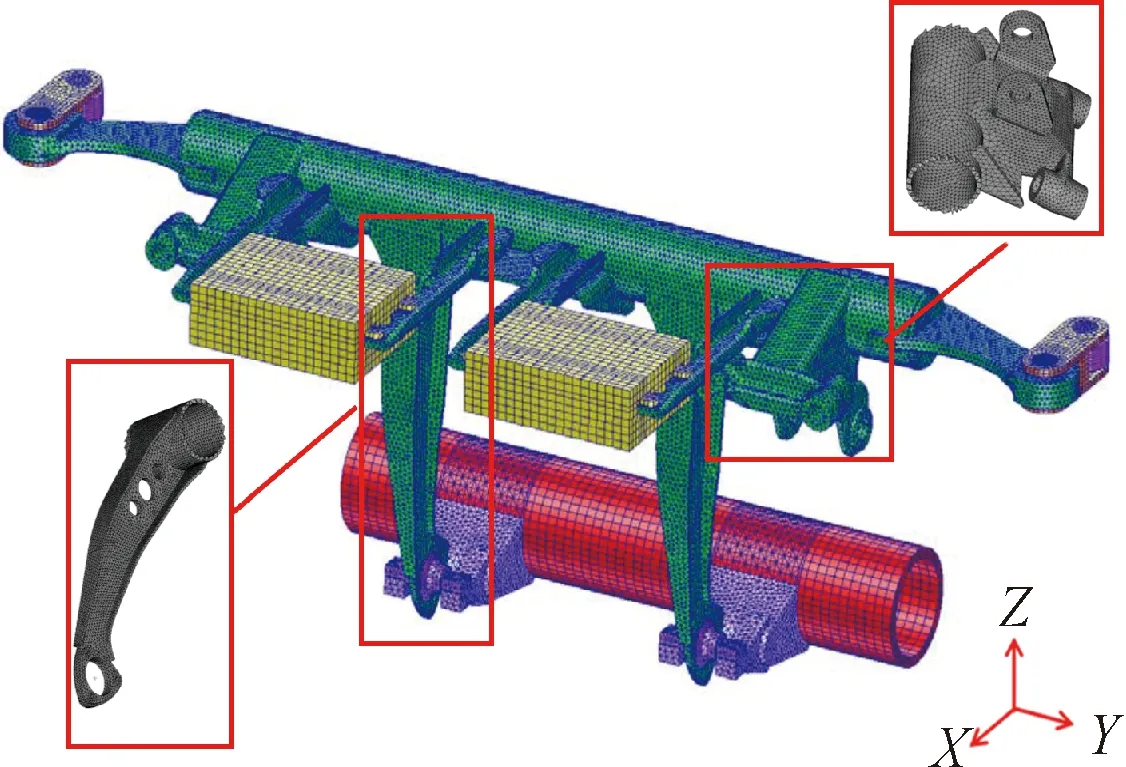

采用有限元仿真方法確定載荷識別點位置。對制動橫梁整體結構進行有限元分析,采用實體單元Solid 45進行離散,單元離散尺寸為10 mm。整個結構共離散為208 056個單元,61 462個節點,離散模型如圖6所示。在制動梁與構架側梁連接孔處采用Rigid單元模擬銷連接,以制動缸上吊座和下吊座之間的夾鉗支點為力的施加點,與上下吊座通過Rigid單元連接。對制動橫梁分別施加10、20、30 kN的載荷,選擇應力值和應力梯度較大的位置作為制動載荷的識別點,并記錄相應的載荷識別系數。同時,在故障位置及制動吊座布置動應力測點,各測點位置如圖7所示。

圖6 制動橫梁有限元模型

圖7 原方案制動橫梁測點位置

根據線路實測數據,制動載荷識別結果見表2。由表2數據可知,各載荷識別點的結果一致,每制動單元的平均載荷為10.1 kN。

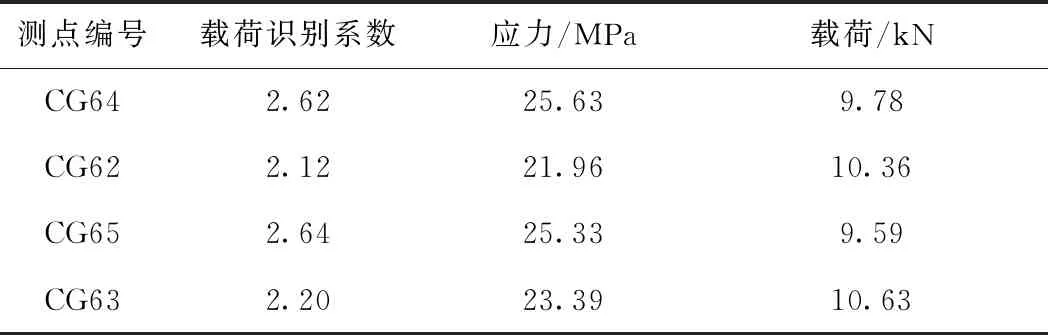

表2 制動載荷識別結果

3.2 有限元強度計算

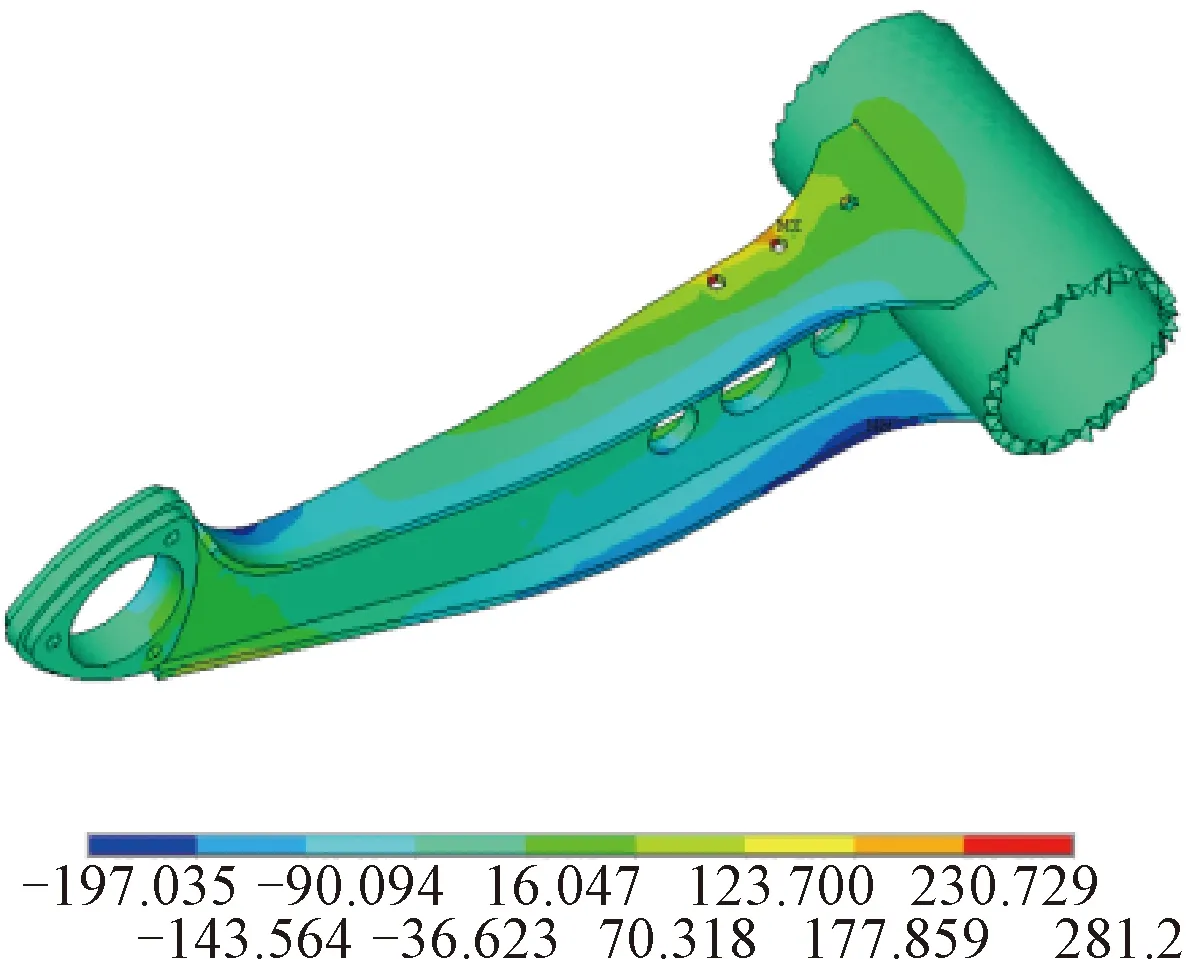

制動橫梁作為獨立承載結構,構架的大部分載荷對制動梁受力影響有限,而制動載荷的作用效果明顯。利用載荷識別結果,在各制動單元的力施加點處加載10.1 kN的制動載荷。仿真計算結果如圖8所示,管卡孔邊緣處存在應力集中,這與端口分析中裂紋起始位置一致。管卡孔處最大應力為284.2 MPa,高于制動橫梁材料母材的疲勞極限170 MPa。結構在交變載荷下,極易產生疲勞裂紋。

圖8 制動橫梁靜強度應力云圖(單位:MPa)

由以上分析可知,失效結構制動梁支撐座設計強度不足是導致制動橫梁支撐座裂紋故障的主要原因,特別是3個管卡孔處存在應力集中現象,過高的應力狀態造成該孔邊緣處萌生裂紋,在運用過程中裂紋不斷擴展,導致出現貫穿裂紋。

4 制動橫梁改進方案及試驗驗證

4.1 制動橫梁改進方案

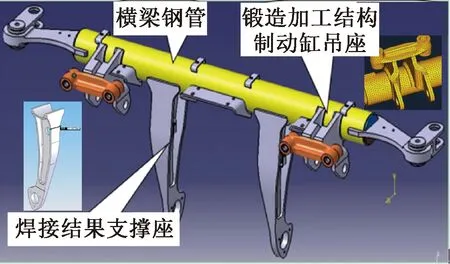

根據有限元計算結果提出制動橫梁的優化改進方案:支撐座改為鋼板焊接結構,外形與原結構相似,為降低與橫梁焊接應力,腹板采用鋼板加工,將工藝孔改為1個;增加前后翼板厚度,取消3個直徑為φ9 mm的管卡安裝孔,消除了由其引起的應力集中;增加翼板最大寬度,與制動管梁焊接采用過渡弧板,增大支撐座垂向和橫向剛度。制動管梁的尺寸及規格與原結構一致。同時,制動缸吊座為薄弱環節,故制動缸吊座改為整體鍛造加工以提高強度,改進方案如圖9所示。

圖9 制動橫梁改進結構示意圖

4.2 改進方案計算結果及分析

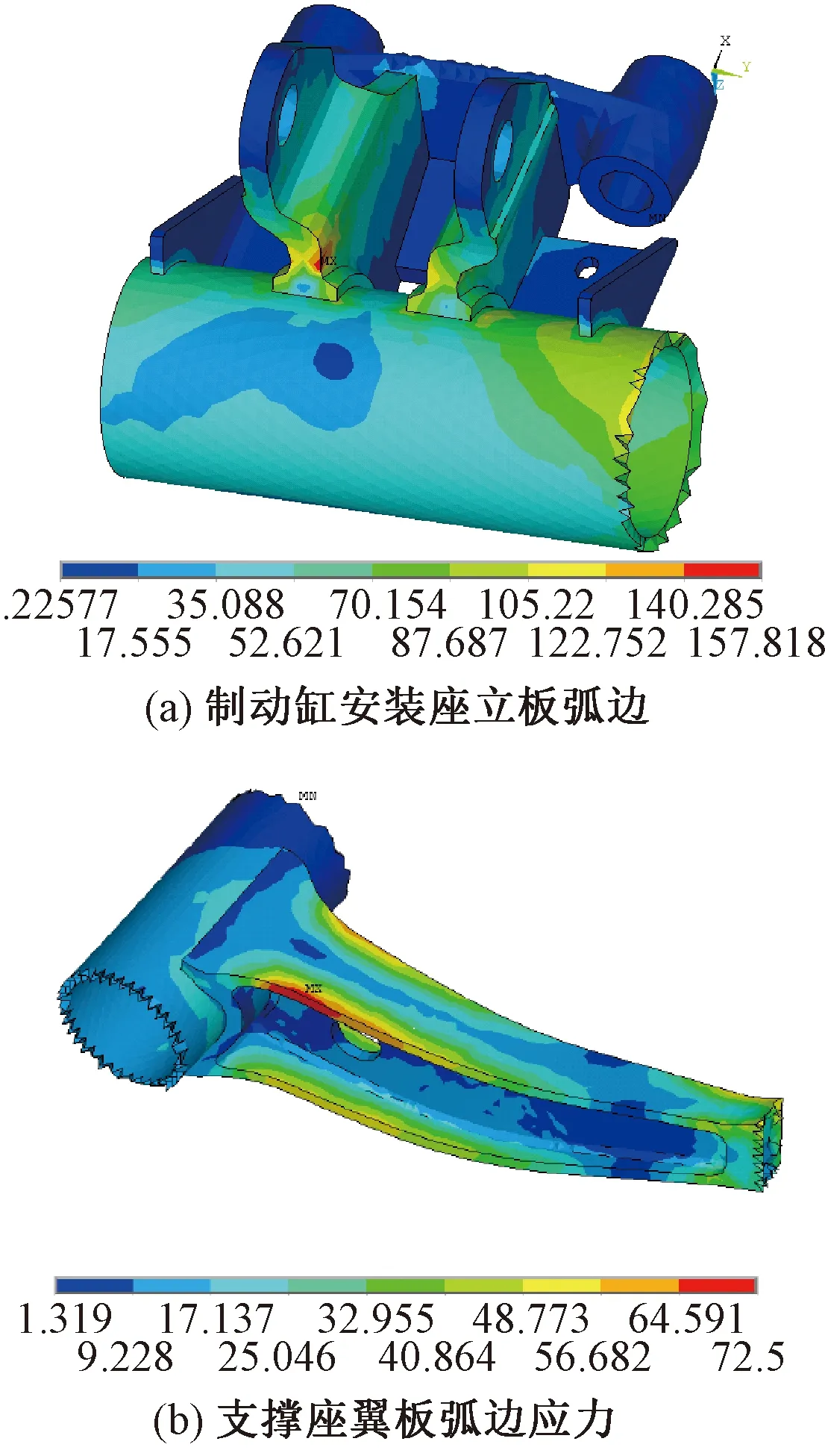

對改進結構進行有限元強度計算,如圖10所示。計算結果表明,改進方案對應原制動梁支撐座翼板裂紋發生位置的應力有較大幅度的降低,最大應力位置在翼板弧邊處,為72.5 MPa。依據板材的疲勞極限(170 MPa),可以得到支撐座改進方案可滿足安全運用要求。同時,制動缸吊座薄弱位置處應力水平滿足設計要求。

圖10 制動橫梁改進結構應力云圖(單位:MPa)

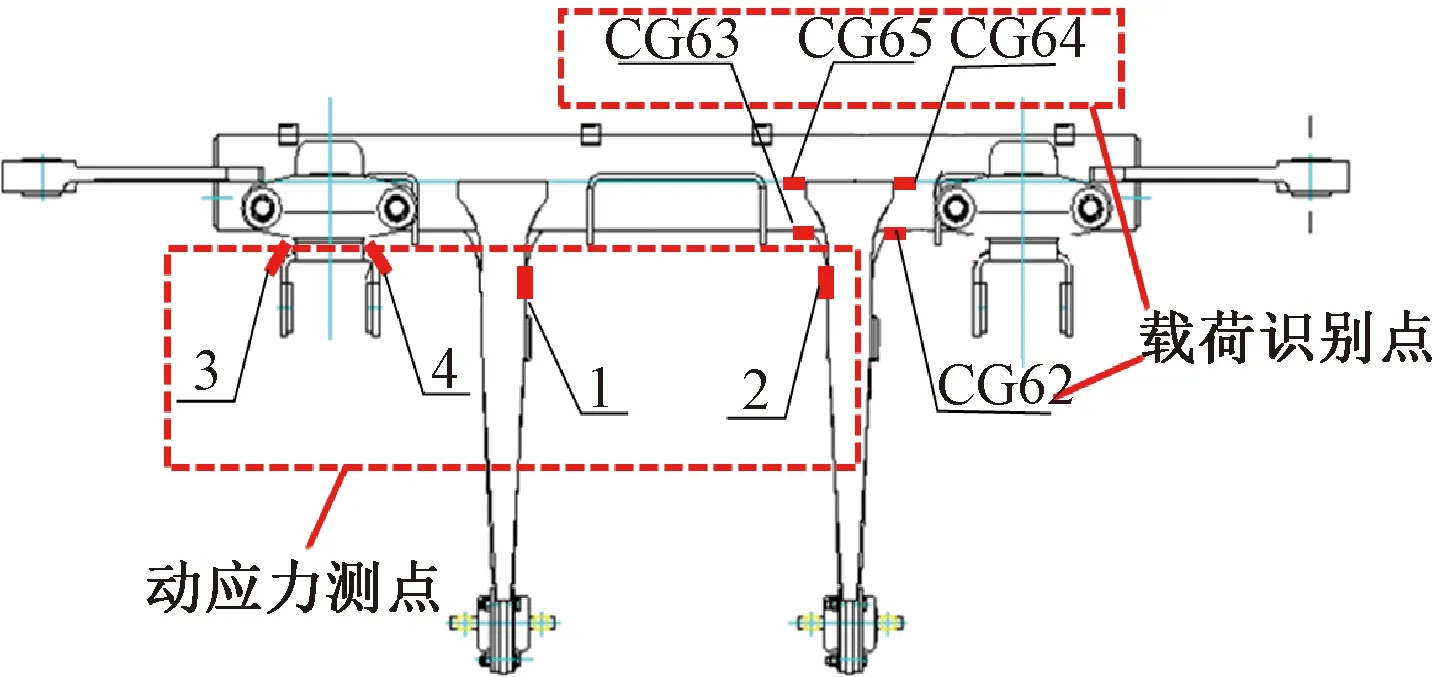

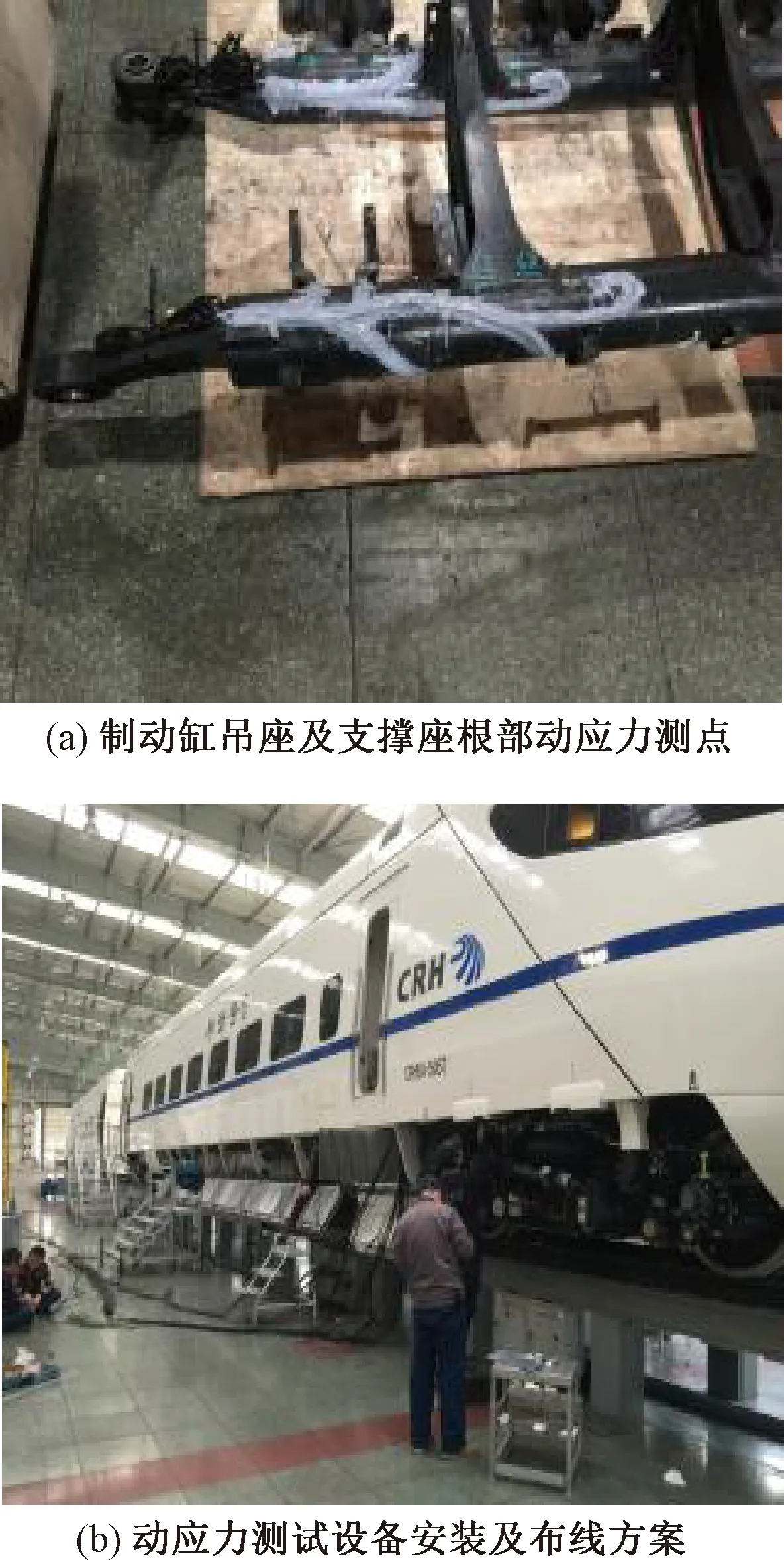

4.3 線路動應力測試

為了驗證制動橫梁改進方案的可靠性,在石太線開展了改進結構制動橫梁線路動應力測試,如圖11所示。動應力測試采用120 Ω箔式應變片,采用安捷倫數據采集系統和EDS-400A超小型數據采集系統進行動應力的數據采集。各個測點的應變信號采樣頻率為500 Hz。動應力測點布置位置與原結構位置一致。

圖11 改進制動橫梁結構動應力測試

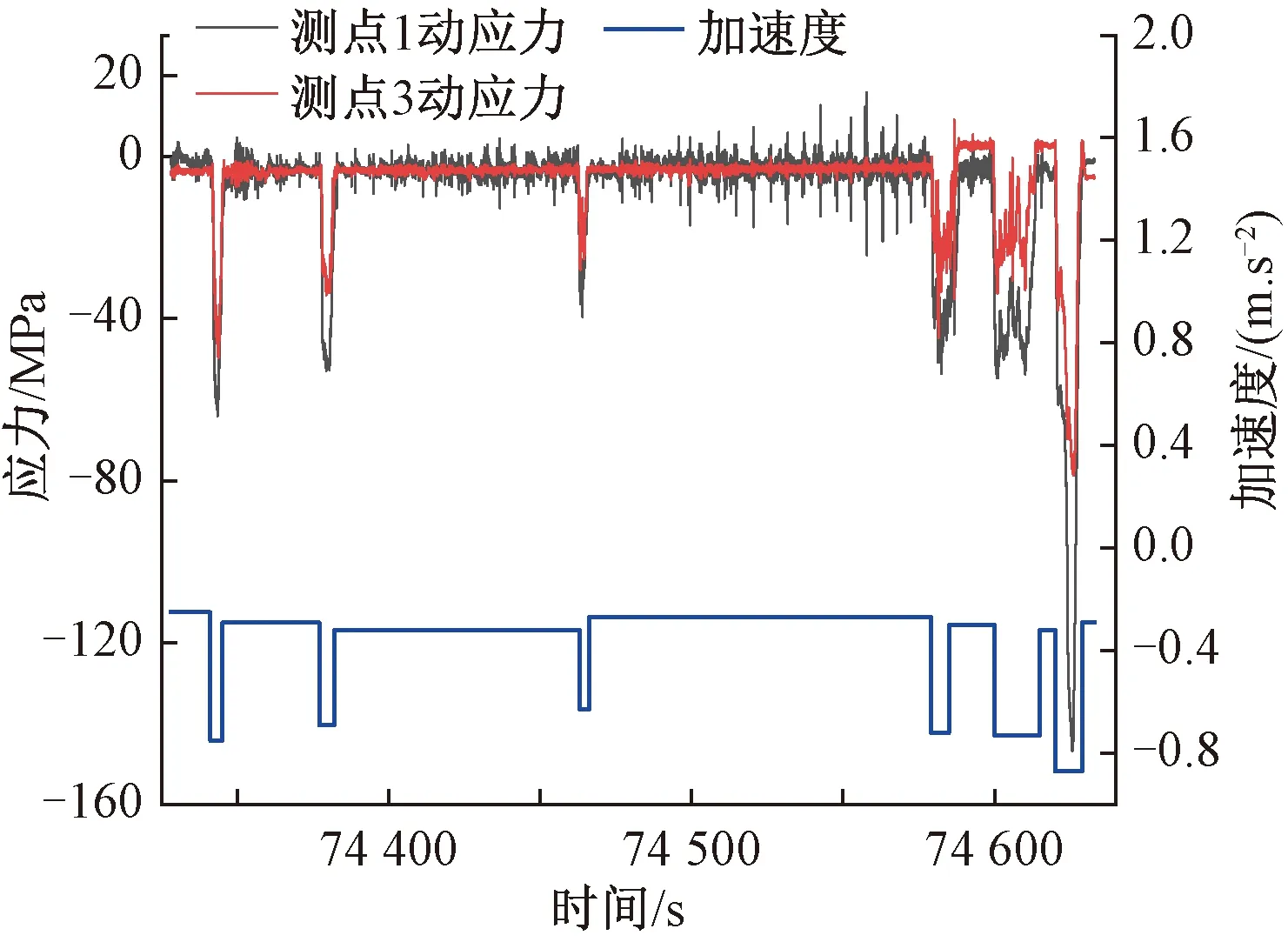

圖12 減速階段動應力幅值變化趨勢

將某減速區間速度信號按照動應力測點1和測點3的應力峰值出現點和消失點進行劃分,共分為7個平穩減速區間和6個制動力施加區間,并按照拐點處速度值和區間長度求得各區間加速度值。圖12所示為列車減速階段制動橫梁測點1和測點3動應力變化趨勢和列車加速度,可見兩處測點動應力幅值變化趨勢相同,測點1處動應力幅值大于測點3,這與制動橫梁失效位置相一致。當列車未施加制動力平穩減速過程中,兩處測點動應力幅值較小,最大應力幅值為30 MPa。在列車施加制動力過程中,列車減速度增大,兩處測點動應力幅值急劇增大,出現動應力尖峰,測點1處動應力幅值可達150 MPa。由此可見,兩處測點動應力幅值受列車制動作用明顯。

對于變幅應力的疲勞評估,采用Miner線性疲勞累計損傷法則計算等效應力幅。采用這一方法可使各級應力水平產生的損傷均得到合理的考慮,并使評估結果略偏保守[13]。等效應力幅σaeq為

( 1 )

式中:L為轉向架在規定使用年限內的總運營里程,本文取1 200萬km;L1為實測動應力時的運營里程,石太線1 000 km;ni為與各級應力水平對應的應力循環次數,即各測點應力譜中各級應力的出現次數;σai為各級應力水平的幅值;m為各個大應力測點所在部位的S-N曲線方程的指數,焊接接頭取3.5,母材取5;N為與結構或材料的疲勞極限所對應的循環次數,焊接接頭取200萬次,母材取1 000萬次。

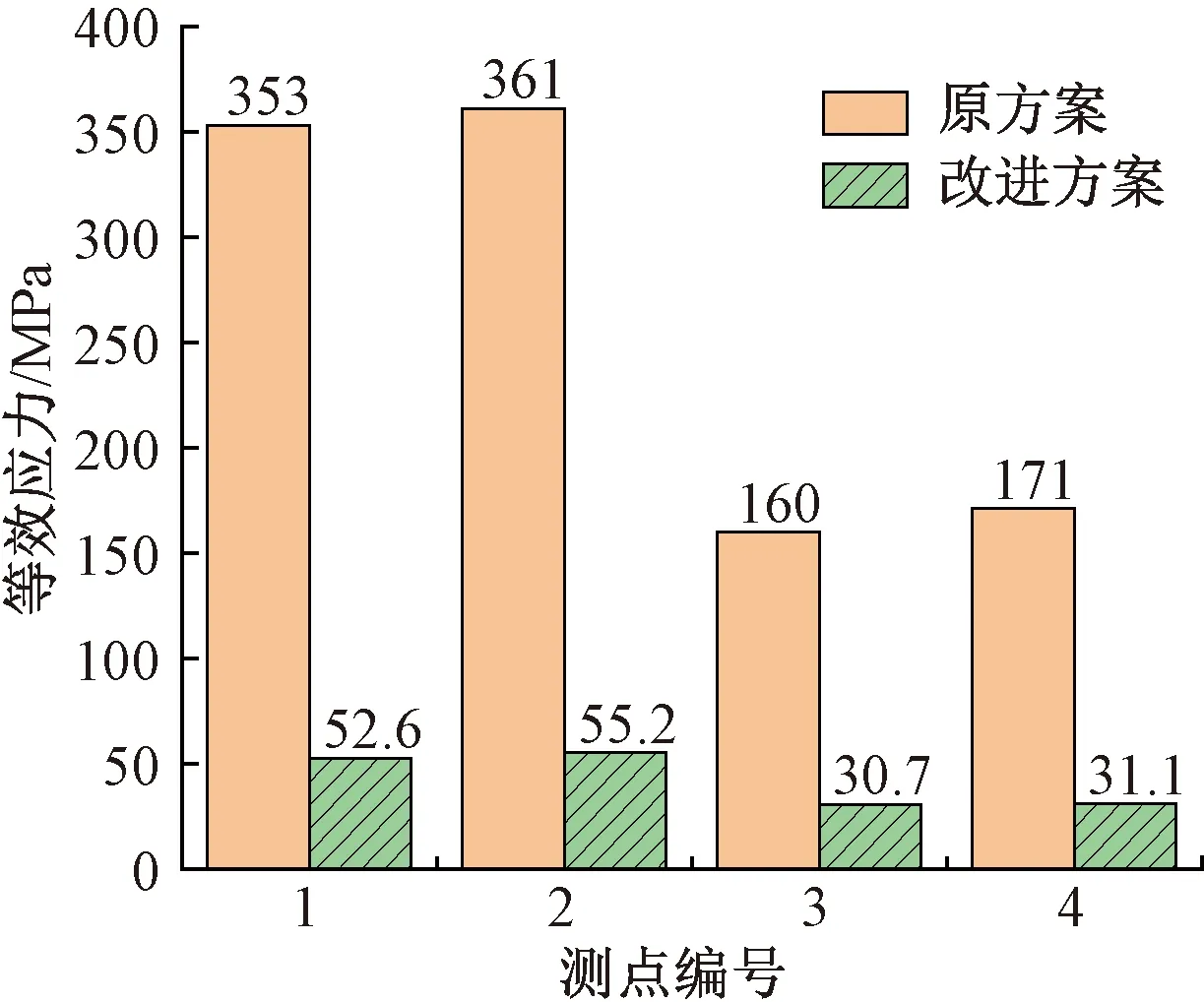

制動橫梁改進方案與原方案各測點等效應力變化趨勢如圖13所示。由圖13可見,改進方案支撐座去除管卡安裝孔后,消除了應力集中現象,裂紋發生的相同位置處翼板弧邊的等效應力大幅降低。同時,對于制動吊座薄弱位置,應力水平明顯下降,可以滿足高速動車組安全運行1 200萬km的要求。

圖13 改進方案與原方案測點等效應力對比

5 結論

本文針對某型高速動車組制動橫梁裂紋失效問題,采用斷口特征分析、有限元仿真計算和線路動應力測試的方法,分析結構失效的原因并提出改進方案。對改進方案進行了有限元計算及線路實測驗證,表明結構滿足設計要求。

(1)對失效結構制動橫梁斷口進行了宏觀和微觀分析,其斷口具有明顯的疲勞斷裂特征。通過對故障統計發現,故障發生與線路條件密切相關,其中石太線故障率最高。

(2)對原方案制動橫梁進行載荷識別并應用于有限元仿真計算,結合斷口分析結果,可以判定制動梁支撐座設計強度不足是造成制動橫梁失效的主要原因。特別是3個管卡孔處出現應力集中現象,極易造成在該孔邊緣處出現裂紋萌生,在運用過程中裂紋不斷擴展,導致出現貫穿裂紋。

(3)根據原方案強度分析結果,提出了制動橫梁優化改進方案。改進方案強度仿真計算分析和線路動應力測試數據表明,改進方案對應原制動梁支撐座翼板裂紋發生位置的應力有較大幅度的降低,可以滿足高速動車組安全運營1 200萬km的要求。