油田內涂層管道腐蝕泄漏原因分析

長慶油田分公司第一采油廠

隨著油田的開發,原油含水不斷上升,集輸管道腐蝕日趨嚴重[1-2]。為了減緩介質對管道的腐蝕,近年來,長慶油田采用環氧玻璃纖維復合內襯涂層(HCC)對集輸管道進行內防腐,該工藝對管道要求較高。內涂施工前,必須對管道進行整體確認[3],施工管段中不得有三通、閥組,管道焊縫不得有焊瘤,對口錯變量不得超標,管徑、壁厚應相同,彎頭必須與無縫鋼管的壁厚一致。

通過多年對管道實施環氧玻璃纖維復合內襯涂層,管道防腐效果明顯,腐蝕泄漏事件明顯減少,但也存在一些問題。如某采油廠X站外輸管道采用環氧玻璃纖維復合內襯,運行36 個月就發生腐蝕泄漏。經現場開挖檢查,發現有連續多道直管段焊縫部位發生腐蝕泄漏。本文以X站外輸管道泄漏為例,查找管道泄漏原因,以避免同類質量問題再次發生,為后續施工提供借鑒[4]。

1 泄漏管線概況

X 站外輸管道全長5.4 km,管道材質為20#鋼,規格為Φ114 mm×5 mm,設計壓力6.3 MPa,管道采用手工電弧焊焊接,V 型坡口,坡口角度65°~70°,鈍邊0.5~1 mm,對口間隙2.0~2.5 mm;管線外防腐層采用環氧粉末普通級結構,保溫層采用硬質聚氨酯泡沫塑料,保護層為聚乙烯塑料。內壁采用環氧玻璃纖維復合內襯涂層(HCC)普通級防腐,涂層設計厚度200 μm。2016 年9 月施工完成并投運,2019年9月發生腐蝕泄漏(圖1)。

圖1 管道泄漏部位Fig.1 Leaking parts of pipeline

2 管道泄漏部位宏觀觀察

對管道泄漏部位進行宏觀檢查,發現管口及焊縫部位外防腐涂層已脫落,存在輕微腐蝕,但無腐蝕產物,在管道安裝運行時的11 點鐘位置的焊趾部位有一直徑3 mm的圓形穿孔。

對泄漏管道進行解剖觀察,管道內壁泄漏部位的焊縫及管體內壁涂層已脫落,表面存在一層黃褐色銹蝕產物,在一側焊趾部位,有多個直徑、深度不一的腐蝕凹坑和1個直徑3.5 mm的圓形喇叭狀穿孔。管體內壁其他部位涂層未脫落,但焊縫部位的涂層粘結牢固性較差,用小錘輕輕敲打,涂層就會脫落。

對管道內壁焊縫進行觀察和測量,根部焊縫表面成型較差[5-6],焊縫寬度在2.0~3.5 mm之間,焊縫余高最低為0.5 mm,最高為4 mm,有256 mm長度的焊縫余高在2.5~3.5 mm之間,約占焊縫總長度的85%,整條焊縫形成環狀凸起[7](圖2)。

圖2 管道內壁焊縫形狀Fig.2 Inner wall weld shape of pipeline

3 管材理化性能分析

在泄漏管道上截取試樣開展理化性能和金相組織分析,檢測管道材質是否滿足標準要求。試驗項目包括化學成分分析、力學性能測試和金相組織分析。

3.1 化學成分分析

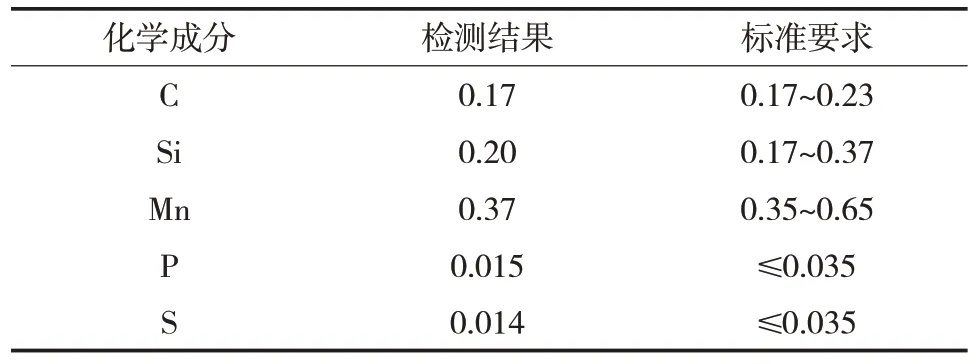

管道化學成分測試結果如表1 所示。結果顯示,泄漏管道樣品的化學成分符合標準GB/T 8163—2018的要求。

表1 化學成分分析結果Tab.1 Chemical composition analysis results 質量分數/%

3.2 拉伸性能試驗

管道母材的拉伸試驗結果如表2所示。結果表明,樣品鋼管的抗拉強度、下屈服強度、斷后伸長率均滿足標準要求。

表2 拉伸試驗結果Tab.2 Tensile test results

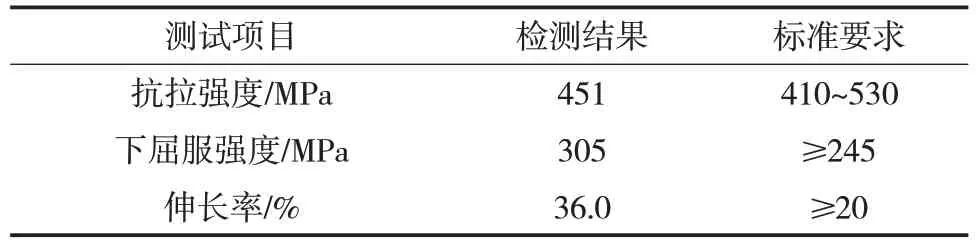

3.3 管材金相組織分析

依據標準GB/T 13298—2015《金屬顯微組織檢驗方法》、GB/T 4335—2013《低碳鋼冷軋薄板鐵素體晶粒度測定方法》等有關標準,對泄漏管道取樣進行金相分析。結果表明:泄漏管體金相組織為F(鐵素體)+P(珠光體),未發現組織存在明顯異常;晶粒度評級結果為10.0 級,管材晶粒度較細,無異常;非金屬夾雜物評級結果也無明顯異常(圖3)。

圖3 管材金相組織Fig.3 Metallography of pipeline

4 涂層性能分析

4.1 涂層壁厚測量

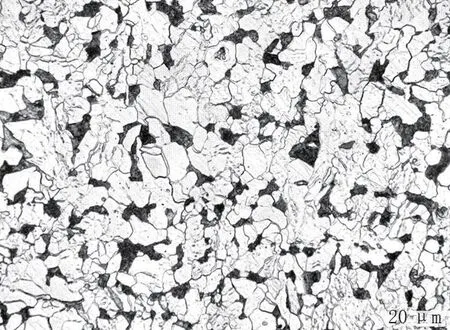

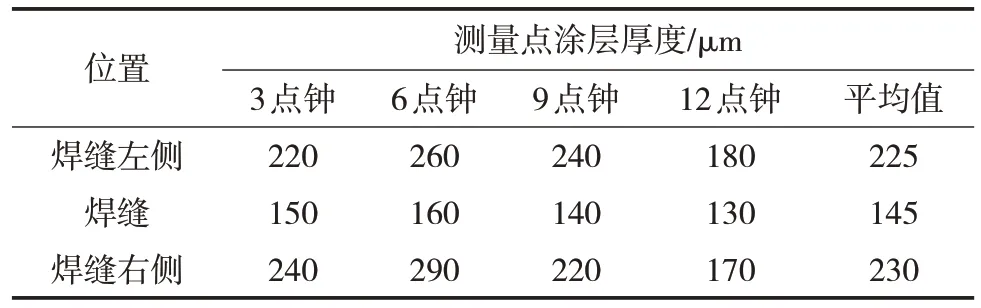

將泄漏管段沿徑向剖開,采用超聲測厚儀,依據標準GB/T 11344—2008《無損檢測接觸式超聲脈沖回波法測厚方法》對管道內壁涂層厚度進行測量,選取焊縫及焊縫兩側各150 mm處的3個環型截面作為測量位置,每個截面共測量4個點,分別位于管道安裝運行時的3 點、6 點、9 點及12 點鐘位置。測量示意圖如圖4所示,測量結果如表3所示。

圖4 涂層厚度測量位置示意圖Fig.4 Diagram of coating thickness measurement position

表3 涂層厚度測量結果Tab.3 Coating thickness measurement result

通過對管道焊縫及兩側12 個位置點的涂層厚度測量結果可以看出,管體部位涂層厚度均符合標準要求[8]。而管道焊縫位置的涂層厚度在130~160 μm之間,平均厚度為145 μm,低于標準要求的普通級防腐層干膜厚度不小于200 μm 且不得低于管本體防腐層規定厚度的80%要求。

4.2 涂層附著力測定

依照SY/T 0442—2010《鋼質管道熔結環氧粉末內防腐層技術標準》附錄G的要求,采用撬剝法對管道管體部位防腐涂層附著力進行測定。試驗結果為涂層附著力2級(被撬離的防腐層小于或等于50%),符合標準要求。

4.3 涂層耐原油試驗

依照GBT 9274—1988《色漆和清漆耐液體介質的測定》,采用浸泡法,將管道試件放入80 ℃原油介質中浸泡720 h。測試結果顯示:涂層外觀無變化,防腐層外型完整,無起泡,無脫落。

4.4 涂層耐油田污水試驗

依照GBT 1733—1993《漆膜耐水性測定法》,采用浸水試驗法,將管道試件放在80 ℃的油田污水中,浸泡1 000 h 以上。結果顯示:涂層外觀無變化,防腐層完整,無起泡,無脫落,符合標準要求。

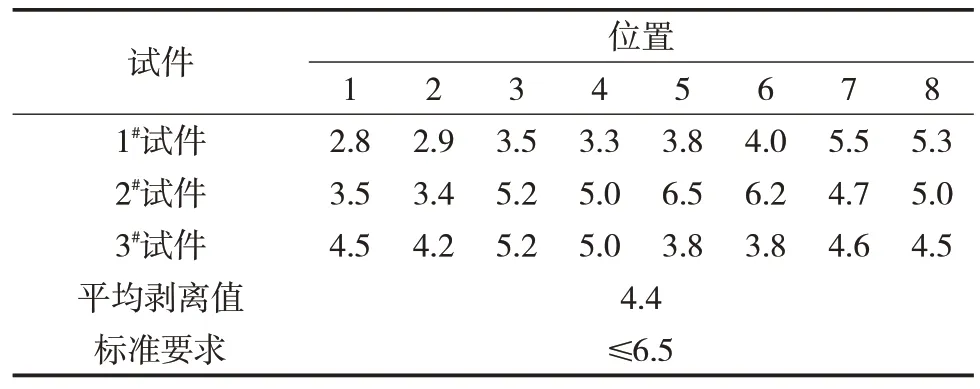

4.5 涂層耐陰極剝離試驗

依照SY/T 0442—2010《鋼質管道熔結環氧粉末內防腐層技術標準》附錄C的要求,對管道防腐涂層進行耐陰極剝離試驗,試驗結果(表4)表明涂層耐陰極剝離試驗符合標準要求。

表4 防腐層耐陰極剝離試驗結果Tab.4 Test result of anti-corrosion layer cathodic disbondment mm

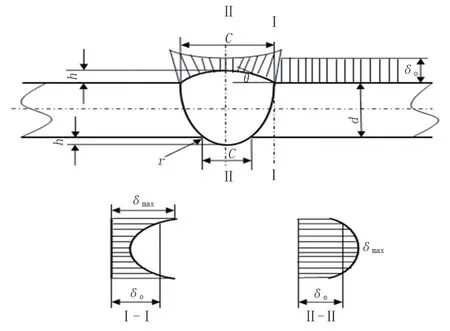

5 管道焊縫根部超高影響分析

焊縫根部超高對管道的影響很大[9],根焊縫過高,焊縫的橫截面會增大,焊趾處夾角θ增加,轉角半徑r減小,焊趾處過渡不圓滑,造成管道對接接頭的應力增大和集中,嚴重時形成應力腐蝕裂紋,焊縫應力分布如圖5 所示。焊縫的余高愈大,應力集中程度愈嚴重,焊接接頭的強度反而會降低[10-11]。同時,焊縫余高大,對輸送介質的摩擦阻力增大,造成輸送介質的損失增加,使輸送管道的能耗增加。

圖5 焊縫應力分布示意圖Fig.5 Distribution diagram of weld stress

管道對接接頭焊縫根部余高大,導致管道內徑減小,在進行管道內涂施工作業時,易造成清管器和涂敷器劃傷和卡堵。

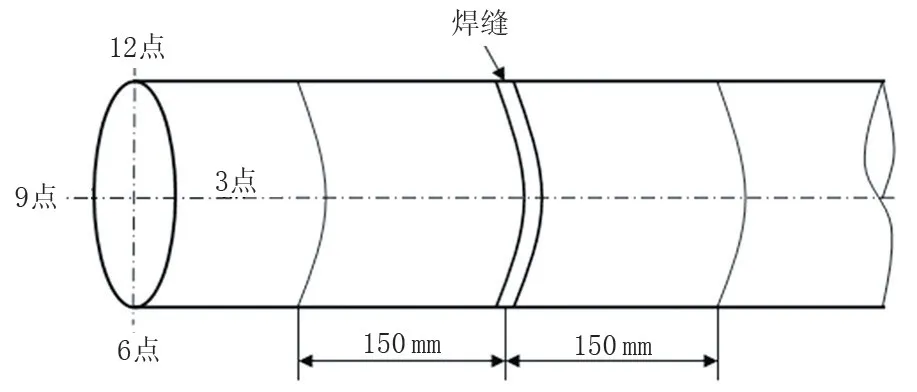

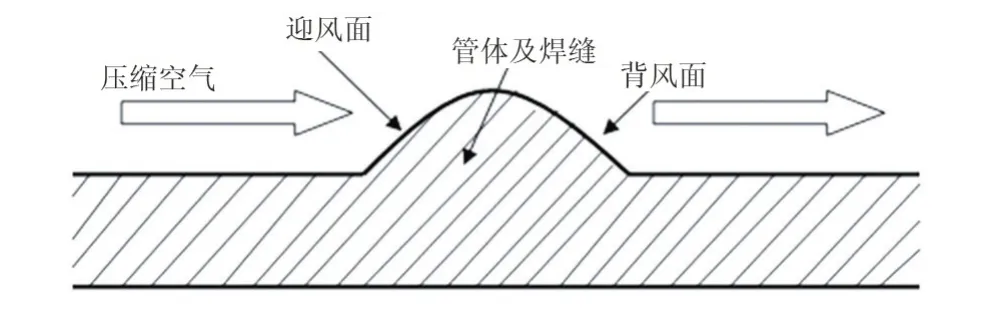

管道內壁焊縫超高,在內涂施工噴砂除銹時,壓縮空氣攜帶石英砂從管口一端向另一端噴射,在焊縫部位會形成迎風面和背風面(圖6)。在焊縫的背風面焊趾部位,存在1 個小的“避風港”,導致該部位除銹質量達不到標準要求的Sa 2.5級,且背風部位的沙粒、塵埃、銹粉等微塵不易清除干凈,從而影響涂層的粘接牢度。

圖6 焊縫部位噴射除銹示意圖Fig.6 Diagram of derusting by sandblast in the weld part

管道對接接頭焊縫根部余高大,內涂施工時涂敷器受到的擠壓力增加,造成焊縫表面涂層厚度減薄,而焊趾部位涂層厚度增大,質量增加,固化干燥時間延長,涂層粘接力下降。

管道對接接頭焊縫根部余高增大,在管體焊縫部位會形成瓶頸,輸送介質流經焊縫部位時流體阻力增加,壓力升高,對涂層和焊縫的沖刷力增加,導致涂層過早疲勞,發生鼓包、開裂、脫落失效(圖7)。

圖7 焊縫部位涂層失效圖Fig.7 Diagram of coating failure in the weld part

6 管道腐蝕泄漏原因分析

通過對管道材質、機械性能和金相組織進行分析可以看出,管道的化學成分、機械性能均符合標準要求,金相組織檢測也未發現明顯異常。因此,管道腐蝕泄漏的影響因素,首先剔除管道材質的原因。

對管道泄漏部位進行宏觀檢查,發現管口及焊縫部位外防腐涂層已脫落,存在輕微腐蝕,但無腐蝕產物,在管道安裝運行時的11 點鐘位置的焊趾部位有1直徑3 mm的圓形穿孔。

對泄漏管道進行解剖觀察,管道內壁泄漏部位的焊縫及管體內壁涂層已脫落,表面有一層黃褐色銹蝕產物,在一側焊趾部位,有多個直徑、深度不一的腐蝕凹坑和1 個直徑3.5 mm 的圓形喇叭狀穿孔。因此可以判定,管道腐蝕泄漏是由內腐蝕造成的,是管道內壁焊縫和母材熔合部位防腐涂層脫落失效,受到輸送介質腐蝕造成的;雖然管口及焊縫外部存在輕微外腐蝕,但不是導致管道泄漏的主要原因。

對管道內壁涂層的厚度及性能進行測試和分析表明,除管道焊縫位置的涂層厚度低于設計和標準要求外,管道其他部位的涂層厚度和各項性能指標均符合標準要求。管道焊縫的涂層厚度低于設計和標準要求,且在運行過程中發生脫落,主要是由于管道內壁根部焊縫超高造成的。

管道內壁焊縫超高,焊縫部位的管道內徑減小,形成環狀凸起,內涂噴砂除銹施工時,在兩個焊趾部位分別形成迎風面和背風面。在背風面的焊趾部位,噴砂除銹質量達不到標準要求,且該部位沙粒、塵埃、銹粉等微塵不易清除干凈,影響涂層的粘接牢固性,導致涂層粘結力減小,焊縫部位涂層厚度減小等質量缺陷。管道運行時,凸起的焊縫部位流體阻力增加,在輸送介質沖刷腐蝕作用下,焊縫部位涂層脫落,焊趾處發生應力點蝕[12],并由內向外不斷發展,最終穿透管壁,導致管道失效。因此,管道焊縫根部超高是導致管道腐蝕泄漏的主要原因。

7 結論

管道腐蝕泄漏的主要原因是由于管道內壁焊縫超高,形成環狀凸起,導致內涂施工時噴砂除銹質量達不到標準要求和焊縫部位涂層厚度減小等質量缺陷。管道運行時,凸起的焊縫部位流體阻力增加,介質沖刷力增加,導致焊縫及附近部位涂層脫落失效,焊趾處發生應力點蝕,并不斷發展,最終穿透管壁,造成管道失效。