電廠凝汽器水室抽真空系統運行分析及問題優化

李勝利

中國核電江蘇核電有限公司 江蘇連云港 222042

1 凝汽器水室抽真空系統功能和原理

電站機組循環水系統為直流供水系統,在循環水回水管線上設置虹吸井,利用虹吸原理降低循環水泵壓頭,達到節能降耗的目的[1]。由于利用了虹吸井,循環水流經凝汽器后壓力降低到低于環境大氣壓力,且循環水經過凝汽器吸收汽輪機乏汽的汽化潛熱,溫度升高,使得水中溶解空氣部分析出,這些析出的空氣絕大部分被循環水水流帶走,少部分滯留在凝汽器水室頂端,使循環水虹吸高度降低,凝汽器水室上部不滿水,部分冷凝管中循環水斷流,使凝汽器運行換熱面積減小,造成凝汽器真空降低,并且凝汽器鈦管受到蒸汽沖刷,在沒有海水冷卻的情況下,壽命將下降。因此在凝汽器水側設置抽真空系統有下列兩個作用:

(1)用于循環水系統啟動前對凝汽器水室進行抽真空,建立虹吸并使循環水自流充水,降低循泵啟動功率和電流;

(2)在機組正常運行時,用于抽出由于循環水溫度升高和虹吸的影響使壓力下降而游離釋放出來的空氣,防止水室頂部聚氣破壞虹吸效果,降低循環水流量。

2 凝汽器水室抽真空系統運行原理

凝汽器水室真空系統由兩套并聯的抽氣系統和一個真空破壞系統組成。在每套抽氣系統中,有一臺液環式電動真空泵、一臺汽水分離器、一臺真空罐。凝汽器水室頂部布置有抽氣管,匯集于抽氣母管;抽汽母管需在從抽氣母管經真空襯膠隔膜閥分別至兩臺真空控制罐,每個真空泵前設置真空控制罐,保證溢出的循環水被容納,而不致污染真空泵閉合回路。之后在真空泵中進行冷凝和壓縮,最后經汽水分離器進行汽水分離,在分離器內冷凝的蒸汽落到分離器底部,被分離的空氣經分離器出口排向大氣

3 凝汽器水室抽真空系統運行特點

(1)空氣在水中的溶解度,溫度越低,溶解度越高,所以冬春季節,電廠循環水中空氣含量較夏秋季節高;

(2)電站夏季時啟動三臺循環水泵,向凝汽器供應冷卻循環水,冬季因為海水溫度低,只需要啟動兩臺循環水泵,循環水流量小,海水在凝汽器傳熱管中溫升更大,導致空氣析出更多[2]。

以上兩點原因導致冬春兩季凝汽器水室會聚集更多空氣,水室抽真空系統啟動更頻繁,以排出凝汽器水室頂部積聚的氣體。

4 凝汽器水室抽真空系統當前存在的問題及原因分析

在電站調試和運行階段,凝汽器水室抽真空系統存在一系列問題,導致系統無法投運自動狀態,設備故障率高,系統無法長期可靠運行,具體問題如下:

(1)水室頂端液位計不可靠。凝汽器每個水室頂端設置有一個磁翻板式就低液位計和兩個開關量液位計(分別為水室高低液位),系統邏輯以及主控操縱員通過水室開關量液位計判斷凝汽器水室水位,當低液位信號觸發時,系統自動或操縱員手動啟動水室真空泵,將聚集在凝汽器水室頂端的空氣抽走,當高液位觸發時,停運水室真空泵。然而當前凝汽器水室液位計不可靠導致出現高低液位開關頻繁閃爍,高低液位開關同時觸發、啟動水室真空泵后高液位觸發,停泵后低液位立即觸發,或則啟動水室真空泵始終抽不出高液位等問題,嚴重干擾操縱員判斷以及自動邏輯運行。

究其原因,在于當前使用的水室液位計不可靠,后續將更換為音差式液位計,待驗證。

(2)凝汽器水室真空泵頻繁進水。設計院在設計凝汽器水室抽真空系統時,為防止海水被抽到真空泵體內,在凝汽器水室頂端(稍低于廠房+8m)與水室真空泵(廠房+8m地面上1m)之間設置有10m倒U型水封管道,實際管道安裝也是滿足的,當水室真空泵入口真空抽到100kPa,10m高的倒U型管道可保證絕對真空下海水無法越過倒U型水封進入真空泵。

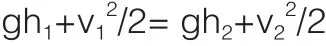

但是系統在設計時未考慮到水室真空泵抽真空時,管道中空氣和海水流速的影響,在不考慮管道阻力和壓差情況下,根據伯努利方程:

當v1=14m/s時,空氣中攜帶的海水的動能就可以克服重力勢能,從而將部分海水越過10m倒U型水封,導致水室真空泵進水,由于水環式真空泵依靠變容積原理來排出氣體,水又是不可壓縮流體,真空泵進水將導致泵體葉輪應力大幅增加,產生金屬撞擊聲,泵體振動急劇增大,如不及時停泵排水(真空控制罐只可儲存少量海水),真空泵將很快損壞。

5 凝汽器水室抽真空系統當前問題的優化方案

(1)關于水室液位計不可靠問題,通過將液位計型號更換為音差式液位計,效果明顯改善。

(2)關于水室真空泵進海水問題。有以下幾種解決思路:

參考電廠的水室真空泵設備位置在廠房+24m或廠房+33m,與凝汽器水室上端高度差超過16m,且全部是上升管段,空氣中攜帶的海水無法克服重力勢能進入真空泵,考慮到設備位置也已經安裝好,且機組已經發電運行,難以通過此方式進行解決;

(3)運行優化方式,在分析出水室真空泵進水原因后,得出結論,只要將空氣流速限制在14m/s,其中攜帶的海水就無法克服重力勢能,從而被倒U型水封擋住無法進入真空泵。在運行操作中,原本是全打真空泵入口手動閥啟泵,在優化方案中,先將手動閥關閉,啟動真空泵后,緩慢打開真空泵入口手動閥,通過實際驗證,水室真空泵從之前每次啟泵必進水,到現在基本不再進水[3]。

(4)后續在倒U型水封上增加節流孔板(限制空氣流速),或者增加氣水分離裝置,從而保證系統能按照設計的自行運行工況運行。

綜上所述,電站凝汽器水室抽真空系統作為電站循環水系統可靠運行的一環,對機組安全經濟運行至關重要,通過分析當前存在的問題,采取針對性的解決方案,可有效降低問題發生的頻率,提高系統運行可靠性