熱模鍛生產線智能生產管理系統研發

文/張軍·揚力集團股份有限公司

對智能化精密鍛造生產系統運行管理技術進行了系統研究,分析了熱模鍛生產系統的硬件組成,進行了生產管理系統的功能分析,并在此基礎上設計了該系統的總體架構與技術體系架構,研發了熱模鍛智能生產管理系統。該系統能實現生產過程的可視化、實時性管控,對提升鍛造企業生產管理的智能化水平有重要價值。

我國是世界最大的汽車生產國和最大的汽車消費市場。在汽車制造業的帶動下,我國鍛造行業取得了長足的發展。鍛造工藝是制造汽車受力件和關鍵件的主要加工工藝,在汽車零部件制造中占有重要地位。隨著機械工業,尤其是汽車制造業的飛速發展,零部件設計與生產過程的高精度、高性能、高效率、低成本、低能耗,已成為提高產品競爭力的主要途徑;普通鍛造方法已難以滿足發展的需求。作為先進加工技術之一的精密鍛造技術,已經伴隨著汽車產業的發展而得到了迅速的發展。

目前汽車重要零部件的鍛件生產向著復雜、精密、大批量、多品種和交貨期短的方向發展。鍛造企業需要具備快速的訂單響應、精準的需求定位和可靠的柔性生產等能力。因此,研究智能化精密鍛造生產系統運行管理技術,采用數字化、信息化的制造執行系統是汽車零件鍛造業乃至整個制造業發展的必然趨勢。

隨著互聯網的快速發展,傳統的生產方式將發生革命性的變化。德國的“工業4.0”、美國的工業互聯網智慧工廠和智能化生產將成為未來制造的主旋律。鍛造企業的信息化、集成化、智能化是當前工業發展的趨勢。目前制造企業的信息化的建設主要是實施企業資源計劃與底層設備的現場自動化,對車間作業情況的調度、工具和機床的管理、生產統計、生產狀況的監控和故障診斷、生產統計方面的應用實例較少。因此,急需采用MES 系統來負責車間生產管理和計劃調度,有效配置車間的所有生產要素來提高生產效率。通過ERP/MES/SFC 三層系統集成,可有效解決制造企業生產管理過程遇到的黑箱難題。

揚力集團正是根據生產智能化的必然趨勢以及鍛壓企業對提高生產效率、降低生產成本、提高企業競爭力的迫切需求,對智能化精密鍛造生產系統運行管理技術進行了系統研究,開發了以高效精密熱模鍛成套設備聯線技術與智能控制技術為基礎,以ERP/MES/SFC 系統的集成應用為特色的熱模鍛生產線智能生產管理系統,進一步提高了鍛造企業生產管理的智能化水平。

熱模鍛生產系統組成與功能需求

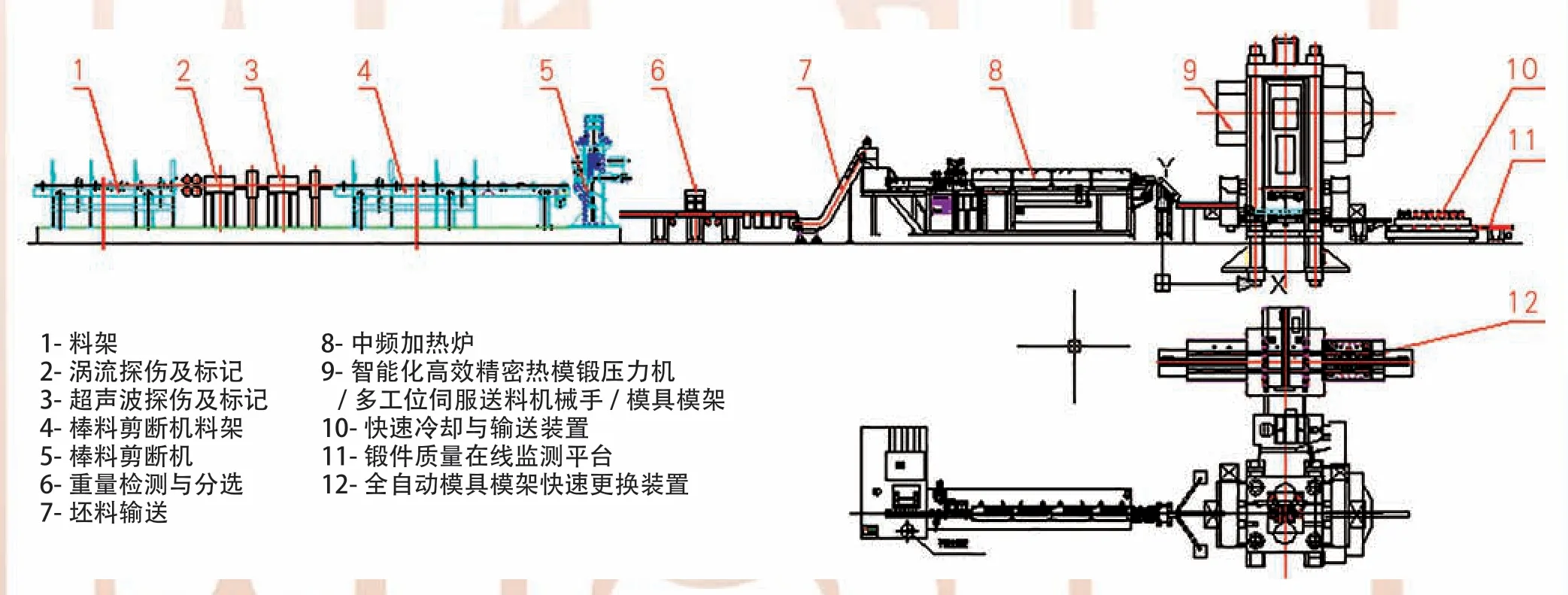

熱模鍛生產系統由自動上料、坯料檢測、剪切下料、重量分選、中頻加熱、多工位自動鍛造、鍛件檢測及物流輸送(去鍛后熱處理)等幾個部分組成,如圖1 所示。在生產過程中,線材在料架上移動,首先分別通過渦流探傷和超聲波探傷工位,探測并標記出線材的內部缺陷;隨后,線材被自動剪切下料,并根據缺陷和質量進行分選;分選合格的坯料將由自動上料設備輸送到中頻加熱爐中進行預熱,達到規定的溫度后被送入熱模鍛壓力機中進行成形;加工好的零件經冷卻、輸送和在線質量檢測后被分為合格件與不合格件,并通過不同的物流系統進行運輸和存儲,以待進一步處理。

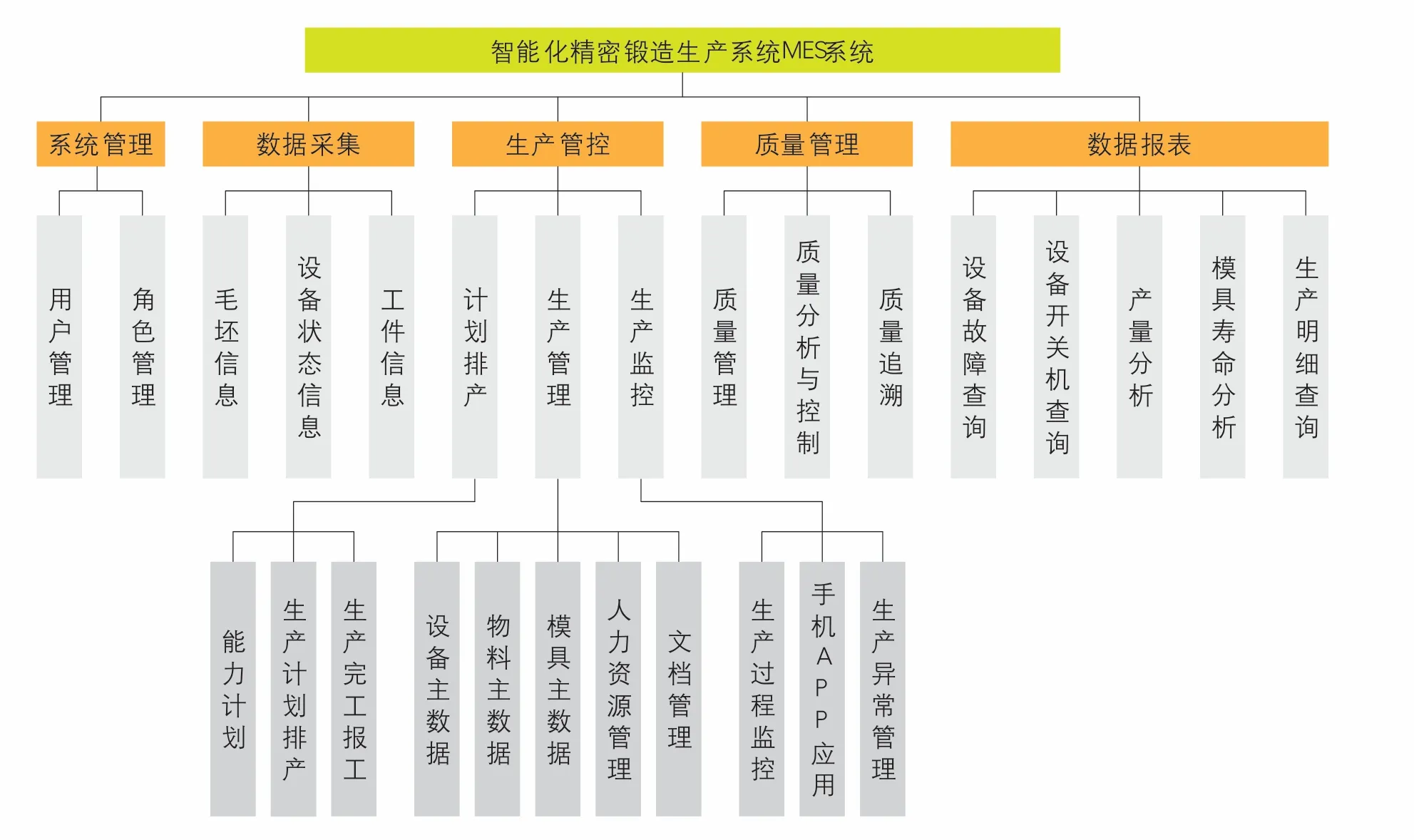

根據上述熱模鍛生產系統的組成和工藝過程,提出了熱模鍛生產線智能管理系統的主要功能需求如圖2 所示。該管理系統應結合MES 系統實現以下功能需求:

⑴系統管理:能根據不同的角色對用戶進行管理,主要功能應包括用戶、角色、權限和菜單的管理等。

⑵數據采集:能對毛坯、工件和設備的運行數據進行檢測,檢測數據應至少包含坯料加熱溫度信息、模具溫度信息、坯料重量信息、熱模鍛壓力機工作噸位信息、鍛壓速度、機械手運行速度等信息。

⑶生產管控:能進行計劃排產和生產管理,并對生產過程進行監控。

⑷質量管理:能對產品進行質量分析、控制和追溯,從而實現質量管理。

⑸數據報表:能針對故障數據、生產數據等生成數據報表。

熱模鍛生產線智能管理系統研發

總體結構設計

在智能化熱模鍛生產運行管理系統功能需求的基礎上,對該系統的總體結構進行了設計。精密鍛造生產運行管理系統總體結構分服務對象、展示層、應用層、存儲層、基礎設施層,如圖3 所示。

技術架構設計

圖1 熱模鍛生產線的組成

圖2 智能化熱模鍛生產運行管理系統功能需求

圖3 生產運行管理系統總體架構

基于Struts、Spring和Hibernate的集成框架(SSH框架)對智能化精密鍛造生產運行管理系統的技術架構進行了設計,如圖4 所示。首先根據Struts 的基礎架構,結合實際需求提出一些模型,并將其轉換為基本的Java對象;然后基于基本的數據庫對象接口(DAO接口)給出Hibernate的DAO實現,并通過Hibernate架構實現Java 類與數據庫之間的轉換和訪問;最后由Spring 對Struts 和Hibernate 進行管理。

圖4 生產運行管理系統技術架構

該技術架構減小了各層之間的耦合度,前端的變化對模型層和數據庫的影響很小,有利于團隊成員的并行工作,提高了系統更新、升級的研發效率。

結束語

將傳感器技術、接口技術、數字化技術、生產管理技術相集成,面向精密鍛造生產系統,分析了熱模鍛生產系統的硬件組成,提出了生產控制系統的功能架構,進行了熱模鍛生產線智能管理系統功能設計,并在此基礎上設計了該系統的總體架構與技術體系架構,研發了熱模鍛智能生產管理系統。該系統以生產計劃為中介,有效集成了ERP 系統、MES 系統,能對生產過程進行可視化及實時性管控。此外,智能化熱模鍛生產運行系統還將生產設備、人員、物料、工序、工位、計劃等基礎數據準確、可靠集成起來,便于實行精益管理。