二氧化碳與稠化劑降低流度改善氣驅效果評價*

張 蒙,趙鳳蘭,侯吉瑞,馮海如,宋黎光,張德明

(1.中國石油大學(北京)石油工程學院,北京 102249;2.中國石油大學(北京)石油工程教育部重點實驗室,北京 102249)

0 前言

YC 油田某區(qū)塊屬于低滲透陸相沉積油藏,具有低孔隙度、低滲透率、天然裂縫發(fā)育和非均質性嚴重等特征,造成低孔低滲透儲集層中原油難以被開采,常規(guī)驅替劑難以有效注入的問題[1-3]。CO2具有極強的滲透性,容易進入微小孔隙,利用其降黏、膨脹、溶解氣驅等機理驅替原油進而提高原油采收率。但由于CO2黏度過低、非均質性嚴重及天然裂縫發(fā)育通道的存在,極易出現黏性指進及竄逸現象,形成不利的流度比。CO2在油藏中的竄逸將嚴重影響氣驅提高采收率的程度;氣竄嚴重的井,雖然增油效果顯著,但產液量嚴重下降,甚至停噴;此外由于重力超覆的影響,在CO2驅替過程中氣體會向油藏上部竄逸,形成竄流通道,導致氣驅波及體積較小,嚴重影響CO2驅的驅油效果,同時增大了封竄氣體的難度[4-5]。

針對CO2氣體黏度過低易于竄逸這一問題,國內外相繼研發(fā)出增大CO2黏度的各種增稠劑。墨西哥礦業(yè)大學Heller[6]研發(fā)了烷烴類增稠劑,Llave等[7]研究了助溶劑對增加CO2黏度的影響,Desimone等[8]制備了含氟類化合物的CO2增稠劑,Paik等[9]制備了無氟類化合物的CO2增稠劑。國內研究的CO2增稠劑主要集中在含氟和無氟化合物兩大類。劉巍[10]對國內CO2增稠劑的研究現狀進行了總結,孫寶江等[11]從理論角度對增稠劑在CO2中的溶解、增稠機理進行了詳細分析,華東理工大學孫少俊[12]合成了離子、嵌段共聚物型表面活性劑作為CO2增稠劑,趙夢云等[13]將聚碳酸酯與其他化學試劑共聚制備了含氟表面活性劑作為助劑的CO2增稠劑。由于在設計合成CO2增稠劑時,酯、酮、低醇類等物質在CO2中的溶解性能較好,而一些芳香醇、極性溶質很難在CO2中溶解,造成大多數增稠劑在CO2中的溶解性較差,需要添加大量助劑來促進溶解,導致了增稠劑成本過高及對儲層造成污染和傷害的問題。

針對此類問題,室內實驗使用了一種LSS 新型稠化劑。該稠化劑屬于線性嵌段共聚物,分散于液體CO2后在特殊表面活性劑的協助下發(fā)生CO2溶劑化,速溶后大幅度提升CO2黏度。室內模擬YC 油田區(qū)塊,對稠化劑/CO2體系進行了剪切流變性、高溫高壓流變性靜態(tài)評價;再結合二維巖心、三維三軸模型驅油實驗,動態(tài)評價了稠化劑/CO2體系的驅油效果,為YC 油田CO2驅油方案的設計提供了實驗依據和理論參考。

1 實驗部分

1.1 材料與儀器

YC 油田脫水脫氣原油與煤油配制的模擬油,60℃地層溫度下模擬油的黏度為2.38 mPa·s;YC油田模擬地層水,水型為CaCl2型,礦化度為147879.9 mg/L,離子組成(單位mg/L)為:K++Na+45916.8、Mg2+1329.57、Ca2+10159.08、Cl-89306.35、SO42-954.84、HCO3-213.26;CO2,純度99.99%,北京京高氣體有限公司;LSS新型稠化劑,YC油田某研究院;氫氟酸,江蘇鹽城響水新聯合化學有限公司;采用YC 區(qū)塊天然露頭巖心和人工壓制仿真巖心,非均質巖心滲透率級差為5(5×10-3/1×10-3μm2)和10(10×10-3/1×10-3μm2),規(guī)格為4.5×4.5×30(cm),巖心視體積607.5 cm3;三維模型巖心直徑為40 cm,高度為5.2 cm,均質巖心滲透率為5×10-3μm2。

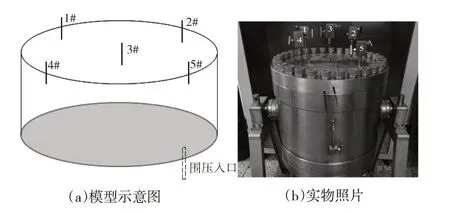

Anton Par Physical MCR 301 旋轉流變儀,上海納锘實業(yè)有限公司;Haake MARS-3旋轉流變儀,德國賽默飛世爾公司;KDHW-Ⅱ型自控恒溫箱,江蘇珂地石油機械制造有限公司;HAS-100HSB 型恒壓恒速泵,北京衛(wèi)星制造廠;巖心夾持器(φ2.5×15(cm)、4.5×4.5×30(cm))、自制BDM 高壓三維三軸模型裝置(模型下部有圍壓入口,內部設有三軸裝置和邊水圍壓)、活塞中間容器、壓差變送器及數據采集系統、回壓閥,江蘇海安石油儀器廠;D07-11C 型氣體流量計、CS200型氣體流量計,成都萊峰科技有限公司;氣液分離裝置,南通華興石油儀器有限公司。

圖1 三維三軸仿真物理模型

1.2 實驗方法

(1)稠化劑/二氧化碳體系增黏效果評價

把單一稠化劑液體加入MCR 301 流變儀中間腔,水浴加熱到設定溫度40數80℃,待溫度穩(wěn)定后,采用變剪切速率7.2數200 s-1測定稠化劑的黏度。

配制稠化劑/CO2體系,洗凈儀器,通風干燥,將哈克流變儀的容器腔水浴加熱至模擬溫度40數80℃。使用精準注射器按照不同濃度注入不同體積的稠化劑,密封注入高壓CO2,注入CO2時一端連接數字壓力傳感器,到設定壓力后關緊閥門,并震蕩攪拌混合均勻,使其形成稠化劑/CO2體系。把容器腔連接到哈克流變儀中間空槽上,待水浴溫度達到模擬溫度40℃時開始測量,后逐漸升高至實驗設定溫度,在變剪切速率1數200 s-1和定剪切速率170 s-1條件下測定稠化劑/CO2體系的黏度。

(2)稠化劑/CO2體系驅油效果評價

將二維巖心物理模型置于60℃的恒溫箱中,飽和模擬地層油,先進行連續(xù)CO2驅替,驅替至氣體大量竄逸不出油后,注入0.1 PV 稠化劑,再進行后續(xù)CO2驅替至實驗結束。原油高壓物性實驗操作流程遵循石油天然氣行業(yè)標準SY/T 5102—1993《石油勘探開發(fā)儀器基本環(huán)境試驗方法試驗K:高溫高壓試驗》。具體實驗步驟為:①選取巖心并烘干,測量巖心長寬高,計算視體積Vb,進行防腐蝕處理。②將環(huán)氧樹脂刷在巖心外表面,待環(huán)氧樹脂干燥后用氫氟酸洗滌入口及出口,將巖心放入烘箱中烘干2 h,再把巖心放入巖心夾持器中,加環(huán)壓,抽真空4數8 h。③飽和地層水,測量孔隙體積Vp,計算孔隙度(Vp/Vb×100%)。④連接好設備,在不同速率(0.5數1.0 mL/min)下測定水測滲透率,設定地層溫度為60℃,升溫至溫度、氣罐壓力穩(wěn)定。⑤將巖心飽和原油,速率0.1 mL/min,至出口不再產水只產油即為飽和油結束,關閉所有出入口,巖心老化48 h。⑥老化結束后,通過回壓閥控制出口端回壓8數10 MPa,從入口恒速注入CO2進行驅替,驅替至大量氣竄不產油時,更換注入體系,分別記錄產油量、產水量、生產氣油比和注入壓力等數據。⑦從入口注入稠化劑/CO2體系0.1 PV,記錄產油量、產水量、生產氣油比和注入壓力等數據。⑧再次注入CO2驅替,一直到實驗結束,記錄產油量、產水量、生產氣油比和注入壓力數據,分析評價稠化劑/CO2體系驅油效果。

三維三軸仿真物理模型采用五點井網類型井排,驅替方式采用一注一采形式,1#為生產注入井,2數4#為壓力檢測井,5#為生產采出井。實驗溫度為59℃,飽和模擬地層油,先水驅再CO2驅替至不出油,注入稠化劑/CO2混合體系0.2 PV,再進行后續(xù)CO2驅替至實驗結束。實驗前5步驟和二維巖心實驗相同。⑥先水驅至含水率為98%,然后再CO2驅替至大量氣竄不產油,后續(xù)實驗步驟與二維巖心的一致。

2 結果與討論

2.1 稠化劑耐溫性能

40、50、60、70、80℃下稠化劑在常壓、變剪切速率下的黏度穩(wěn)定值分別為38.76、39.94、67.52、178.35、264.70 mPa·s。在不同溫度下,隨著剪切速率的增大,稠化劑黏度值逐漸變小并最終趨于穩(wěn)定,表明該稠化劑屬于黏彈性非牛頓流體,具有聚合物溶液的流變特性,在剪切作用下出現了剪切稀化特征;而隨著溫度的升高,稠化劑黏度值逐漸增大,表明該稠化劑能很好地適應地層溫度,在地層條件下的穩(wěn)定性較好。

2.2 稠化劑/CO2體系增黏性能

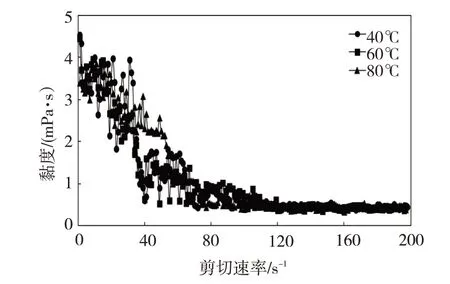

在稠化劑耐溫性能評價的基礎上,使用旋轉流變儀依次測定稠化劑/CO2體系在不同濃度、不同溫度和不同壓力下對提高CO2黏度的效果。(1)第一組(圖2)稠化劑優(yōu)化加量為1.0%,壓力為13.80 MPa。(2)第二組(圖3)溫度為40數80℃,稠化劑加量為1.0%,壓力為13.80 MPa。(3)第三組(圖4)壓力為7數30 MPa,稠化劑加量為1.0%,溫度為60℃。另外,CO2常溫常壓下是氣態(tài)(黏度為0.014 mPa·s),加入壓力時,氣態(tài)CO2進入超臨界狀態(tài)(溫度約為31℃,壓力7.2 MPa),超臨界CO2黏度為0.023 mPa·s。

圖2 不同溫度下稠化劑/CO2黏度隨剪切速率的變化

圖3 不同剪切速率下稠化劑/CO2黏度隨溫度的變化

圖4 不同剪切速率下稠化劑/CO2黏度隨壓力的變化

測試結果表明,隨著剪切速率的增大,體系黏度逐漸變小,但最終趨于穩(wěn)定。這主要是由于剪切速率變化對稠化劑分子間空間結構的影響造成的。在剪切力的作用下,稠化劑分子間的空間結構逐漸被破壞,增大了稠化劑分子的間距,排列方式從由原來的多個稠化劑分子的緊密排列變?yōu)閱蝹€稠化劑分子的稀疏排列,空間排列趨向于一致,減小了體系流動的阻力,使得體系的黏度降低。同時在剪切力的作用下,體系被剪切均勻,因此黏度值逐漸穩(wěn)定。相比于單一CO2,170 s-1下稠化劑/CO2體系的黏度比常溫常壓下的CO2黏度(0.014 mPa·s)增大了近20 倍。稠化劑能增加CO2的黏度取決于稠化劑在CO2中的溶解性。微觀上稠化劑分子和CO2分子有了更多的相互作用,稠化劑在CO2中形成了一定的空間結構,使得稠化劑分子與CO2分子之間的作用力增強,因此黏度增加。圖3 黏溫曲線中,隨著溫度的升高,CO2的黏度值基本不變,但隨著定剪切速率的增大,黏度值逐漸降低。隨著溫度升高,CO2的密度減小,CO2分子之間的間距增大,其作為溶劑溶解稠化劑的能力下降;同時溫度升高,稠化劑的飽和蒸汽壓上升,其在CO2中的溶解度增加。綜合兩種相互作用結果可見,溫度對稠化劑/CO2體系黏度的影響較小。

黏壓曲線中,隨著壓力的增加,稠化劑/CO2體系的黏度值逐漸增大。壓力增加,CO2的密度增大,CO2分子間的間距減小,增強了稠化劑分子與CO2分子間的相互作用力,因而增加了稠化劑在CO2中的溶解度;同時壓力增加,分子鏈段活動的范圍減小,分子間的作用力增大,鏈段之間的運動變得困難,從而使得體系的空間結構得到加強,減小了剪切力對體系空間結構的破壞,因此稠化劑/CO2體系的黏度隨著壓力的升高而增加[14]。

2.3 稠化劑/CO2體系非均質巖心驅油效果

2.3.1 級差為5的巖心驅替動態(tài)

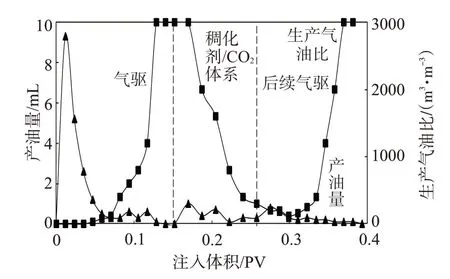

級差為5 的巖心的孔隙體積為68 cm3、孔隙度11.2%、飽和油體積32 mL、含油飽和度47%。注入0.1 PV 稠化劑/CO2體系前后的產油量、生產氣油比和注入壓力變化見圖5 和圖6。由圖5 可見,CO2連續(xù)驅替原油16.2 mL,采收率為50.63%,生產氣油比從0 逐漸增至3000 m3/m3(氣驅已無經濟效益,為嚴重氣竄驅替停止的經驗數值),不再產油后注入0.1 PV稠化劑/CO2體系,然后進行后續(xù)CO2驅替。注入稠化劑/CO2混合體系共采出原油4.4 mL,提高采收率13.75%。生產氣油比隨著稠化劑體系的注入緩慢降至300 m3/m3,再次注入CO2后生產氣油比先降低,而后快速突破達到最大3000 m3/m3。造成注入稠化劑/CO2體系和連續(xù)氣驅實驗差異的原因與滲透率級差有關。巖心存在高低滲流通道,在驅替時優(yōu)先選擇滲流阻力較小的高滲層通道,高滲層中的原油采出較多,低滲層孔隙中的原油采出量有限。注入稠化劑/CO2混合體系后,稠化劑體系被剪切吸附而滯留在高滲層孔隙中,堵塞高滲層的微小孔隙,進入低滲層孔隙中的CO2增多,與原油接觸后,原油體積膨脹流動被驅替出來,采收率增加。但由于高滲層氣竄通道優(yōu)勢明顯,后續(xù)注入的稠化劑/CO2體系會沿著高滲層的優(yōu)勢通道竄逸,再次形成氣竄,實驗不再出油。

圖5 級差為5的巖心產油量和生產氣油比

由圖6可見,前期注入壓力較大,開始氣竄時降幅明顯,待穩(wěn)定后更換注入稠化劑/CO2體系,注入壓力短暫穩(wěn)定后逐漸下降,再次注入CO2,注入壓力開始上升,隨后緩慢下降但高于前期注入稠化劑/CO2體系氣竄時的壓力值。注入壓力的變化主要和巖心內部的流動阻力有關。巖心中的流體本身具有黏滯阻力,油的黏滯阻力最大,其次為水,CO2最小。CO2驅油時,隨著地層中含油飽和度的降低,黏滯阻力逐漸降低。其次,油、水、CO2在孔隙空間流動,流體與孔隙表面作用產生的阻力隨含氣飽和度的增加逐漸降低。再者,隨著CO2注入的增加,油中溶解的CO2增加,CO2與原油之間的界面張力減小,水、油、CO23種流體間的界面張力產生的毛管阻力減小。稠化劑能調控CO2的流度,稠化劑/CO2體系一定程度上抑制了氣體的竄逸,因此在一定程度上提高了氣驅采收率[15-17]。

圖6 級差為5的巖心采收率和注入壓力

2.3.2 級差為10的巖心驅替動態(tài)

級差為10的巖心的孔隙體積為85 cm3、孔隙度14%、飽和油體積48 mL、含油飽和度56.5%。注入0.1 PV稠化劑/CO2體系前后的產油量、產水量、生產氣油比和注入壓力變化見圖7和圖8。由圖7可見,CO2連續(xù)驅替原油21 mL,采收率為43.75%,生產氣油比從0 逐漸增至3000 m3/m3。不再產油后注入0.1 PV 稠化劑/CO2體系,然后進行后續(xù)CO2驅替。注入稠化劑/CO2體系共采出原油5.7 mL,提高采收率11.98%。生產氣油比隨著稠化劑體系的注入緩慢降至300 m3/m3,再次注入CO2后生產氣油比先降低后增大,而后快速突破達到最大3000 m3/m3。

圖7 級差為10的巖心產油量和生產氣油比

由圖8 可見,滲透率級差增大,采收率增幅降低,產油速率增大;滲透率級差越大,見氣時間越早,產氣速率越大。注入壓力變化整體趨勢和圖6相似。由于滲透率級差的增大,高、低滲層通道的差異更加突出,注入壓力后期的穩(wěn)定值大于注入稠化劑/CO2體系氣竄時的壓力值,出現了和級差為5的巖心組相同的實驗結果[18]。結合壓力數值和實驗后的巖心剖面,分析認為低滲層通道的原油并沒有被采集,而是高滲層通道內部的原油與后續(xù)稠化劑/CO2體系相接觸,稠化劑滯留在高滲層通道內,一定程度上堵塞了氣竄通道,CO2進入高滲層通道的內部與原油接觸,氣體膨脹攜帶原油,從而提高了采收率,但由于級差的進一步增大,稠化劑/CO2體系堵塞高滲層通道的能力減弱,很快又形成氣竄,不再產油。對比實驗表明滲透率級差越大,越不利于稠化劑/CO2體系的應用。現場驅替時應綜合考慮油田礦場的實際情況、非均質性和有無裂縫的地質條件來進行氣體驅替方案的最佳選擇。

圖8 級差為10的巖心采收率和注入壓力

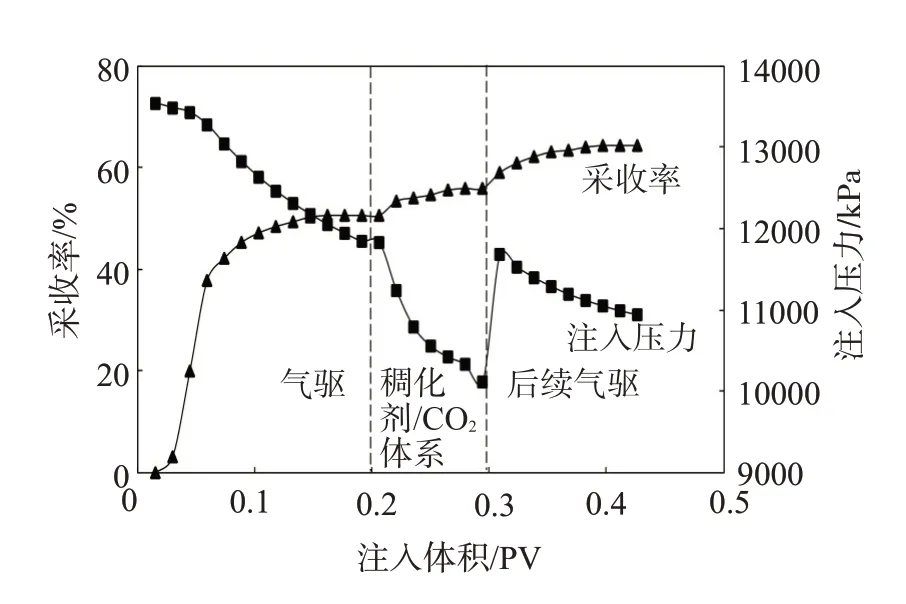

2.4 稠化劑/CO2體系均質巖心驅油效果

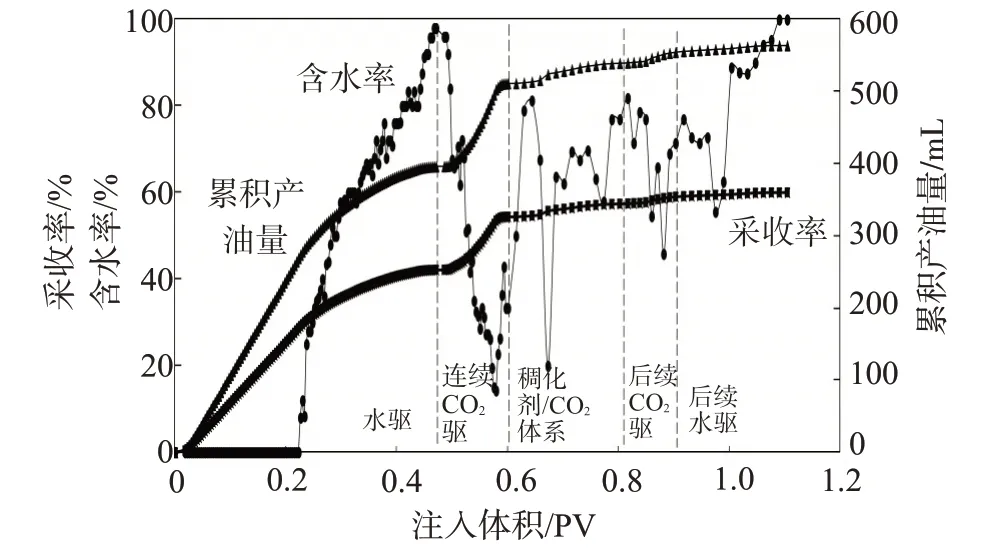

由均質巖心三維物理模擬實驗驅油動態(tài)曲線(圖9)可以看出,水驅至0.23 PV 時為無水采油階段,無水采油期較長,見水后含水率逐漸上升到98%,水驅階段累積產油量為396.2 mL;隨后注入CO2進行驅替,驅替結束時含水率降至33.33%,氣驅階段累積產油量為115.2 mL;大量氣竄后注入0.2 PV 稠化劑/CO2體系并進行后續(xù)CO2驅替和后續(xù)水驅,含水率先下降后上升至98%,此階段累積產油量為52.7 mL。

圖9 均質巖心稠化劑/CO2體系驅油動態(tài)曲線

由于稠化劑/CO2體系的注入改善了CO2的流度,使得連續(xù)氣驅階段的CO2流度降低,同時注入的混合體系中稠化劑由于剪切吸附的滯留,一定程度上封竄了氣體竄逸通道,CO2進入到微小孔隙中,增大了CO2的波及體積,隨著后續(xù)氣體的注入把膨脹的剩余油驅替出來[19-21]。由此可見,均質巖心中注入稠化劑/CO2體系對于改善氣體流度、擴大波及體積的效果非常明顯,可有效改善CO2氣體嚴重竄逸的情況,同時有效波及到水驅后的剩余油,提高原油采收率。

3 結論

LSS 新型稠化劑耐溫性較好,可大幅增加CO2的黏度。在40數80℃,溫度對稠化劑/CO2體系黏度的影響較小。隨剪切速率增加,稠化劑/CO2體系黏度減小;隨著壓力的增加,稠化劑/CO2體系的黏度逐漸增大。在模擬地層條件下,稠化劑/CO2體系具有良好的降低CO2流度和改善氣驅效果的作用。對于非均質性巖心,滲透率級差小的巖心的采收率增幅大于滲透率級差大的巖心;對于均質巖心,稠化劑/CO2體系可有效改善CO2氣體嚴重竄逸的問題,進一步發(fā)揮CO2良好的驅油效果,大幅度提高原油采收率。