催化裂化沉降器結(jié)焦原因分析及直聯(lián)加溢流斗防結(jié)焦技術(shù)的應(yīng)用

劉 愛 松

(中國石化揚(yáng)子石油化工有限公司,南京 210048)

中國石化揚(yáng)子石油化工有限公司(簡(jiǎn)稱揚(yáng)子石化)2.0 Mt/a 催化裂化裝置采用MIP-CGP工藝,主要原料為渣油加氫尾油摻煉少部分渣油,2014年7月21日裝置一次開車成功。于2015年10月及2017年5月對(duì)裝置進(jìn)行消缺時(shí)均發(fā)現(xiàn)沉降器結(jié)焦十分嚴(yán)重,清出焦塊多達(dá)260 t,且在裝置停工過程中均出現(xiàn)大量焦塊脫落堵塞斜管的情況,給操作上帶來嚴(yán)重安全隱患。2015年10月裝置消缺后從原料性質(zhì)、霧化和汽提蒸汽量、催化劑活性、反應(yīng)溫度及裝置操作穩(wěn)定性上均進(jìn)行了不同程度的防結(jié)焦優(yōu)化,但2017年5月再次對(duì)裝置進(jìn)行消缺時(shí)發(fā)現(xiàn)沉降器仍然結(jié)焦嚴(yán)重。通過運(yùn)行情況比對(duì)及分析,發(fā)現(xiàn)裝置沉降器內(nèi)結(jié)焦嚴(yán)重與反應(yīng)器內(nèi)旋風(fēng)分離器(簡(jiǎn)稱旋分)形式有密切關(guān)系,經(jīng)料腿排出的催化劑攜帶的油氣在汽提段汽提后返至單級(jí)旋風(fēng)分離器(簡(jiǎn)稱單旋)的過程中存在二次反應(yīng),造成了裝置輕質(zhì)油收率下降,干氣和焦炭產(chǎn)率上升。粗級(jí)旋風(fēng)分離器(簡(jiǎn)稱粗旋)升氣口大量油氣返混進(jìn)入沉降器又加劇了結(jié)焦。為此,利用2017年7月裝置大修機(jī)會(huì)對(duì)反應(yīng)沉降器進(jìn)行了防結(jié)焦改造。沉降器旋分系統(tǒng)采用中國石化洛陽工程有限公司設(shè)計(jì)的“直聯(lián)+溢流斗”形式。油氣和催化劑經(jīng)提升管出口經(jīng)粗旋分離后,帶有少量催化劑的油氣直聯(lián)升氣管直接進(jìn)入單旋,而粗旋分離出的催化劑經(jīng)溢流斗汽提后溢流進(jìn)入汽提段,大大縮短了油氣在沉降器中的停留時(shí)間,減少了死區(qū)和二次裂化,防止油氣在沉降器中的結(jié)焦。以下主要對(duì)裝置結(jié)焦現(xiàn)象及原因進(jìn)行分析并討論防結(jié)焦改造的應(yīng)用效果。

1 沉降器結(jié)焦現(xiàn)象及原因分析

1.1 結(jié)焦現(xiàn)象

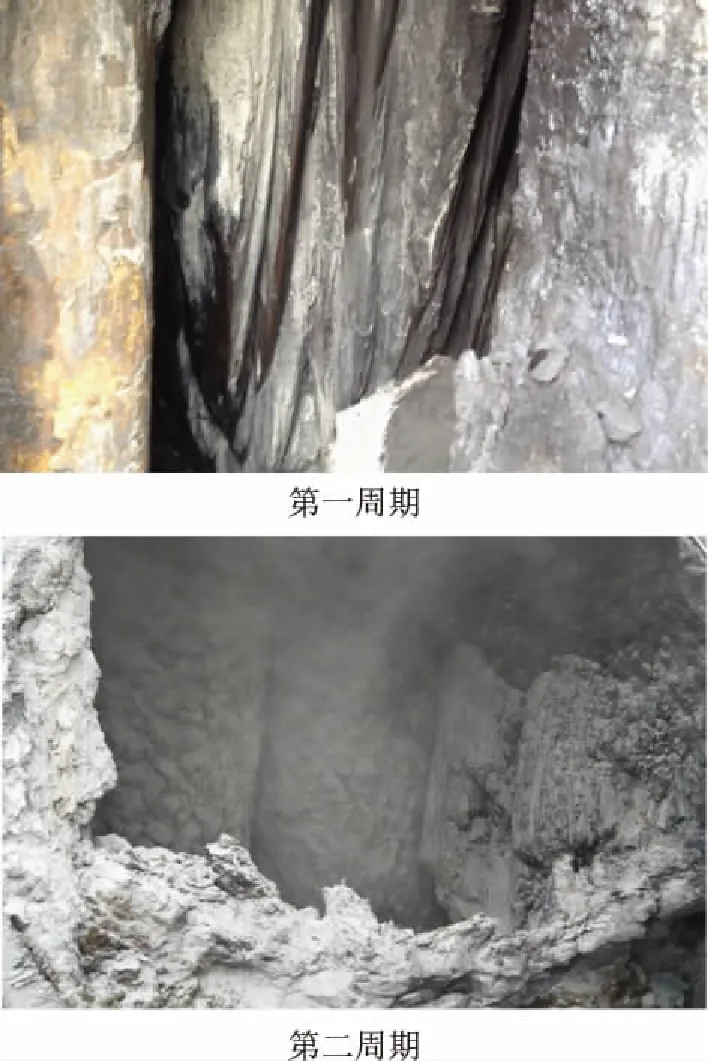

從整體來看,沉降器內(nèi)焦塊分別以3根粗旋料腿和6根單旋料腿為附著主體增長(zhǎng),從下至上逐漸在旋分軟連接口處上部合為一體,只在各料腿之間留有少量油氣上升空間。結(jié)焦處主要集中在旋分料腿外壁、拉緊支撐、旋分頂部“死區(qū)”及沉降器內(nèi)壁,且料腿外壁結(jié)焦嚴(yán)重,焦塊厚度達(dá)20~80 cm,料腿下部靠近翼閥處結(jié)焦呈收斂、沖刷狀態(tài);主體為無明顯分層、質(zhì)地堅(jiān)硬的焦塊;在旋分軟連接處結(jié)焦情況正常,無明顯黏滯狀結(jié)焦;沉降器旋分升氣管至防焦蒸汽盤管以下10 cm空間已經(jīng)全部被焦塊填滿,為無明顯分層的硬質(zhì)焦,如圖1所示;沉降器器壁襯里有約10 cm厚的附著焦,結(jié)構(gòu)較為松散;但一級(jí)料腿防倒錐處、二級(jí)料腿翼閥處、旋分料腿內(nèi)壁及汽提段擋板本體無焦。裝置第一運(yùn)行周期(簡(jiǎn)稱第一周期)指2014年7月至2015年10月,第二運(yùn)行周期(簡(jiǎn)稱第二周期)指2015年11月至2017年5月。

圖1 第一、第二周期沉降器結(jié)焦情況

1.2 結(jié)焦原因分析

1.2.1 反應(yīng)深度的影響原料油中未裂化的重質(zhì)部分易粘結(jié)在催化劑表面,雖然在高溫催化劑的活性作用下形成一部分焦炭和氣體,但仍有大部分以液態(tài)形式隨待生催化劑進(jìn)入沉降器汽提段。在汽提段雖然仍會(huì)發(fā)生一定的熱裂化反應(yīng),但最終在催化劑微粒間仍存在一定的液體,這部分液體在蒸汽汽提置換作用下進(jìn)入汽提油氣中,隨著汽提介質(zhì)一同上升,在沉降器內(nèi)遇到良好的沉積環(huán)境下容易沉積,特別是在線速低、溫度低的良好結(jié)焦場(chǎng)所其沉積結(jié)焦嚴(yán)重[1]。因此增加對(duì)重質(zhì)部分原料的裂化將會(huì)對(duì)抑制結(jié)焦有利。

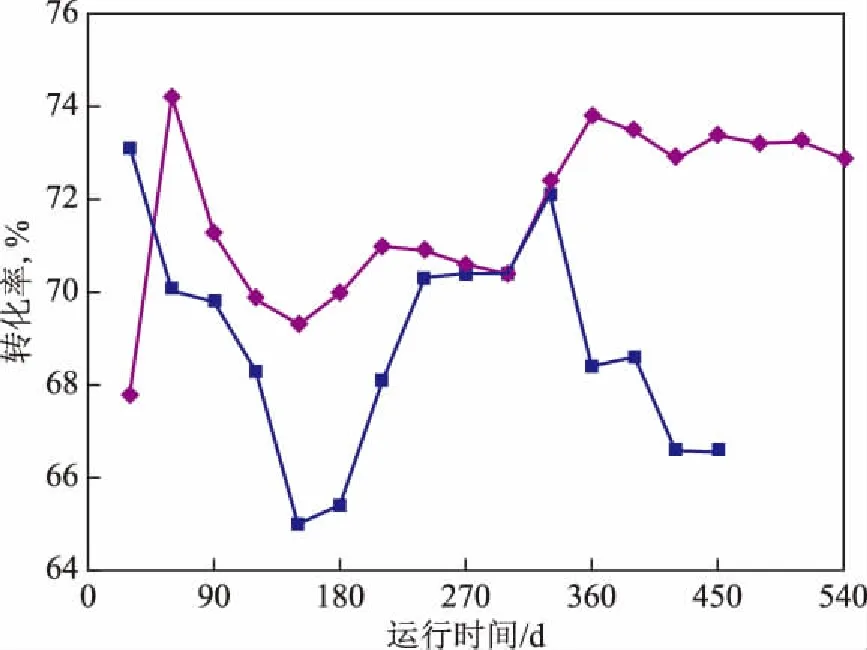

吸取第一周期結(jié)焦的教訓(xùn),裝置運(yùn)行第二周期原料油性質(zhì)得到優(yōu)化,系統(tǒng)催化劑活性由54%提高至58%、劑油質(zhì)量比由6.9提高至7.3,相應(yīng)反應(yīng)轉(zhuǎn)化率明顯提高,如圖2所示。第二周期油漿密度穩(wěn)定在1 120~1 130 kgm3,反應(yīng)深度已無提升空間,但結(jié)果顯示第二周期沉降器結(jié)焦仍然嚴(yán)重,表明結(jié)焦并非為反應(yīng)深度過低引起。

圖2 第一、第二周期反應(yīng)轉(zhuǎn)化率■—第一周期; ◆—第二周期

1.2.2 露點(diǎn)溫度的影響由于重油催化裂化原料摻渣比的提高和原料重質(zhì)化的傾向加重,原料和反應(yīng)油氣的重組分含量均增高,形成的未汽化油粘結(jié)在催化劑表面,雖然在高溫催化劑的活性作用下形成一部分焦炭和氣體,但仍有大部分以液體形式隨待生催化劑進(jìn)入沉降器汽提段,其在沉降器內(nèi)的存在狀態(tài)直接關(guān)系到是否結(jié)焦,若沉降器內(nèi)溫度不能保證這些重組分全部汽化,未完全汽化的部分在催化劑顆粒吸附作用下“掛壁”逐漸結(jié)焦。此外,分析結(jié)果表明各部位的焦塊中碳質(zhì)量分?jǐn)?shù)均超過50%,表明焦塊可能是由“濕”催化劑顆粒相互粘連所致,而并非是反應(yīng)溫度過低等異常情況下由液相的重油組分結(jié)焦所形成。對(duì)于結(jié)焦的機(jī)理通常認(rèn)為一些附著有未汽化油的催化劑顆粒一旦粘附在內(nèi)構(gòu)件上就很難脫落,在長(zhǎng)時(shí)間高溫作用下就形成結(jié)焦。提升管出口采用粗旋和單旋軟連接形式,可能由于結(jié)構(gòu)問題成為結(jié)焦的主要區(qū)域。在開工過程中沉降器內(nèi)部某些區(qū)域的溫度較低,就更容易粘附催化劑顆粒形成焦塊[2]。

若要減少未汽化油的存在,需要保證沉降器內(nèi)溫度高于原料中重質(zhì)部分的露點(diǎn)。據(jù)核算,油漿在產(chǎn)品中流量為46.78 kmolh,油氣及蒸汽的流量為3 971.32 molh,沉降器壓力為0.260 MPa,通過計(jì)算,沉降器內(nèi)油漿露點(diǎn)溫度為475.6 ℃。反應(yīng)油氣自提升管出口至離開沉降器,由于對(duì)流傳熱以及通過沉降器內(nèi)壁散熱等途徑會(huì)產(chǎn)生10~20 ℃的溫降。溫度相對(duì)低的區(qū)域一般是遠(yuǎn)離提升管出口的位置。溫度降低使得部分重組分達(dá)到露點(diǎn)溫度而冷凝成為液相。

從第一周期來看,提升管出口溫度基本保持在(500±3)℃,但存在溫度低于495 ℃的情況,若按溫降20 ℃計(jì)算,則沉降器內(nèi)溫度在475 ℃,剛好處于露點(diǎn)溫度的臨界狀態(tài),因此,存在由于沉降器溫度偏低造成結(jié)焦的可能性。從第二周期來看,反應(yīng)溫度由522 ℃提高至526 ℃,相應(yīng)地提升管出口溫度提高至508 ℃左右,而第二周期運(yùn)行前12個(gè)月沉降器頂部溫度基本維持在502 ℃,高于沉降器內(nèi)油漿露點(diǎn)溫度,表明第二周期可以忽略露點(diǎn)溫度對(duì)結(jié)焦的影響。

1.2.3 旋分匹配性第一周期裝置標(biāo)定負(fù)荷為255.7 th,裝置超負(fù)荷運(yùn)行造成旋分入口油氣量超高。經(jīng)計(jì)算,提升管出口壓力為276.7 kPa,溫度為506.6 ℃,油氣量為3 971.32 kmolh,粗旋單個(gè)入口氣量為22 692 m3h,單旋單個(gè)入口氣量為12 912 m3h。與設(shè)計(jì)值(粗旋單個(gè)入口氣量24 755 m3h,單旋單個(gè)入口氣量12 388 m3h)相比,粗旋氣量在設(shè)計(jì)范圍內(nèi),而單旋處理能力偏低,表明約有524 m3h的油氣量泄漏至沉降器內(nèi),按油漿組分折算后約有0.315 th重質(zhì)組分進(jìn)入沉降器內(nèi),而沉降器內(nèi)較長(zhǎng)的停留時(shí)間及合適的結(jié)焦溫度必然導(dǎo)致結(jié)焦加劇。第二周期嚴(yán)格控制裝置負(fù)荷,油氣量為3 808.94 kmolh,粗旋單個(gè)入口氣量為21 768 m3h,單旋單個(gè)入口氣量為12 301 m3h,單旋僅有87 m3h的余量。單旋入口屬于負(fù)壓吸氣,反應(yīng)油氣經(jīng)粗旋分離出絕大部分夾帶的催化劑后不再進(jìn)入沉降器稀相空間,而是直接被吸入單旋內(nèi),但由于不是直接連接及熱膨脹,粗旋及單旋接口存在偏差以及操作過程中沉降器壓力波動(dòng)等原因,仍然會(huì)有部分油氣從粗旋出口溢出進(jìn)入沉降器稀相空間造成結(jié)焦[3-4]。

2 直聯(lián)+溢流斗防結(jié)焦技術(shù)的工業(yè)應(yīng)用

2.1 改造方案

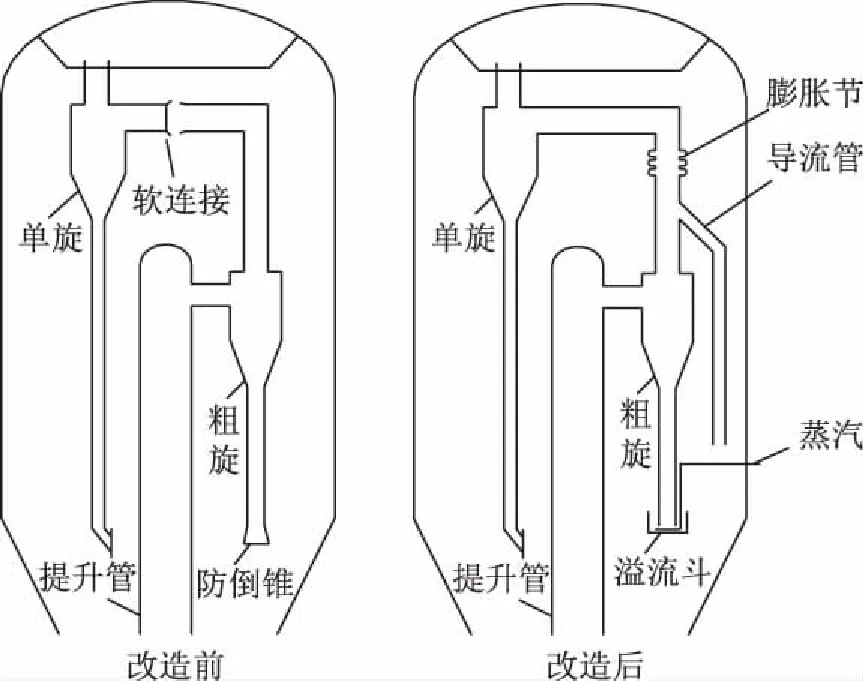

針對(duì)沉降器結(jié)焦嚴(yán)重的情況,將反應(yīng)器粗旋與單級(jí)之間的結(jié)構(gòu)形式由軟連接改為直聯(lián),通過在粗旋升氣管上增設(shè)膨脹節(jié)消除彼此間的膨脹量差異。將每根粗旋底部的防倒錐割除,增加1個(gè)直徑1.5 m、深度1.2 m的溢流斗,每個(gè)溢流斗底部設(shè)一個(gè)直徑80 mm過熱蒸汽盤管,盤管底部設(shè)置35個(gè)出口為Φ8 mm的噴嘴。原本存在的180 mm中心標(biāo)高偏差通過膨脹節(jié)來調(diào)節(jié)。增加6根直徑250 mm(1組粗旋設(shè)2根)汽提油氣導(dǎo)氣管直接接入粗旋升氣管,一直延伸到粗旋溢流斗的上口位置。新更換的粗旋升氣管短節(jié)材質(zhì)為15CrMo,膨脹節(jié)波紋管材質(zhì)為incoloy825,導(dǎo)氣管材質(zhì)為20號(hào)鋼。防結(jié)焦改造前后反應(yīng)器結(jié)構(gòu)對(duì)比如圖3所示。

圖3 防結(jié)焦改造前后反應(yīng)器結(jié)構(gòu)對(duì)比

2.2 防結(jié)焦改造后運(yùn)行分析

2.2.1 改造前后原料及主要操作條件選取改造前兩個(gè)運(yùn)行周期及改造后(第三周期)的運(yùn)行狀態(tài),考察原料及主要操作參數(shù)對(duì)改造效果的影響,具體見表1和表2。從表1和表2可以看出,3個(gè)周期原料油性質(zhì)及主要操作參數(shù)均未發(fā)生較大變動(dòng),因此可以忽略原料及操作條件對(duì)結(jié)焦的影響。

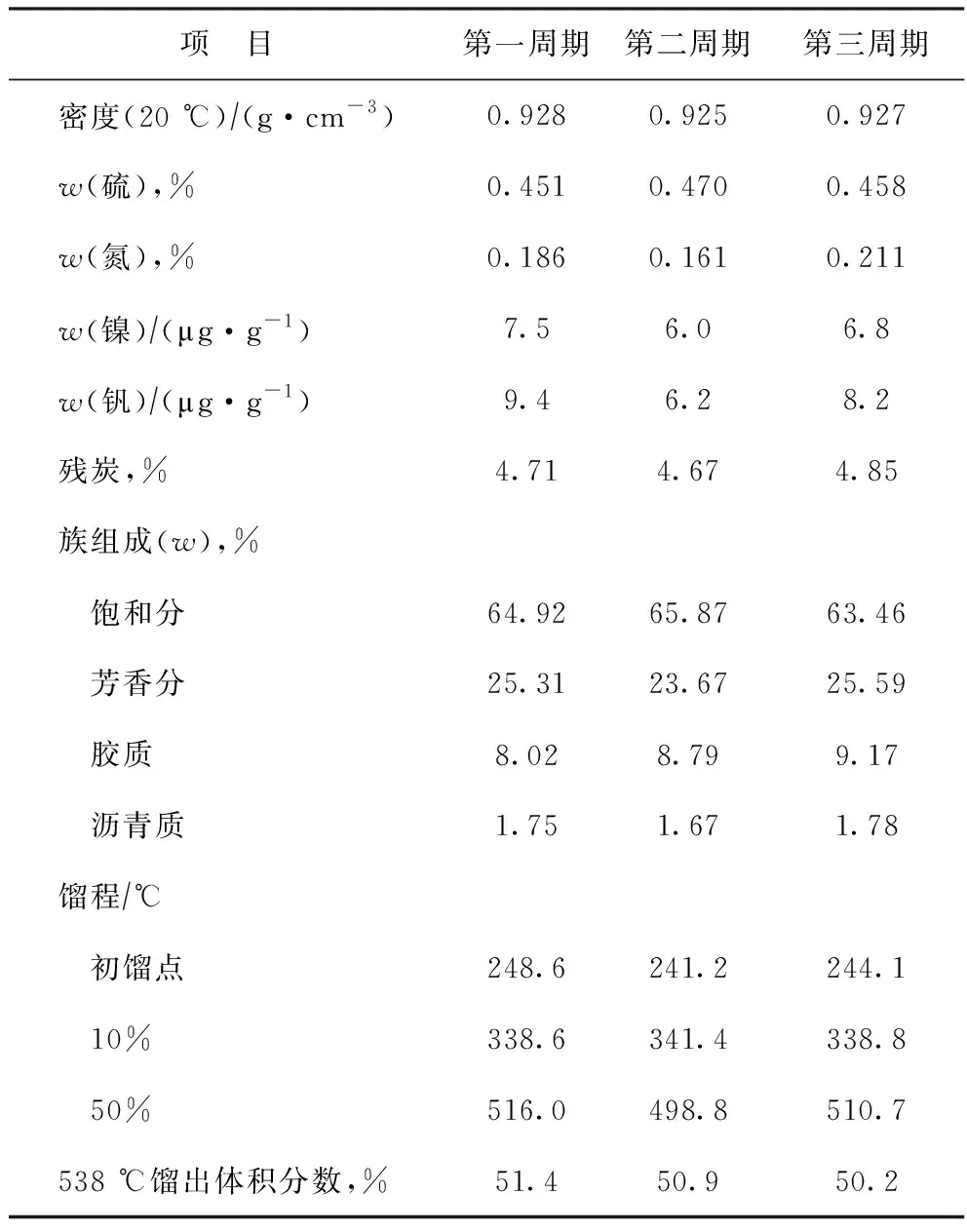

表1 原料油性質(zhì)

表2 主要操作參數(shù)

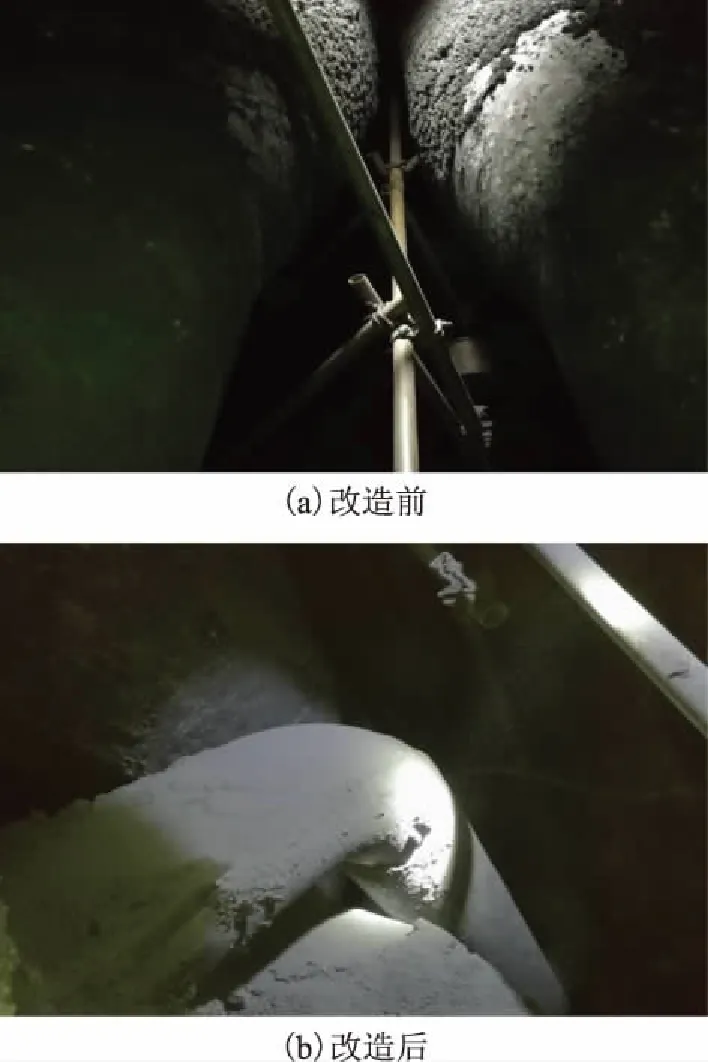

2.2.2 結(jié)焦情況裝置防結(jié)焦改造后于2017年7月一次開車成功,期間各操作參數(shù)穩(wěn)定,未發(fā)生大幅波動(dòng),運(yùn)行至2019年3月隨渣油加氫裝置換劑停工消缺。經(jīng)檢查,沉降器內(nèi)部無明顯結(jié)焦情況,各旋分料腿器壁掛0.5~1.0 cm厚度的松散焦;從旋分筒體向上掛焦量逐步減少,粗旋出口、單旋入口以上及穹頂部分基本沒有結(jié)焦情況。從焦塊性質(zhì)來看,改造后沉降器內(nèi)各處掛焦均十分松散,密度較低,其灼燒減量(w)為13.6%,焦塊中大部分為催化劑成分,表明防結(jié)焦改造后汽提段汽提的油氣均能正常由導(dǎo)氣管引入單旋入口,且穹頂上部的防焦蒸汽整體向下移動(dòng),降低了沉降器內(nèi)的油氣返混量,同時(shí)也降低了油氣的停留時(shí)間,有效抑制了油氣中的重質(zhì)組分在器壁附著后結(jié)焦。沉降器內(nèi)清焦量由改造前(第二周期)的260 t降至改造后(第三周期)的15 t左右,表明防結(jié)焦改造取得了良好的效果。圖4為防結(jié)焦改造前后沉降器結(jié)焦情況。

圖4 防結(jié)焦改造前后沉降器結(jié)焦情況

2.2.3 產(chǎn)品分布因第二、第三周期裝置原料及操作條件基本一致,所以將第二、第三周期裝置運(yùn)行效果進(jìn)行對(duì)比,結(jié)果見表3。從表3可以看出:與防結(jié)焦改造前相比,改造后產(chǎn)物中干氣、柴油及焦炭產(chǎn)率分別降低0.26,0.25,0.54百分點(diǎn);液化氣、汽油及油漿產(chǎn)率分別上升0.54,0.33,0.18百分點(diǎn);輕油收率增加0.62百分點(diǎn)。直連+溢流斗的防結(jié)焦技術(shù)中溢流斗上口與導(dǎo)氣管入口高度平齊,水平距離不足1 m,可使粗旋料腿排出的油氣在極短的時(shí)間內(nèi)導(dǎo)入單旋入口;對(duì)汽提段油氣而言,導(dǎo)氣管入口較軟連接口的位置大幅下移,使沉降器內(nèi)油氣平均停留時(shí)間由原來約60 s降至5 s以內(nèi),并且還減少了沉降器內(nèi)不可避免的生成有害油氣的滯留空間,避免由于催化劑與反應(yīng)產(chǎn)物的過度接觸和反應(yīng)器油氣在高溫環(huán)境下過長(zhǎng)時(shí)間的滯留而引起的過裂化反應(yīng),有效地緩解了沉降器內(nèi)結(jié)焦的同時(shí),使產(chǎn)品分布進(jìn)一步得到改善。

表3 防結(jié)焦改造前后裝置運(yùn)行效果對(duì)比

此外,粗旋底部溢流斗內(nèi)蒸汽能將粗旋料腿排出的10%~15%的油氣快速汽提,其溢流特性能大大增加汽提效果,在原汽提段操作參數(shù)不變的情況下,焦炭中氫質(zhì)量分?jǐn)?shù)由8.32%降至6.06%,徹底解決了生焦量大、再生器尾燃的瓶頸,裝置操作彈性明顯增加。同時(shí)配合防焦蒸汽向下移動(dòng)的特征,使單旋入口催化劑濃度下降,因此,改造后油漿固含量由4.1 gL降至2.0 gL。上述結(jié)果表明,直聯(lián)+溢流斗技術(shù)實(shí)現(xiàn)了氣固快速分離、分離后油氣的快速引出及分離下來催化劑的快速高效預(yù)汽提的三重功效[5-6]。

3 結(jié) 論

(1)采用直連+溢流斗的防結(jié)焦技術(shù)改造后,在原料油性質(zhì)及操作參數(shù)基本一致的情況下,沉降器結(jié)焦量大幅下降,表現(xiàn)出良好的防結(jié)焦能力。

(2)改造后裝置運(yùn)行平穩(wěn),產(chǎn)品分布明顯變好,干氣、柴油及焦炭產(chǎn)率分別降低0.26,0.25,0.54百分點(diǎn);液化氣、汽油及油漿產(chǎn)率分別上升0.54,0.33,0.18百分點(diǎn);輕油收率增加0.62百分點(diǎn)。此外,油漿固含量由4.1 gL降至2.0 gL。