全膜雙壟溝雙幅覆膜覆土聯合作業機設計與試驗

戴 飛 張仕林 宋學鋒 趙武云 馬海軍 張鋒偉

(1.甘肅農業大學機電工程學院,蘭州730070;2.甘肅洮河拖拉機制造有限公司,定西730500)

0 引言

旱地全膜雙壟溝播技術是近年來我國西北地區旱作農業的一項創新技術,具有“蓄水保墑、覆蓋抑蒸、膜面集雨”的功能與特點。近10 年來,該技術每年平均推廣面積保持在8.87 ×105hm2以上,從2014 年起每年應用面積均超過1.0 ×106hm2[1]。該技術主要針對玉米生產種植而提出,要求先完成種床相關大小壟體與壟溝的耕整、覆膜和覆土準備,然后在小壟壟溝內開展膜上播種作業[2]。在黃土高原雨養農業區,多年的高強度耕作和降水時空分布不均衡導致耕地土壤肥力衰退、土地承載力下降,而全膜雙壟溝播技術在一定程度上改善了旱作農田土壤水分環境,在旱地農業生產中發揮了至關重要的作用[3-4]。

目前,全膜雙壟溝覆膜種床機械化構建中普遍以小壟壟體為中心基準,用寬度為1 200 mm 的白色地膜(厚度為0.01 mm)進行鋪設,即整幅地膜覆蓋小壟整體與其兩側壟溝,并分別均等向兩側各1/2大壟壟體延伸,進行覆膜作業,同時在覆膜機覆土側流槽、直流槽及鎮壓輪的共同配合下完成兩側膜邊、壟溝內的覆土鎮壓[2,5]。當二次覆膜作業時,其左側1/2 大壟壟體覆土膜邊正好與上一組右側大壟壟體覆土膜邊對接,并在覆膜土帶的連接下完成了大壟壟體的全膜覆蓋。采用現有覆膜種床機械化構建模式,對其作業地況規整度、配套裝備性能及農機手操作水平要求相對較高,尤其是大壟壟體膜邊的對接覆土。當大壟壟體接縫處、小壟壟溝覆蓋土壤不足時,雙壟覆膜種床基準定位不穩,在外界風力、地表形貌的干涉作用下容易出現種床溝壟覆蓋地膜滑移、翻接與撕裂現象,這將對后續機械化膜上播種質量產生影響;當覆蓋土壤過量時,全膜雙壟溝生產系統覆蓋地膜有效采光面積減小,導致種床對于太陽輻射的吸收能力減弱,使其膜面集雨功能喪失[6-8]。因此,為緩解現有覆膜種床機械化構建模式存在的問題,提高全膜雙壟溝機械化作業效率,筆者提出了全膜雙壟溝種床雙幅覆膜覆土機械化作業模式。

國內設計的1MLQS-40/70 型起壟全鋪膜聯合作業機、雙壟耕作施肥噴藥覆膜機和橫腰帶覆土式全膜雙壟溝覆膜聯合作業機等多款機具,對其關鍵部件與作業性能的優化改進均以小壟壟體為中心基準,進行種床的單覆膜作業[5,9-10]。為進一步提升全膜雙壟溝全程機械化作業水平,在結合種床雙覆膜覆土作業模式,應用課題組針對全膜雙壟溝覆膜種床提出的覆土量理論分析計算方法的基礎上[5],設計全膜雙壟溝雙幅覆膜覆土聯合作業機,以期一次性完成旋耕、施肥、噴藥、種床大小壟體雙幅覆膜覆土、鎮壓等,為西北旱區鋪膜覆土耕作裝備的研發提供參考。

1 整機結構與工作原理

1.1 整機結構

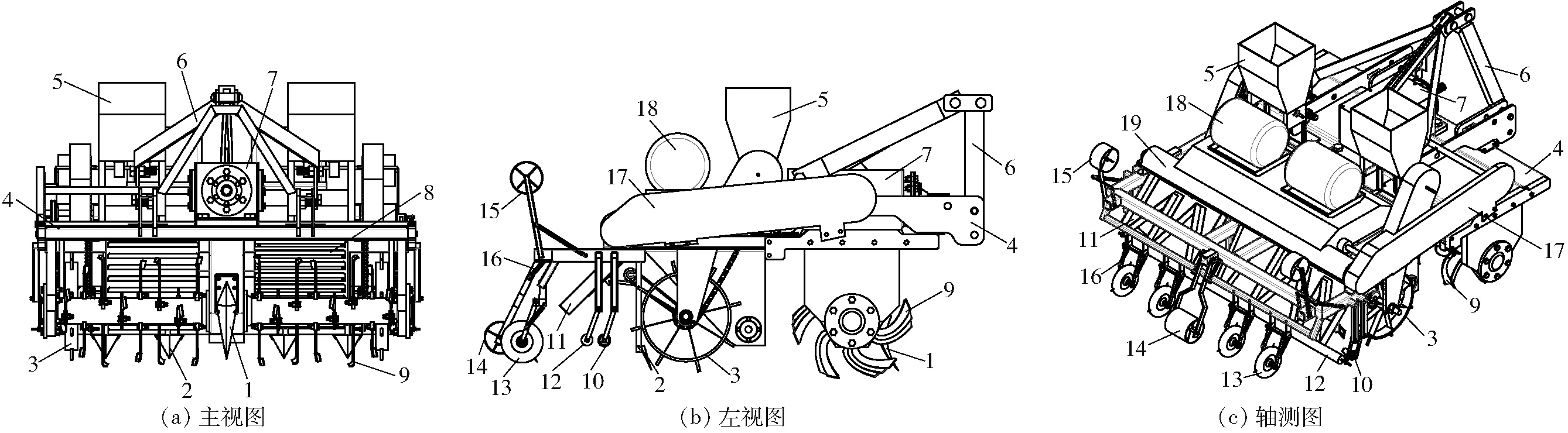

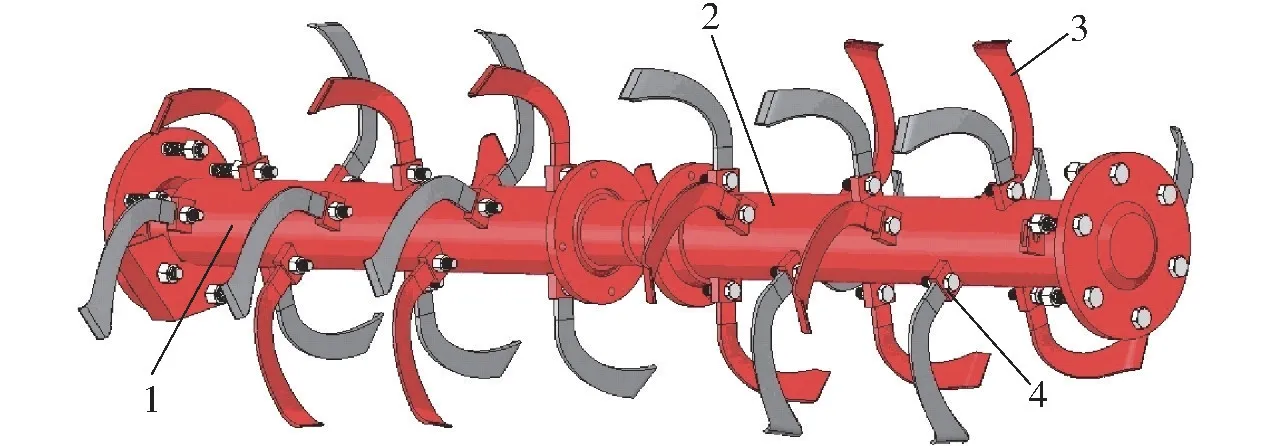

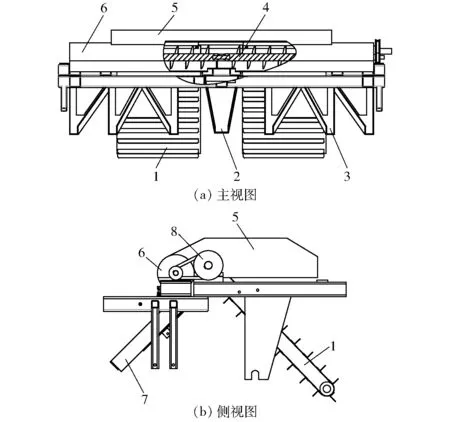

全膜雙壟溝雙幅覆膜覆土聯合作業機主要由旋耕開溝起壟裝置、施肥系統、刮板式提土裝置、螺旋輸土裝置、覆土裝置、覆膜裝置、仿形鎮壓裝置及動力傳動系統等組成,其結構如圖1 所示。其中,旋耕開溝起壟裝置主要由雙螺旋旋耕刀組、中置開溝鏟和側置開溝鏟組成;覆膜裝置由掛膜架和展膜輥組成;仿形鎮壓裝置則由膜邊覆土帶鎮壓輪、大壟壟體中心覆土帶鎮壓輪、壟溝鎮壓打孔輪和平行四桿仿形機構組成。

1.2 傳動系統與工作原理

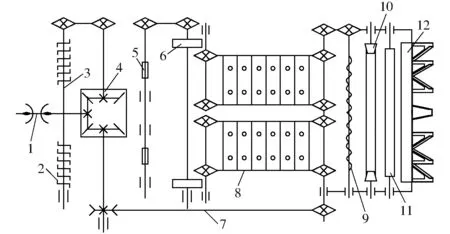

全膜雙壟溝雙幅覆膜覆土聯合作業機傳動系統原理如圖2 所示。聯合作業機動力通過聯軸器將拖拉機動力后輸出軸與變速箱相連接,動力通過變速箱左右一對錐齒輪分別傳遞至旋耕刀組與右側傳動鏈上,使得旋耕刀組高速切削土壤拋送至刮板式提土裝置,并在鏈傳動作用下左右兩組刮板式提土裝置順時針轉動。后置螺旋輸土裝置與刮板式提土裝置也依靠鏈傳動轉動,將提升土壤進行橫軸向輸送,并在覆土裝置配置的V 型溜土槽的輔助作用下完成覆土作業。與此同時,隨著聯合作業機前進,地輪轉動帶動排肥裝置作業,掛膜架上掛接地膜在展膜輥的轉動作用下完成協同覆膜作業。

圖1 全膜雙壟溝雙幅覆膜覆土聯合作業機結構簡圖Fig.1 Structure diagrams of combined operation machine for double width filming and covering soil on double ridges

圖2 聯合作業機傳動系統原理圖Fig.2 Schematic of transmission system

聯合作業機在田間作業時采用四輪拖拉機后置三點懸掛方式,將拖拉機動力輸入至變速箱并傳動旋耕刀軸帶動旋耕刀組將種床土壤旋切疏松并在中置開溝鏟與側置開溝鏟的共同作用下完成對旋耕種床的開溝起壟;兩側肥料箱內的排肥器在地輪轉動帶動下完成小壟兩側壟溝內施肥,且在噴藥裝置的作用下向種床大小壟面進行藥劑噴施;而地膜隨覆膜掛接裝置同步轉動,在展膜輥的輔助下均勻覆膜。此時,旋耕刀組高速旋切將土壤拋送至刮板式提土裝置并后輸至雙向螺旋輸土裝置,在正、反轉旋向輸土裝置的作用下將土壤推送至5 個出土口,通過V 型槽覆土裝置對輸送土壤進行適量分流,完成在大壟壟體中心、小壟兩側壟溝內覆土作業,且在平行四桿仿形機構、大壟壟體中心覆土帶鎮壓輪和膜邊覆土帶鎮壓輪的共同配合下完成對覆膜種床的鎮壓作業。

1.3 主要技術指標

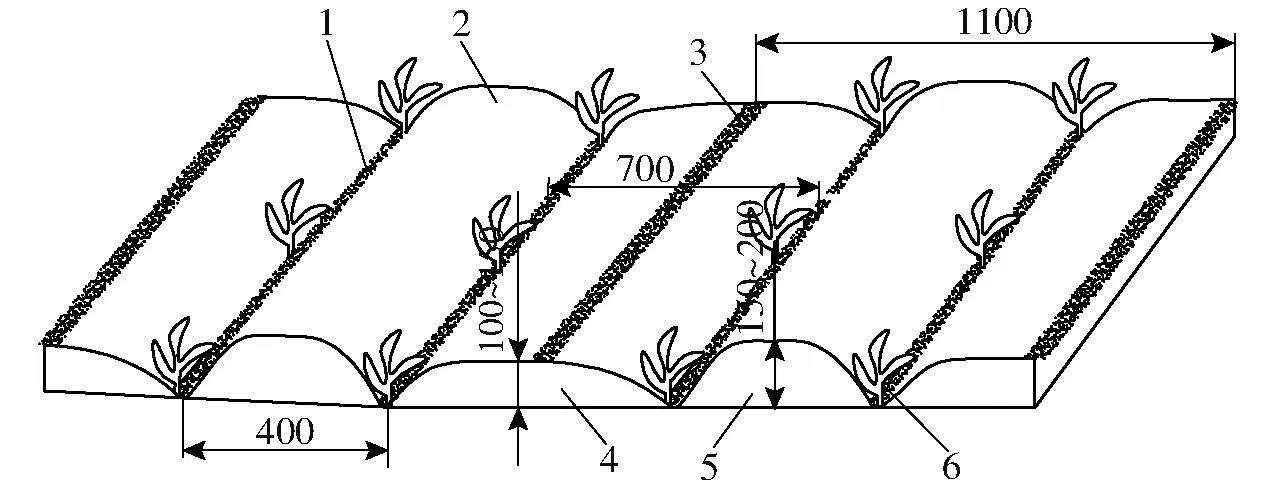

全膜雙壟溝種床雙幅覆膜覆土農藝技術栽培模式及其技術參數如圖3 所示。聯合作業機在種床機械化鋪設時以中間大壟為基準,一次性可實現中間大壟、兩側小壟及其左右各1/2 大壟的構建,用兩幅幅寬為1 200 mm、厚度為0.01 mm 的白色地膜進行鋪設,在7 條覆土帶的共同作用下完成全膜雙壟溝雙幅覆膜種床的構建。其中,種床大壟與小壟的總寬度為2 200 mm,大壟寬度為700 mm,高度為100 ~150 mm,小壟寬度為400 mm,高度為150 ~200 mm,要求地膜全域覆蓋并在壟溝內播種,播種深度為30 ~50 mm,株距根據不同地區年降水量來衡量,一般為330 ~400 mm。

圖3 全膜雙壟溝種床雙幅覆膜覆土農藝技術栽培模式Fig.3 Cultivation pattern of double width filming and covering soil on double ridges

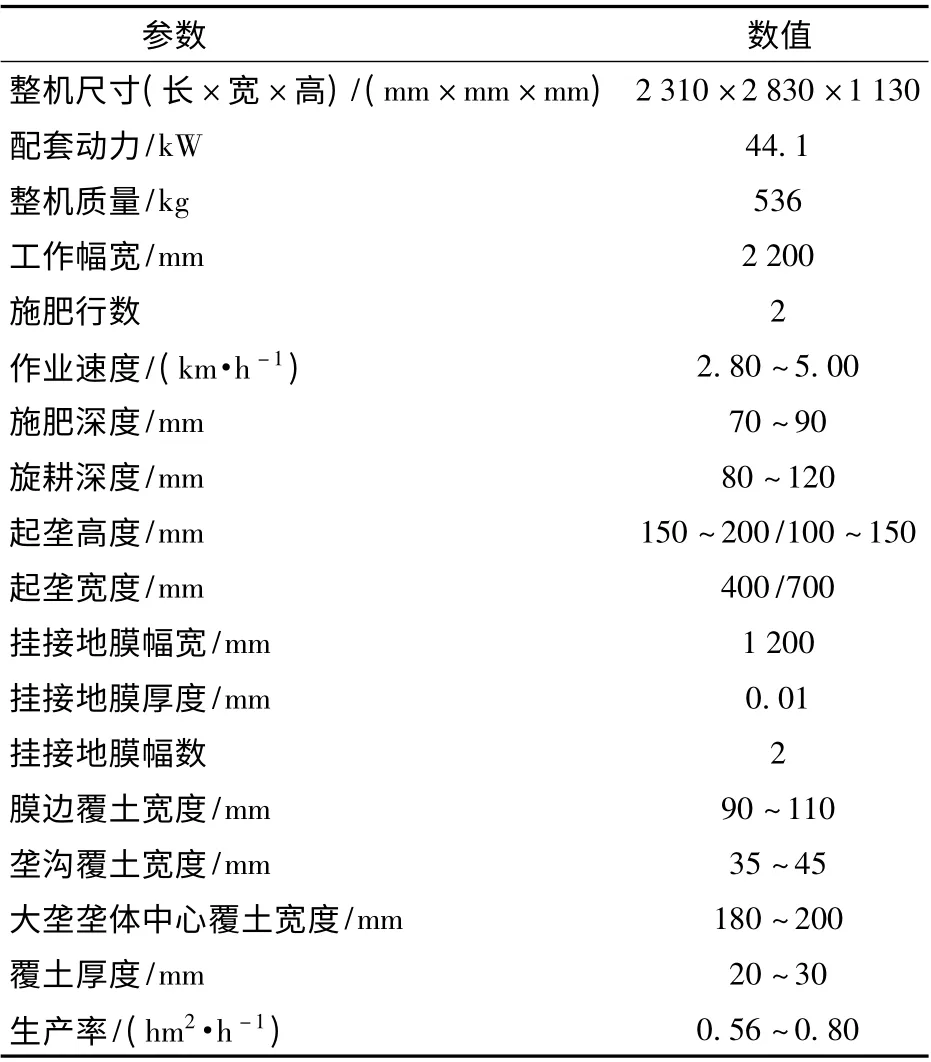

結合全膜雙壟溝種床雙幅覆膜覆土農藝技術栽培模式及聯合作業機結構、動力設計,樣機技術參數如表1 所示。

2 關鍵部件設計與參數確定

2.1 旋耕刀組

全膜雙壟溝雙幅覆膜覆土聯合作業機旋耕刀組結構如圖4 所示,主要由左刀軸、右刀軸、40 把旋耕刀及配套刀座組成。旋耕刀組除了能夠高速切削種床土壤外,還需要分別以左、右刀軸各自為單元體,將土壤由刀軸兩側往中間推送以形成大小壟體。

表1 作業機主要技術參數Tab.1 Main technical parameters of operation machine

圖4 旋耕刀組結構圖Fig.4 Structure diagram of rotary blades

旋耕刀在左、右刀軸上呈雙螺旋線排列,為保證刀軸旋轉時的平衡與起壟特性,左刀軸上左邊的10把旋耕刀排列成右旋,右邊的10 把旋耕刀排列成左旋,右刀軸上旋耕刀排列與左刀軸相同,確保耕作時旋耕刀組同時起到拋切土壤與推送土壤起壟的雙重作用。

旋耕刀組在作業過程中主要實現入土、翻土、推送、拋擲等作業工序,因此,聯合作業機大部分功率主要消耗在該裝置中。為保證在耕整、覆膜、覆土各個工段運行平穩,確保作業機配套動力合理,需要對旋耕刀組功耗進行近似估算[11]

其中

式中 P1——旋耕刀組功耗,kW

Kλ——旋耕比阻,取0.063 N/mm2[12]

v1——聯合作業機前進速度,取1.10 m/s

b——旋耕刀組耕作寬度,mm

d——旋耕深度,取100 mm

b1——大壟壟體寬度,依照全膜雙壟溝播農藝栽培模式(圖3)取700 mm

b2——小壟壟體寬度,依照全膜雙壟溝播農藝栽培模式(圖3)取400 mm

由式(1)計算分別得出:b = 2 200 mm;P1=

15.25 kW。

2.2 排肥裝置

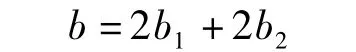

聯合作業機排肥裝置結構如圖5 所示,由兩組肥料箱和與其對應的外槽輪式排肥器等部件組成,固定安裝于機架上,肥料箱下置外槽輪式排肥器,依靠地輪轉動帶動,完成小壟兩側壟溝內施肥。

圖5 排肥裝置結構圖Fig.5 Structure diagrams of fertilizing device

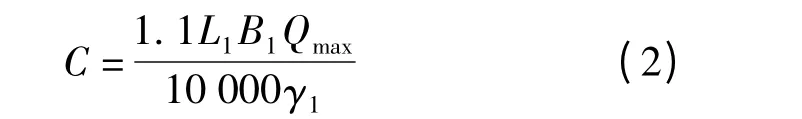

根據全膜雙壟溝種床雙幅覆膜覆土農藝技術栽培模式,排肥裝置單個肥料箱作業幅寬B1為400 mm,則單個肥料箱的容積為[11]

式中 C——單個肥料箱總容積,L

L1——肥料箱所裝肥料滿足的施肥距離,設定為1 000 m

γ1——顆粒肥料密度,約為1.33 kg/L[13]

Qmax——單位面積最大施肥量,本文取378 kg/hm2[14]

由式(2)計算可得C =12.50 L,結合該容積參數進行肥料箱設計。

2.3 提土-種床覆土裝置

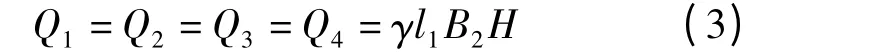

2.3.1 結構組成

提土-種床覆土裝置是全膜雙壟溝雙幅覆膜覆土聯合作業機關鍵工作部件,主要由刮板式提土裝置、雙向螺旋輸土裝置、V 型槽覆土裝置、罩殼及傳統系統組成,具體結構組成如圖6 所示。

提土-種床覆土裝置輸送土壤多少對于覆膜種床機械化構建至關重要,同時刮板式提土裝置線速度及其結構參數、雙向螺旋輸土裝置轉速及其結構參數均是影響輸送土壤質量的關鍵工作參數,為進一步提升提土-種床覆土裝置作業性能,需要進行理論分析與計算確定。

圖6 提土-種床覆土裝置結構圖Fig.6 Structure diagrams of soil elevating-seedbed covering mechanism

2.3.2 覆膜種床覆土量

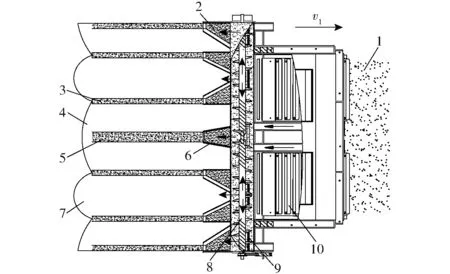

依據全膜雙壟溝種床雙幅覆膜覆土農藝技術栽培模式,提土-種床覆土裝置作業過程如圖7 所示。

圖7 提土-種床覆土裝置作業過程示意圖Fig.7 Schematic of soil elevating-seedbed covering mechanism operation process

種床覆膜土壤在兩組刮板式提土裝置的升運下進入水平雙向螺旋輸土裝置,在正、反旋向螺旋葉片的推送作用下覆膜土壤從5 個溜土口排出,并在設有7 組溜土槽覆土裝置的導流作用下在覆膜種床上形成7 條覆土帶,其中包括1 條大壟壟體中心覆土帶、4 條壟溝覆土帶和2 條膜邊覆土帶,對長度為1 000 mm 的全膜雙壟溝覆膜種床各位置覆土量進行計算。

覆膜種床4 條壟溝覆土帶各自的覆土量為[5]

式中 γ——土壤(黃綿土)容重,參照文獻[15 -16]取1 300 kg/m3

l1——全 膜 雙 壟 溝 覆 膜 種 床 長 度,取1 000 mm

B2——壟溝覆土寬度,取40 mm

H——覆土厚度,取25 mm

由式(3)計算可得Q1=Q2=Q3=Q4=1.30 kg。

覆膜種床2 條膜邊覆土帶各自的覆土量

式中 B3——膜邊覆土寬度,取100 mm

由式(4)計算可得Q5=Q6=3.25 kg。

覆膜種床1 條大壟壟體中心覆土帶的覆土量

式中 B4——大壟壟體中心覆土寬度,取190 mm

由式(5)計算可得Q7=6.18 kg。

則長度為1 000 mm 的全膜雙壟溝覆膜種床各位置總體覆土量為

由式(6)計算可得Q=17.88 kg。

2.3.3 刮板式提土裝置

如圖8 所示,刮板式提土裝置主要由傳動軸、升運鏈板和土壤升運刮板等組成。其中,升運鏈板長度為3 200 mm,寬度為600 mm,刮板式提土裝置下端部離地面高度為260 mm,其與地面的傾斜夾角β為40°(圖8b)。

圖8 刮板式提土裝置Fig.8 Scraper type of soil lifting device

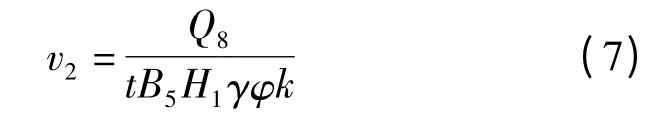

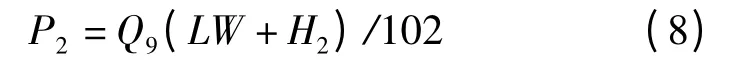

由圖8a 可以看出,作業機左右兩組刮板式提土裝置確保了雙覆膜種床的所有覆土量,則刮板式提土裝置的傾斜提升線速度為[5,11]

其中

式中 Q8——左側刮板式提土裝置覆土量,kg

B5——升運鏈板寬度,為0.60 m

H1——升運鏈板高度,為0.03 m

φ——刮板式輸送器填充系數,為傾斜升運,取0.92[11]

k——傾斜系數,刮板式輸送器傾斜角為40°,查表取0.43[11]

t——覆膜機鋪設長度為l1所需時間,s

由式(7)計算可得Q8=8.94 kg,t=0.91 s,v2=1.06 m/s。

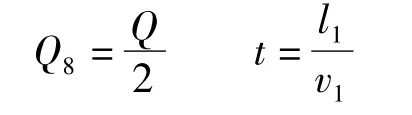

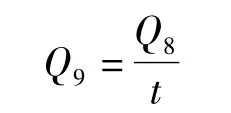

則左側刮板式提土裝置所需功率為[11]

其中

式中 P2——左側刮板式提土裝置所需功率,kW

Q9——左側刮板式提土裝置升運量,kg/s

L——左側刮板式提土裝置水平投影長度,為1.15 m

H2——左側刮板式提土裝置垂直高度,為0.96 m

W——左側刮板式提土裝置運動阻力系數,取1.04[11]

由式(8)計算可得Q9=9.82 kg,P2=0.21 kW;因此作業機刮板式提土裝置所需總功率為0.42 kW。

2.3.4 水平雙向螺旋輸土裝置

如圖9 所示,水平雙向螺旋輸土裝置主要由覆土罩殼、各位置排土口和水平雙向螺旋土壤輸送器等組成。其中,水平雙向螺旋土壤輸送器由左、右兩部分構成,左、右兩部分均由兩段旋向相反的轉動軸組成(圖9b),每段長度相等(均為0.55 m)。當水平雙向螺旋輸土裝置轉動作業時,在水平雙向螺旋土壤輸送器左右兩側4 段順、逆時針旋向轉動軸作用下將刮板式提土裝置升運的土壤進行軸向輸送,并在土壤自身重力的作用下沿各位置排土口落下[17]。

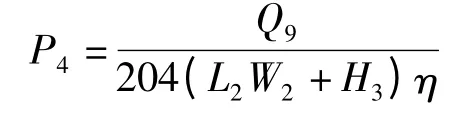

當水平雙向螺旋輸土裝置轉速一定,刮板式提土裝置提土量達到Qz=70 704 kg/h 時,全膜雙壟溝雙幅覆膜覆土種床才會滿足相關農藝技術要求,通常在不考慮土壤軸向阻滯影響的情況下,水平雙向螺旋輸土裝置轉速為[18]

圖9 水平雙向螺旋輸土裝置結構圖Fig.9 Structure diagrams of horizontal two-way spiral soil conveyer

其中

式中 Q10——水平雙向螺旋土壤四分之一長度輸送器輸土量,kg/h

D1——水平雙向螺旋葉片外徑,為0.20 m

S——水平雙向螺旋覆土裝置螺距,為0.13 m

φ1——水平雙向螺旋覆土裝置填充系數,查表取0.5[11]

ε——傾斜輸送系數(傾斜角0°),為1[11]

N——水平雙向螺旋土壤輸送器旋向段數,為4

由式(9)計算可得Q10=17 676 kg/h,n=111 r/min。

則水平雙向螺旋輸土裝置所需功率為[11]

其中

式中 P3——水平雙向螺旋輸土裝置所需功率,kW

P4——四分之一長度水平雙向螺旋輸土裝置所需功率,kW

L2——水平雙向螺旋輸土裝置水平投影四分之一長度,為0.55 m

H3——輸送土壤提升高度,為0 m

W2——土壤沿外殼移動阻力系數,取1.20

η——修正系數,傾斜角小于20°,取1[11]

由式(10)計算可得P3=0.28 kW,P4=0.07 kW。

3 種床覆土作業過程仿真

3.1 仿真參數設定

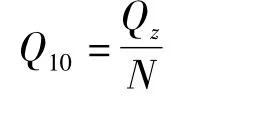

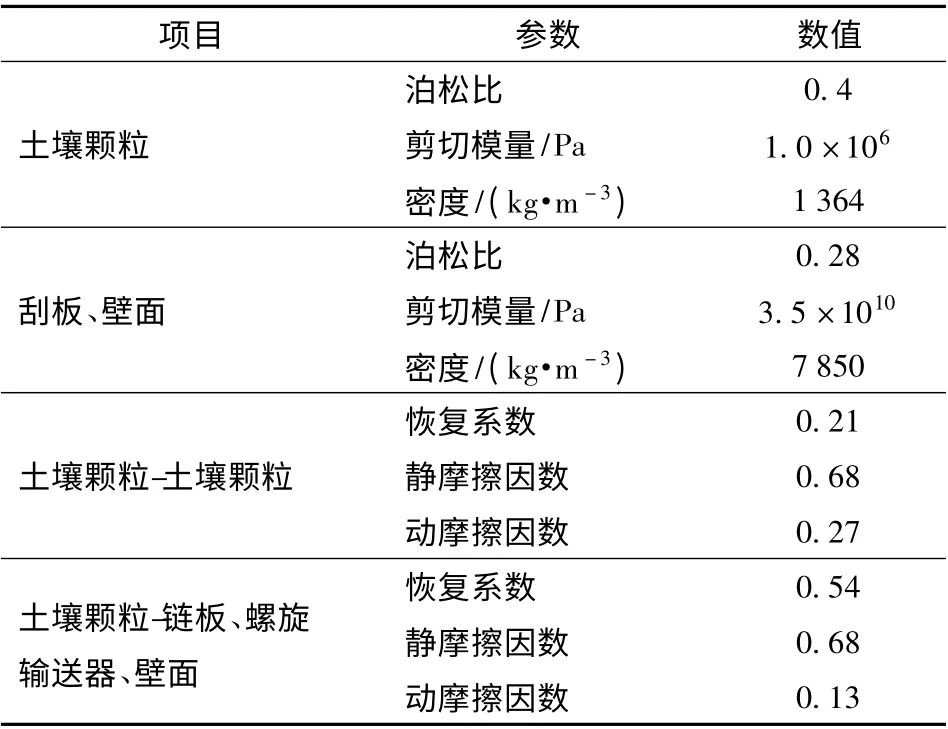

提土-種床覆土裝置作業過程是其刮板式提土裝置傾斜升運覆膜土壤與水平雙向螺旋輸土裝置橫向推送土壤的過程協同與互作耦合。為進一步動態觀察和驗證對提土-種床覆土裝置的結構設計及其覆土機理研究的正確性,探明其“提土、輸土、覆土”動態工作特性,采用離散單元法對裝置種床覆土作業過程進行數值仿真,覆土土壤顆粒選取球體顆粒建模,其直徑設定為3 mm,土壤顆粒-土壤顆粒、土壤顆粒-升運鏈板、土壤顆粒-水平雙向螺旋土壤輸送器、罩殼壁面接觸模型選擇Hertz-Mindlin(noslip),相關仿真試驗參數設置如表2 所示[19-21]。

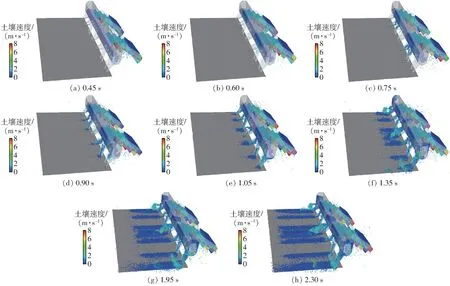

表2 物性及接觸參數Tab.2 Parameters of materials and contact

仿真時間步長1.405 ×10-5s,是瑞利時間步的40%,仿真共進行2.5 s。根據全膜雙壟溝雙幅覆膜種床提土-種床覆土裝置結構設計與組成,刮板式提土裝置單側刮板為22 個,兩刮板間距離設置為152 mm,鏈板運動通過EDEM 軟件中coupling server面板,由動力學耦合來控制,依據相關裝置作業參數計算,刮板式提土裝置線速度設置為1.10 m/s。在Geometry 面板給水平雙向螺旋輸土裝置添加線性旋轉運動,將其轉速設置為110 r/min。設置的顆粒工廠是400 mm ×600 mm 的長方形平面,單側顆粒工廠每秒生成土壤顆粒數為2.90 ×107個。

3.2 雙幅覆膜種床覆土過程數值模擬

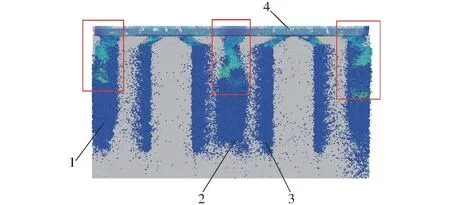

如圖10 所示,在雙幅覆膜模式下對提土-種床覆土裝置在仿真時間2.5 s 內的種床覆土作業過程進行數值模擬,解析土壤進入裝置后的運動路徑與遷移規律,以進一步優化裝置結構設計。

在雙幅覆膜種床覆土數值模擬過程中,當t =0.45 s 時(圖10a)覆膜土壤顆粒基本將刮板式提土裝置足量填充,并傾斜升運即將進入水平雙向螺旋輸土裝置;t=0.60 s 時(圖10b)水平雙向螺旋土壤輸送器左右兩側4 段順、逆時針旋向轉動軸作用下將刮板式提土裝置升運土壤進行橫向輸送,靠近刮板式提土裝置的螺旋土壤輸送器部分能夠快速將土壤分配至4 組壟溝覆土溜土槽,使其在t=0.75 s 時(圖10c)已經開始出現少量、不連續的土壤顆粒流;當0.90 ~1.05 s 時(圖10d、10e)上述溜土槽覆土土壤逐步形成連貫的顆粒流,且土壤顆粒流量逐漸增大,而離刮板式提土裝置相對較遠的大壟壟體中心覆土溜土槽和2 組膜邊覆土溜土槽也有少量土壤顆粒流形成;從t =1.35 s 開始(圖10f)水平雙向螺旋輸土裝置趨于穩定的覆土橫向輸送狀態,膜面形成了7 條覆土帶;由1.95 ~2.30 s(圖10g、10h)結果可以看出,4 組壟溝覆土帶由于土壤顆粒軸向傳輸路徑較短呈“幕簾狀”均勻下落,而大壟壟體中心覆土帶和2 組膜邊覆土帶土壤顆粒由于較長路徑的軸向旋轉推送,使得其轉動慣量較大而在覆土作業過程中出現了潑撒和跳躍現象(如圖11 紅色方框標記所示),使得種床覆土效果受到一定的影響,導致大壟壟體中心及2 組膜邊覆土帶的覆土厚度、寬度變異不穩定,給后續覆膜土帶的有效鎮壓帶來難度。同時,潑撒跳躍的覆土作業方式降低了覆膜種床的有效采光面積,且不利于對覆蓋地膜的附著固定,最終引起全膜雙壟溝覆膜種床機械化構建失效。

圖10 雙幅覆膜種床覆土過程數值模擬結果Fig.10 Numerical simulation results of covering soil operation process on double width filming seedbed

圖11 種床覆土作業效果模擬Fig.11 Simulation operation effect of covering soil on seedbed

4 田間試驗與結果分析

4.1 試驗條件與方法

2018 年10 月,在甘肅省洮河拖拉機制造有限公司-甘肅農業大學臨洮旱作農機裝備專家大院試驗田進行了全膜雙壟溝雙幅覆膜覆土聯合作業機田間工作性能試驗,如圖12 所示。試驗地面積為0.60 hm2,土壤為黃綿土,土壤含水率為14.9% ~16.1%,土壤容重為1 300 kg/m3,土壤堅實度小于0.16 MPa,田面平整。試驗前對聯合作業機進行調試,在肥箱中加入磷酸二銨固體顆粒化肥,在覆膜掛接裝置上安裝白色卷狀地膜(厚度為0.01 mm),并牽拉至展膜輥下貼地鋪平,作業機配套動力為44.1 kW洮河-604 型輪式拖拉機,試驗前進速度為1.10 m/s[5]。

圖12 聯合機作業田間性能試驗Fig.12 Field performance test of combined machine

試驗按照NY/T 986—2006《鋪膜機作業質量》、DB62/T 1935—2010《全膜雙壟溝鋪膜機操作規程及作業質量驗收》、DB62/T 1934—2010《全膜雙壟溝玉米機械化作業技術規范》要求,計算測定全膜雙壟溝雙幅覆膜覆土聯合作業機田間工作后采光面地膜機械破損程度、種床膜邊覆土寬度合格率、大壟壟體中心覆土寬度合格率、種床覆土厚度合格率和種床起壟高度合格率。同時考察聯合作業機旋耕起壟裝置、排肥系統、種床覆膜裝置、刮板式提土裝置及水平雙向螺旋輸土裝置的工作運轉情況[22-25]。

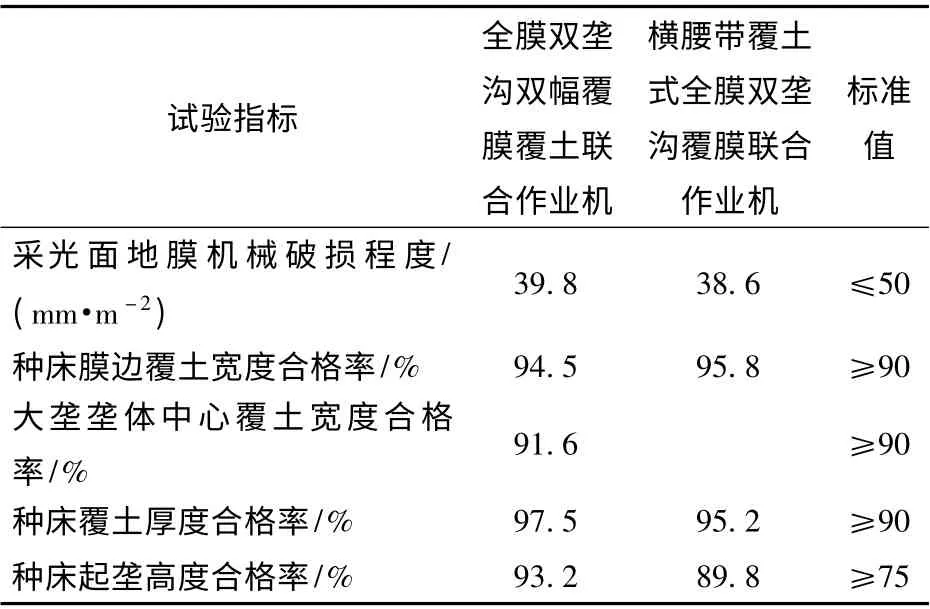

其中,大壟壟體中心覆土寬度合格率的測定方法為:隨機選取測定點30 個,在每個測定點上測定大壟壟體中心覆土帶寬度,其中寬度180 ~200 mm為合格點。大壟壟體中心覆土寬度合格率計算式為

式中 m0——總測定點數

m1——大壟壟體中心覆土寬度合格點數

其余試驗指標:采光面地膜機械破損程度、種床膜邊覆土寬度合格率、種床覆土厚度合格率和種床起壟高度合格率,測定方法均與文獻[5]相同。

4.2 試驗結果與分析

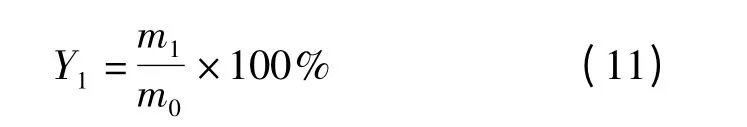

在測定全膜雙壟溝雙幅覆膜覆土聯合作業機作業性能指標的同時,與課題組研制的橫腰帶覆土式全膜雙壟溝覆膜聯合作業機進行了對比試驗。后者覆膜模式為單幅覆膜(覆膜寬度1 200 mm),田間試驗結果見表3 所示,全膜雙壟溝雙幅覆膜覆土種床構建效果如圖13 所示。由試驗結果可得,全膜雙壟溝雙幅覆膜覆土聯合作業機工作后相關采光面地膜機械破損程度為39.8 mm/m2、種床膜邊覆土寬度合格率為94.5%、大壟壟體中心覆土寬度合格率為91.6%、種床覆土厚度合格率為97.5%、種床起壟高度合格率為93.2%,試驗指標均符合國家與行業相關標準要求,試驗結果滿足設計和實際作業要求。

表3 田間試驗結果Tab.3 Result of field experiment

圖13 全膜雙壟溝雙幅覆膜覆土種床構建效果Fig.13 Seedbed construction effect of double width filming and covering soil on double ridges

由圖13 可以看出,全膜雙壟溝種床各位置覆土帶分布形態與仿真分析結果基本一致,表明雙幅覆膜種床覆土過程數值模擬的相關參數設置準確、建立模型合理,可在后續研究中探討不同提土-種床覆土裝置工作參數組合對種床機械化覆土作業效果的影響,以期進一步提升其工作性能。

試驗過程中發現,聯合作業機種床機械化構建作業效率明顯,當前進速度適中且耕地較平整時,樣機各關鍵工作部件性能相對穩定,刮板式提土裝置與水平雙向螺旋輸土裝置配合,確保在溜土槽覆土裝置的導流作用下在覆膜種床上形成7 條均勻覆土帶。與橫腰帶覆土式全膜雙壟溝覆膜聯合作業機作業性能相比,除種床膜邊覆土寬度合格率略低外,全膜雙壟溝雙幅覆膜覆土聯合作業機其余試驗指標均優于對比樣機。但由于聯合作業機工作幅寬大,當田間地表崎嶇不平時,其后置仿形鎮壓裝置容易失效,造成覆蓋地膜與種床地表貼合不緊實、壟溝地膜架空等現象。同時,聯合作業機前進速度不宜過高,由相關分析計算可以看出聯合作業機大部分功率消耗在旋耕刀組部分,需要確保旋耕刀組與田間土壤的充分作用時間,以獲取較高質量的種床覆膜土壤,這是兩類作業機共有的問題。

5 結論

(1)基于全膜雙壟溝種床雙幅覆膜覆土農藝技術栽培模式,設計了全膜雙壟溝雙幅覆膜覆土聯合作業機,該機能夠一次性完成旋耕、起壟施肥、雙幅覆膜覆土、鎮壓等作業功能。確定了樣機傳動系統,并對其旋耕刀組、排肥裝置、提土-種床覆土裝置等重要作業部件進行選型與設計,結合相關作業性能與農藝技術要求,完成了關鍵工作參數與功耗的分析計算。

(2)應用離散單元法對提土-種床覆土裝置“提土-輸土-覆土”動態作業過程進行模擬,分析了各作業環節輸土、覆土特性,對影響覆土作業效果的因素進行了分析,發現覆膜土壤較長的軸向旋轉推送路徑和較大的轉動慣量是導致水平雙向螺旋輸土裝置在覆土作業過程中出現土壤顆粒流潑撒和跳躍現象的主要原因。

(3)田間試驗表明,全膜雙壟溝雙幅覆膜覆土聯合作業機作業后,相關采光面地膜機械破損程度為39.8 mm/m2、種床膜邊覆土寬度合格率為94.5%、大壟壟體中心覆土寬度合格率為91.6%、種床覆土厚度合格率為97.5%、種床起壟高度合格率為93.2%。試驗指標均符合國家與行業相關標準要求,試驗結果滿足設計要求,田間試驗驗證工況與仿真結果基本一致。