汽車四驅分動器換擋控制機構齒輪動力學分析

何端

遵義職業技術學院,貴州遵義 563000)

0 引言

四驅汽車經過一百多年的發展,主要可分為適時四驅、全時四驅和分時四驅3種類型。而分時四驅中最重要結構為汽車四驅分動器換擋控制機構,為駕駛者手動在二驅和四驅之間進行切換。一般而言,四驅汽車的工作環境比兩輪驅動的汽車更為惡劣,設計也更為復雜。如果設計不合理極有可能導致分動器各組成部分產生共振從而導致產品損壞,直至影響整車的性能。因此,對汽車四驅分動器各組成部分進行動力學分析極其重要,其中包括汽車四驅分動器換擋控制機構。而傳動齒輪是汽車四驅分動器換擋控制機構中最重要的零件,齒輪的嚙合沖擊是整個齒輪傳動過程中引起齒輪箱振動的主要原因之一。嚙合齒輪之間的動態應力情況決定著齒輪在傳動過程中的失效形式,并直接影響嚙合齒輪的使用壽命[1]。對嚙合齒輪進行動態特性分析,對提高或改善齒輪嚙合傳動的連續性、穩定性和可靠性具有重要意義[2]。

本文作者基于ANSYS/LS-DYNA對汽車四驅分動器換擋控制機構齒輪進行動力學仿真,得到齒輪在運動過程中的受力情況,為該機構齒輪優化設計提供參考。

1 機構齒輪有限元分析模型的建立

1.1 齒輪三維模型建立

四驅分動器換擋控制機構采用直齒輪傳動,運用SolidWorks中的插件GearTrax對齒輪進行三維建模[3]。大齒輪和中齒輪以及中齒輪和小齒輪的嚙合中心距分別為a=62.8 mm、b=30.8 mm,齒寬為7.8 mm。各齒輪參數如表1所示。

表1 汽車四驅分動器換擋控制機構齒輪參數

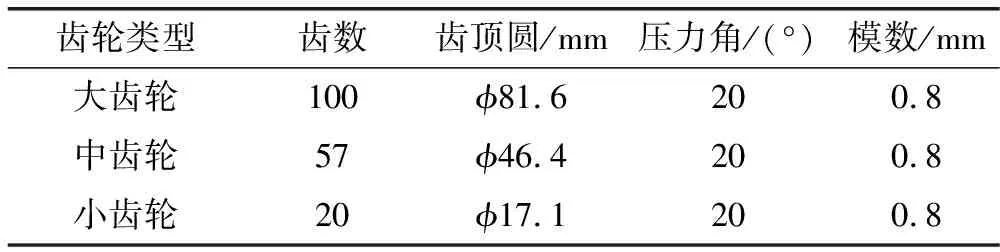

輸入大齒輪相應的模數、壓力角、齒數,設置好嚙合中心距,選擇只生成大齒輪,點擊創建模型即得到所需大齒輪的模型。大齒輪建模如圖1所示。

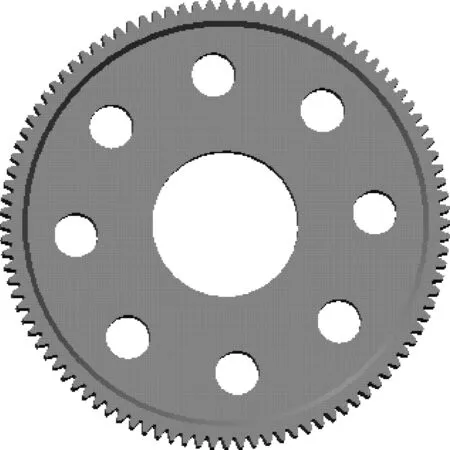

用同樣的方法完成其余齒輪的參數化三維建模,根據給定的齒輪嚙合參數完成嚙合裝配,如圖2所示。

圖1 大齒輪模型

圖2 齒輪副裝配模型

1.2 有限元模型建立

將SolidWorks 中建立的模型去除多余的導角,保存為.stp格式,而后導入ANSYS中[4]。根據模型尺寸采取2 mm網格進行劃分,同時為了使分析更精確,需要對接觸區域的網格進行細化,并采用網格類型為十節點四面體單元,共劃分693 540個節點和438 423個單元。劃分完成的齒輪有限元模型如圖3 所示。

圖3 齒輪組有限元網格模型

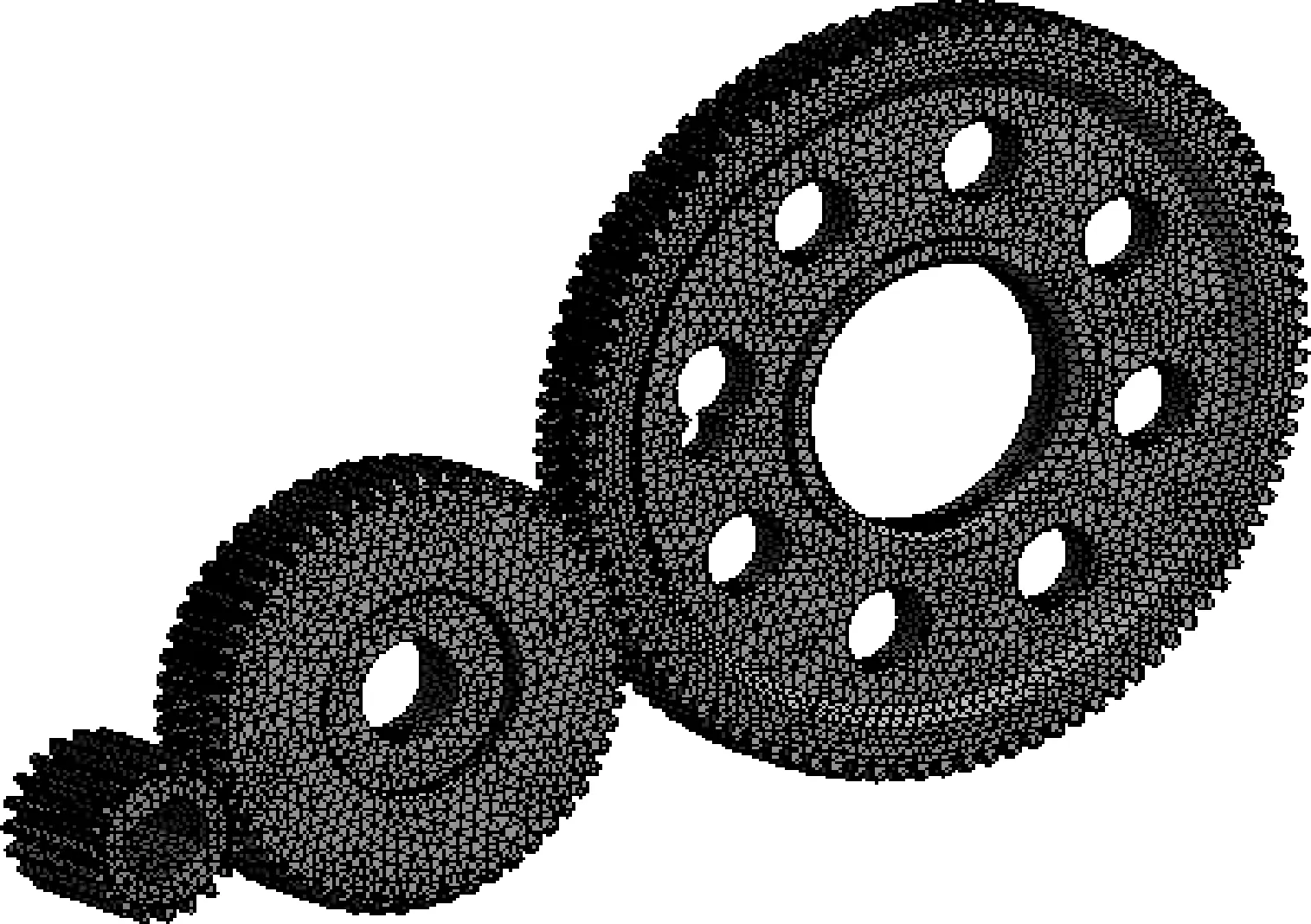

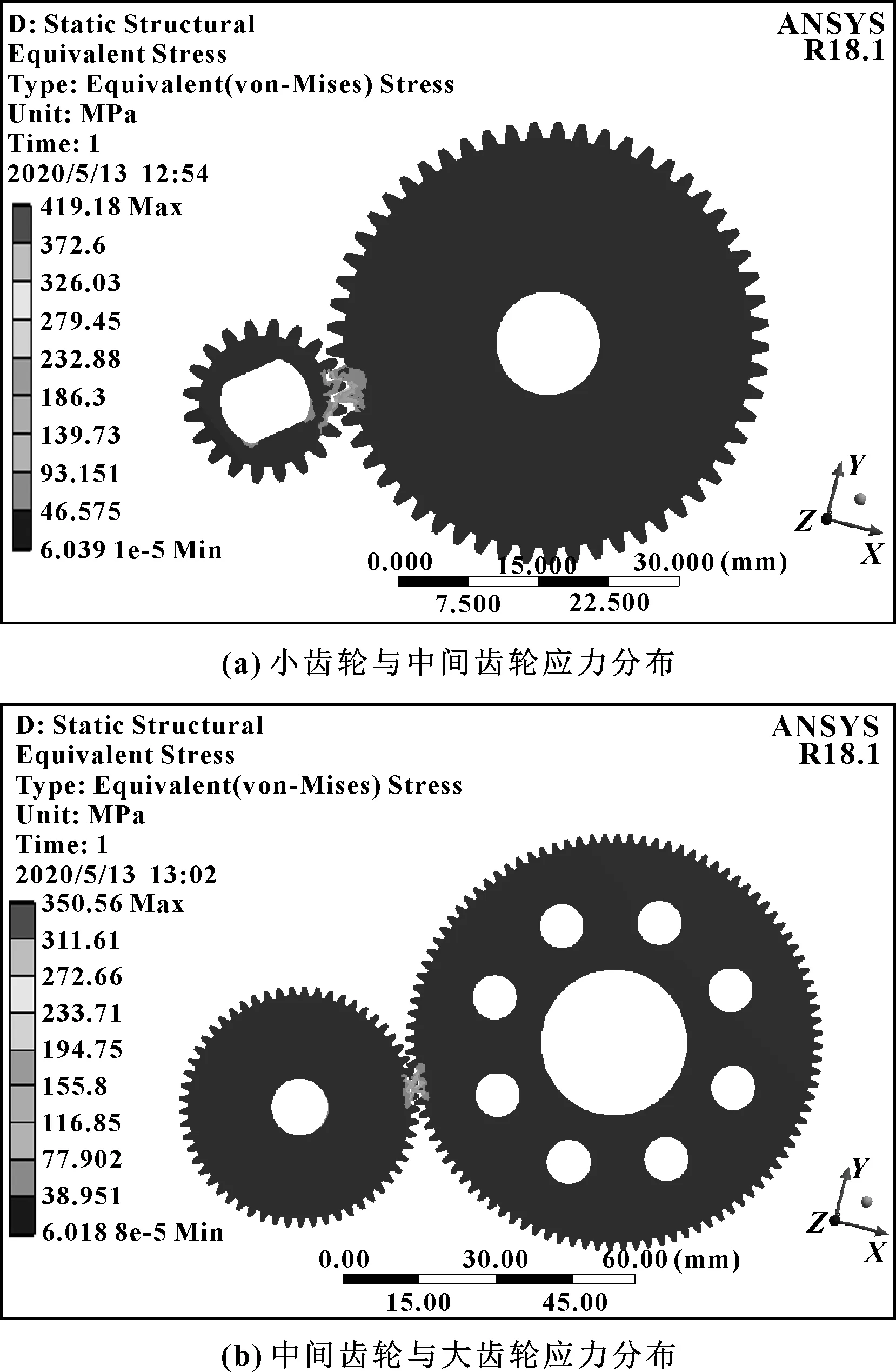

2 機構齒輪靜強度分析

對導入ANSYS中的模型,采用面面接觸方式[5],其中主動齒輪面作為目標面(小齒輪),從動齒輪面作為接觸面(大齒輪),法向接觸行為選擇“硬接觸”方式,摩擦因數設置為0.15,并設置材料參數。齒輪的材料為滲銅粉末冶金FD0405,其材料參數見表2。

表2 齒輪材料FD0405的參數

采用節點坐標系約束主動輪軸孔表面節點的徑向自由度,使主動輪只繞回轉中心旋轉;釋放從動輪沿軸向方向的轉動自由度,約束其余5個方向自由度。

由圖4可知:大齒輪和中齒輪最大接觸應力為419.18 MPa,中齒輪和小齒輪的最大接觸應力為350.56 MPa,齒輪嚙合的最大應力均小于滲銅粉末冶金FD0405的許用應力值460 MPa,滿足靜強度設計要求。

圖4 齒輪靜強度應力云圖

3 機構嚙合齒輪瞬態動力學分析

動力學分析是用來確定慣性和阻尼起重要作用時結構或構件動力學特性的技術,主要有模態分析、瞬態動力學分析、諧響應分析、譜分析[6]。本文作者基于ANSYS/LS-DYNA,對機構齒輪傳動系統進行動力學分析,仿真出齒輪在運動過程中隨時間變化的齒輪受力情況,同時計算出齒輪在嚙合過程中任意位置齒輪嚙合的接觸應力、齒根應力分布情況。

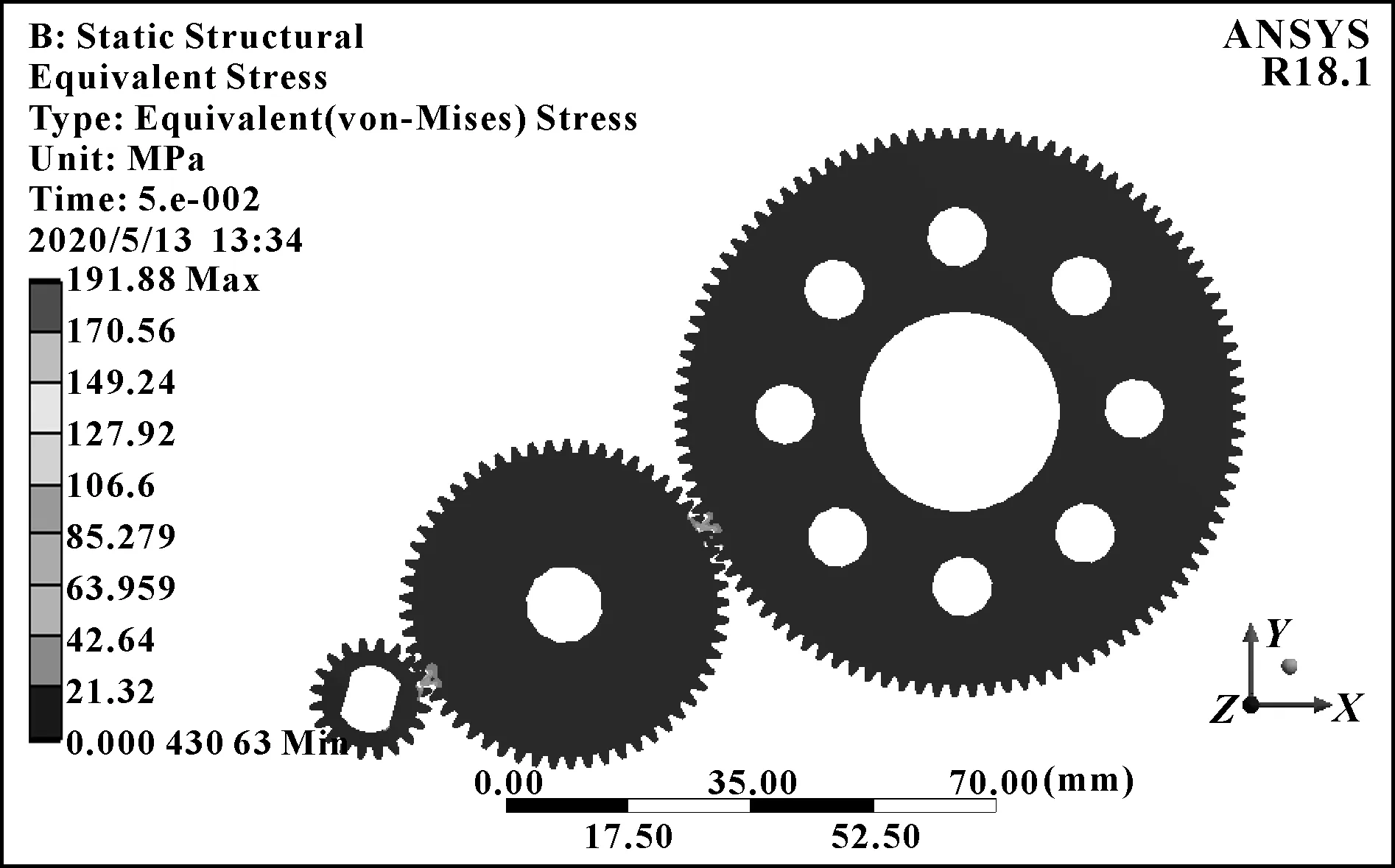

仿真時,設置時間段從初始到0.05 s內輪齒連續瞬時的齒輪動態接觸情況,最小步數設置為100,最大步數設置為2 000。本文作者分析的齒輪為多級齒輪,通過動力學分析計算,提取小齒輪與中齒輪嚙合運動的應力云圖,如圖5所示;提取小齒輪和中齒輪應力時變曲線,如圖6、圖7所示;提取中齒輪與大齒輪齒輪嚙合局部放大圖,如圖8所示;提取大齒輪應力時變曲線,如圖9所示;提取齒輪副應力云圖,如圖10所示。

圖5 小齒輪與中齒輪齒輪嚙合局部放大

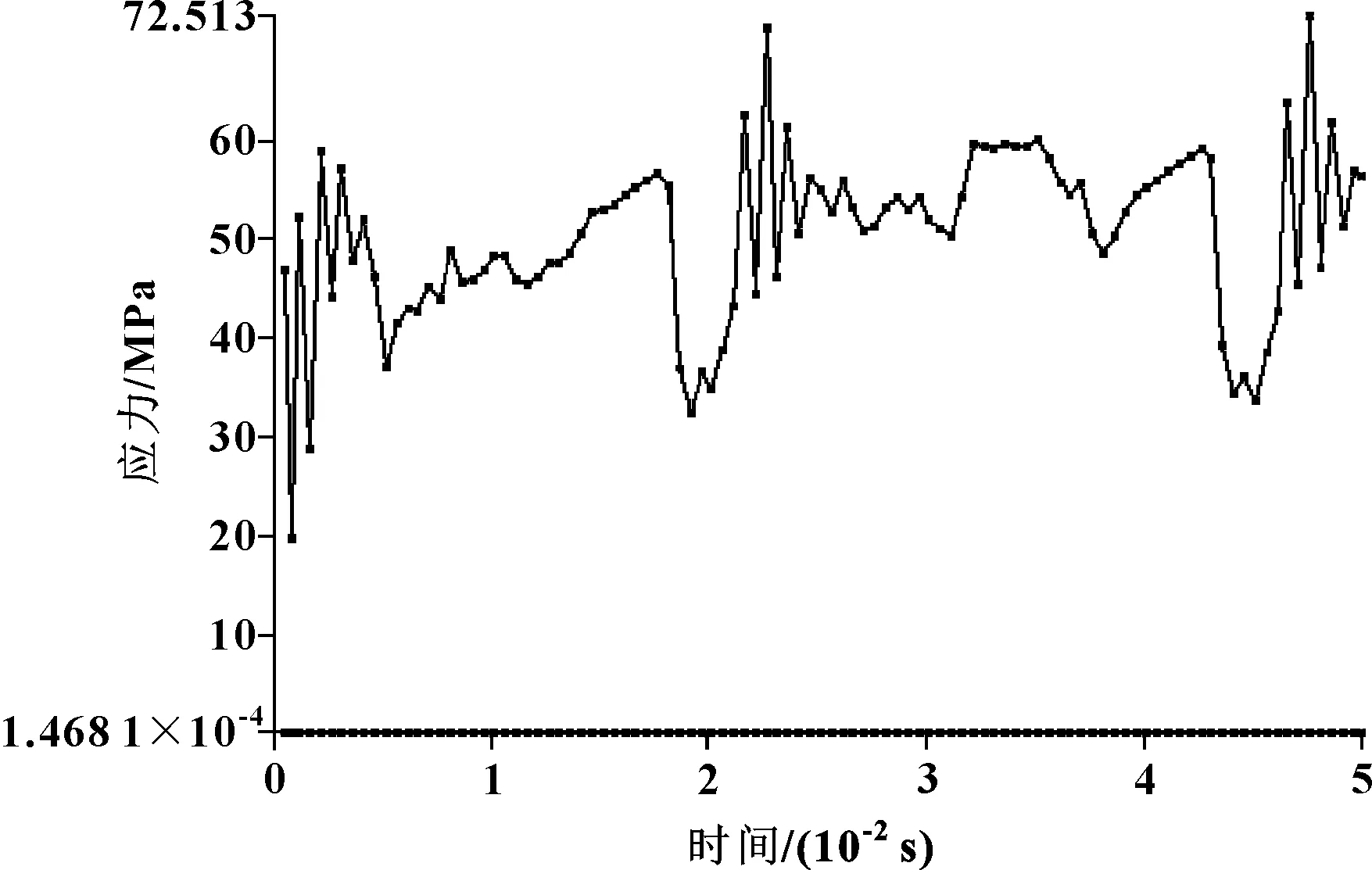

圖6 小齒輪應力時變曲線

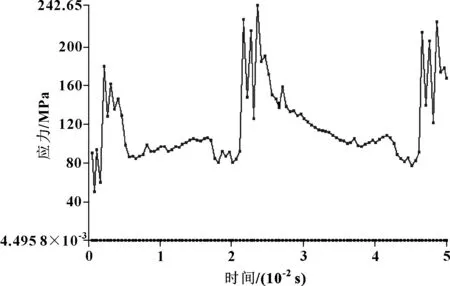

圖7 中齒輪應力時變曲線

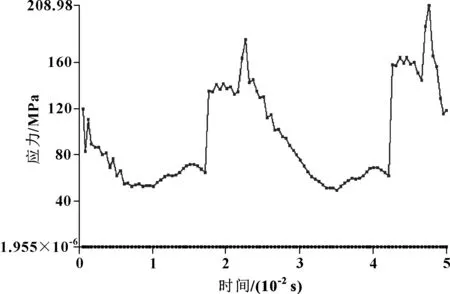

圖9 大齒輪應力時變曲線

圖10 齒輪副應力云圖

通過對各齒輪的應力云圖進行分析可知:在中齒輪與大齒輪嚙合過程中出現最大值,最大應力值為242.65 MPa,位于中齒輪齒根部位。最大應力值小于滲銅粉末冶金FD0405的許用應力值460 MPa,滿足結構強度設計要求。

查看齒輪嚙合局部放大圖,并對應力時變曲線進行分析,在齒輪運行過程中,應力主要集中在齒根和齒面接觸這兩個部位,而最大應力值位于齒輪的齒根處。從齒輪的應力時變曲線可知:在不嚙合的時刻應力極低,進入嚙合狀態急速增大,在前齒即將脫離嚙合、后齒嚙入的過渡時刻達到最大值,論證了齒輪的失效形式主要是以輪齒的疲勞破壞作為主要誘導因素。

4 結論

對汽車四驅分動器換擋控制機構齒輪進行靜力學和動力學仿真分析,結果表明汽車四驅分動器換擋控制機構中的齒輪具有足夠的結構強度;論證了齒輪的失效形式主要是以輪齒的疲勞破壞作為主要誘導因素,為研究齒輪失效形式和提高齒輪壽命提供了一定的理論依據,同時為機構齒輪優化設計提供了參考。