機翼翼盒立式裝配與臥式裝配對比淺析

郭云 郭文娟 王浩宇

摘 要:機翼翼盒通常采用立式姿態進行裝配。近年來隨著全復合材料機翼的誕生,翼盒臥式裝配生產線也應運而生。本文通過分析國內外大型飛機的機翼翼盒制造方案,從裝配流程、裝配工裝設計、自動化設備需求和工作平臺設計等方面著手,對傳統的翼盒立式裝配與新興的翼盒臥式裝配進行詳細闡述,并進一步分析立式裝配與臥式裝配的優缺點,為未來國產復合材料機翼研制積累技術基礎。

關鍵詞:金屬材料機翼;復合材料機翼;立式裝配;臥式裝配

中圖分類號:V224 文獻標識碼:A 文章編號:1671-2064(2020)02-0058-02

1 現狀分析

1.1翼盒立式裝配

傳統的機翼翼盒為金屬材料雙梁式結構,主要由前緣、后緣、鋁合金翼肋和上、下壁板等零組件組成,典型翼盒結構見圖1。目前金屬結構的機翼翼盒,如空客的A320系列、A340和A380,波音的737、767,以及國產的ARJ21、C919等,都采用了立式姿態進行裝配。

近些年隨著自動化技術在飛機裝配方面的逐步應用,各大飛機制造商與航空裝備制造商相互合作,對翼盒立式裝配方案進一步修改完善,將柔性調姿定位和自動化制孔等技術與裝配工裝相結合,制定了相對成熟的機翼翼盒立式裝配方案。

1.2翼盒臥式裝配

進入新世紀以來,復合材料的比強度和比剛度高、熱膨脹系數小、抗疲勞能力和阻尼性強,以及結構與材料的可設計性強、易于整體成型等諸多特點受到了飛機制造商的青睞。因此復合材料在飛機機體上的應用比重不斷增大,逐步取代了傳統的鋁合金金屬材料,成為了新一代飛機的主體結構材料。廣義上的全復合材料機翼是指除翼肋采用金屬結構外,翼盒的前梁、后梁、上壁板和下壁板均采用高強度碳纖維復合材料。空客的A350XWB,波音的787和777X等,都采用了全復合材料機翼[1]。

針對大尺寸復合材料機翼翼盒的裝配特點,國外航空裝備制造商提出了臥式裝配的理念。最新研制的空客A350XWB和波音的777X等飛機,其機翼制造都采用了由美國Electroimpact公司設計的翼盒臥式裝配生產線。

以空客A350XWB機翼臥式裝配生產線為例,該生產線包含了若干站位。在第一站位,采用飛行姿態完成產品定位。操作工人手工完成前緣組件、后緣組件、翼肋和上、下壁板等主要零組件的定位,并采用自動制孔設備制定位孔、安裝臨時緊固件;在第二站位,采用大型龍門制孔設備完成翼盒上翼面連接孔的制取,采用移動制孔設備完成翼盒下翼面連接孔的制取;第三站位設置有大型工作平臺,主要用于輔助工人手工完成翼盒緊固件的安裝;在第四站位,工人借助三維輔助投影設備完成后緣系統支架的安裝。在交付前,機翼還需運輸至位于布勞頓的另外一個廠房,完成前緣口蓋、燃油系統和線束支架等的安裝工作。

波音公司的B777X飛機復合材料機翼翼盒也采用了臥式裝配生產線,在裝配站位劃分與裝配工裝設計等方面與A350XWB存在微小差異。

2 立式裝配與臥式裝配方案對比

2.1裝配工裝設計

翼盒裝配工裝應包含前緣組件定位器、后緣組件定位器、翼肋定位器、壁板保型裝置、自動制孔設備、多功能工作平臺等多項子工裝,用來完成翼盒裝配過程中零組件的姿態調整、定位和保型等。各項子工裝需協調設計,在使用過程中互不干涉。

翼盒立式裝配時通常采用前緣組件向上、后緣組件向下的放置姿態,翼肋以豎直姿態吊裝上架定位。立式裝配姿態便于翼盒零組件定位器的布置,便于產品零組件的上架。同時,采用立式裝配姿態時,通過合理配置多層工作平臺,可更好的滿足工人施工的空間需求。

翼盒采用臥式裝配姿態時,前緣、后緣組件采用保型吊掛或保型運輸車進入翼盒裝配工裝定位,翼肋采用吊裝方式入位,上壁板采用保型裝置吊裝上架,下壁板采用保型裝置通過AGV地面運輸上架。

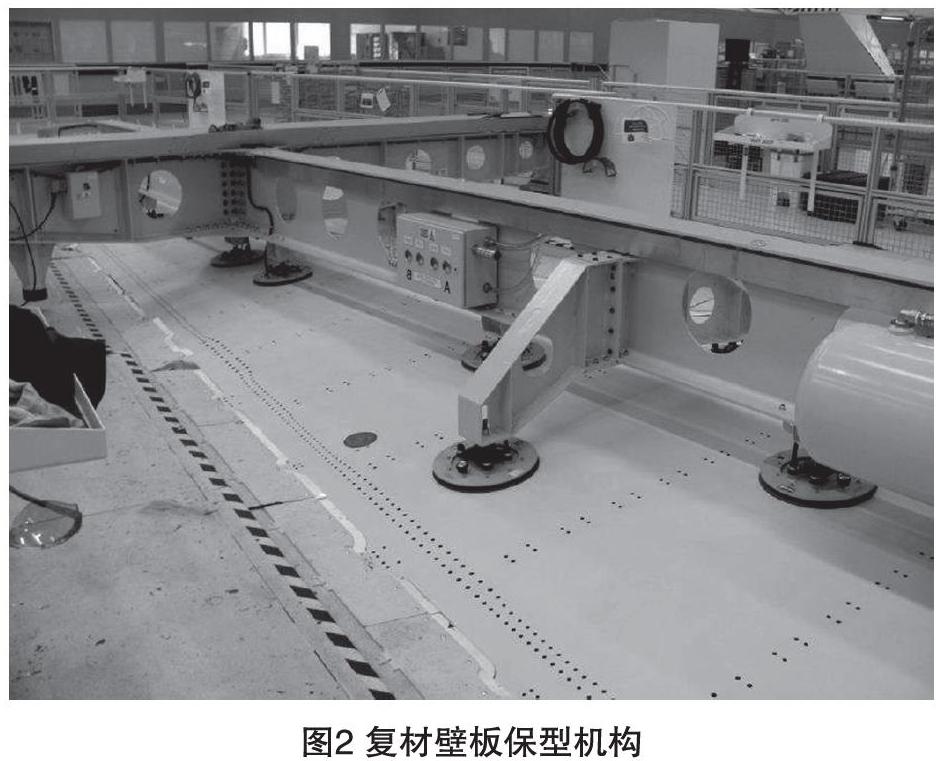

翼盒在采用臥式裝配時,應特別注意大尺寸復合材料壁板的保型問題。由于復合材料存在各向異性的特點,復材壁板成型后易產生翹曲變形等問題。因此,根據復材壁板的材料特性可設計一套低應力保型裝置,減少壁板在運輸、吊裝和定位等過程的變形。參考A350XWB機翼的裝配方案,壁板保型機構可設計為點陣式真空吸盤保型裝置(圖2),在吸盤內設置有剛性限位機構,可準確控制壁板在運輸、吊裝和定位過程中始終處于理論位置[2]。

2.2工作平臺設計

工作平臺設計是機翼翼盒工裝設計中非常重要的一個環節。在翼盒裝配過程中,操作工人需要借助工作平臺完成零組件定位、制孔、涂膠和連接等繁多工序。工作平臺設計應需具有氣源、電源、液壓控制等功能。當裝配對象為復合材料機翼時,工作平臺還需設置與廠房吸塵系統的接口。

翼盒立式裝配的工作平臺主要分布于翼盒上、下翼面兩側,根據翼盒產品尺寸及裝配型架尺寸的大小,工作平臺通常設置2層-3層,在每層平臺上同時配置有小型工作梯,從而實現工作區域的全覆蓋。

翼盒臥式裝配工作平臺則分為內、外工作平臺兩部分。內部工作平臺指翼盒下翼面可移動工作平臺,操作工人可通過該移動平臺完成下壁板的制孔、連接等工序。內部工作平臺還應具有快速撤出工作區域的功能,不影響機翼翼盒下架運輸的物流通路。外部工作平臺指翼盒裝配工裝兩側的工作臺,工人可通過外部工作平臺到達翼盒上表面,完成翼盒上翼面的制孔、連接等工序。

2.3產品下架運輸

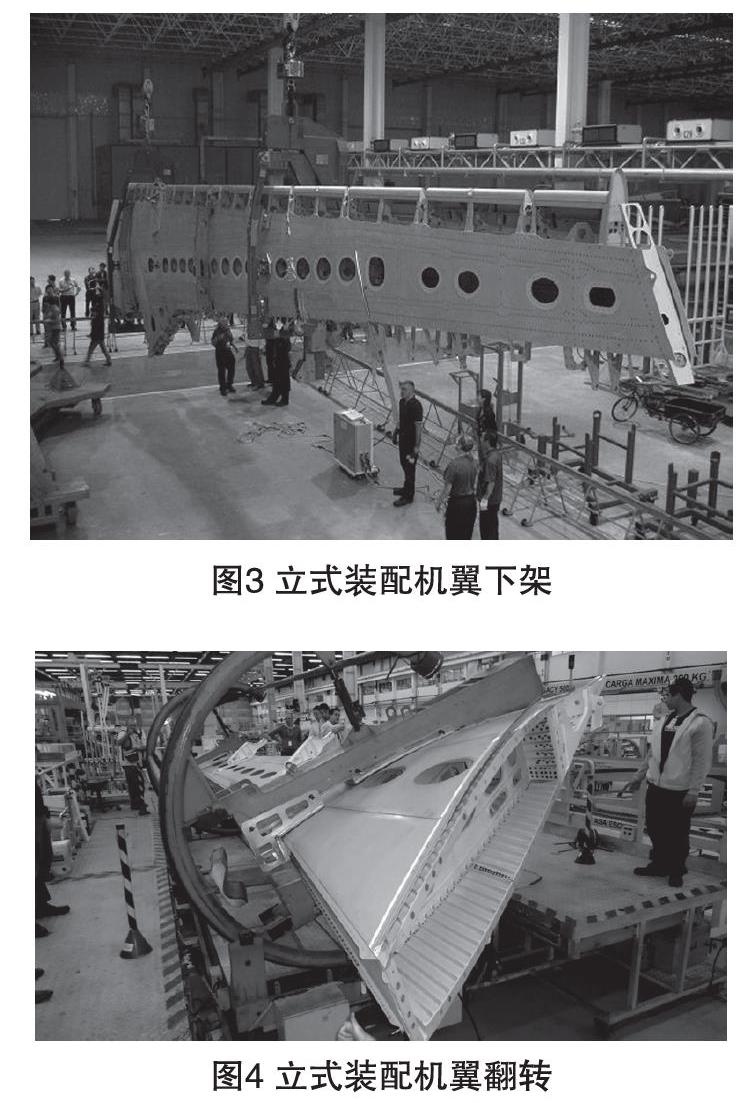

采用立式裝配時,翼盒下架需借助產品吊掛從型架一側出架,并通過翻轉吊掛或翻轉臺將翼盒翻轉至水平姿態(見圖3、圖4)。采用臥式裝配時,翼盒可通過采用AGV運輸車托舉水平出架。

3 立式裝配與臥式裝配優缺點分析

通過對翼盒立式裝配方案與臥式裝配方案進行對比,分析得出兩種裝配方案的優缺點如下:

3.1制造成熟度

近年來,國外飛機制造商通過在A320系列、B737MAX等大尺寸機翼制造中,對翼盒立式裝配方案進一步完善,將自動化技術與立式裝配工裝相結合,形成一套成熟的立式裝配方案。國內經過C919等大飛機的研制,在翼盒立式裝配方面也積累了一定的經驗[3]。

在臥式裝配方面,國外目前現有三條復合材料機翼翼盒臥式裝配生產線,分別為A350XWB、B787和B777X。國內方面,臥式裝配方案僅在某些小型金屬材料部件(例如中央翼翼盒等)裝配中開展驗證性應用。

3.2產品裝配質量

翼盒采用立式裝配時,由于翼根處高度落差較大,廠房內溫度因隨高度變化呈垂直分布,進而形成溫差,造成裝配工裝的頂部與底部熱膨脹變形不一致,影響飛機的裝配精度。臥式裝配方案可減小溫差效應,從而提高飛機裝配精度。

同時,翼盒形成封閉區后,操作工人需進入翼盒內部進行連接、涂膠等工作。采用立式裝配時,工人需借助壁板長桁在翼盒內部攀爬施工。但當裝配對象為復合材料翼盒時,由于壁板與長桁采用膠接形式,踩踏長桁會造成在膠接處產生缺陷的可能。因此,復合材料的機翼翼盒應盡可能采用臥式裝配姿態。

4 結語

全復合材料結構機翼已成為衡量飛機先進性的一個重要標志,國內的航空制造業由于起步較晚,在復材裝配方面技術基礎積累較少,與國外相比存在不小的差距。針對國內在大尺寸復合材料機翼裝配方面經驗不足的現狀,需參考國外復合材料翼盒裝配案例,對翼盒立式裝配和臥式裝配作進一步分析調查,同時結合國內現有的技術基礎,確定一套適合國內復合材料機翼研制的裝配方案,加快復合材料機翼翼盒的研制進程。

參考文獻

[1] 倪楠楠.先進復合材料在無人機上的應用[J].航空材料學報,2019(05):45-60.

[2] 陳雪梅,劉順濤.飛機數字化裝配技術發展與應用[J].航空制造技術,2014,445(z1):58-65.

[3] 范軍華,楊鋒.國內外先進飛機裝配技術對比及思考[J].現代制造技術與裝備,2016(07):183-185.