水泥熟料庫庫頂環梁施工改進方法探究

張宗亮

(云南建投第四建設有限公司,云南 昆明 650000)

水泥作為一種重要的建筑材料被廣泛使用,水泥的生產制備水平是一個國家或地區工業能力、建造能力的重要體現。云南省作為國家“一帶一路”戰略的重要拼圖,大量基礎設施、工業園區等項目開工,帶動了本區域水泥產業的高速發展。隨著水泥生產線設計生產能力的不斷提高,大規模的大截面懸挑構件、超高模板支撐的實施也帶來管理上的巨大挑戰,更加迫切尋找更為科學、經濟、簡便的施工方法。本文選取熟料庫庫頂環梁施工為切入點,為解決大截面懸挑構件、超高模板支撐施工難題提供一些新思路和方法。

1 工程概況

某日產5000 噸熟料水泥生產線建筑安裝工程中熟料庫筒體直徑為60m,筒體結構高度為28m,建筑面積2946.47m2,單項抗震烈度為8 度,抗震等級一級。筒壁厚度為850mm,筒壁混凝土等級為C30,筒壁使用直徑25mmHRB400 級鋼筋,間距200mm。庫頂環梁在筒倉±0.000m 標高以上26.5m,實際據地面高度為28.4m。環梁截面尺寸為1500×1500mm,梁中心線周長約190m,混凝土強度為C30。

擬建工程熟料庫為圓形筒體結構,整個結構施工采用三步施工法,一是完成熟料庫基礎部分施工;二是使用液壓滑動模板施工工藝,完成圓形筒體的筒壁施工至單體標高+26.5m;三是完成庫頂環梁施工。為完成熟料庫施工,在熟料庫范圍投入1 臺EC6010 型塔吊,1 臺HG38 型固定塔式布料機做為垂直運輸保證。該項目熟料庫庫頂環梁截面尺寸之大,距地高度之高,均較為少見,高空大截面梁的施工難度較大。

2 傳統施工方案分析

通常情況下,遇到類似熟料庫庫頂環梁施工問題,采用的解決方法多為以下幾種:

2.1 設計優化法

圖紙會審階段提出施工問題,提請建設單位、設計單位等會商,進行設計優化或者修改為鋼結構環梁,通過鋼結構吊裝的方式完成。該方法的優點是施工速度快,缺點是造價高,鋼制環梁因吊裝單詞起重量影響單節較短、整體性較差,需要施工滑模平臺或重新搭設外架供安裝施工防護使用。方案實際可行性一般。

2.2 高支模法

滑模施工至庫頂環梁梁底后,拆除滑模平臺后,重新搭設高支模架和雙排鋼管外架進行支模澆筑。該方法措施投入浪費大、性價比較差;安全管理風險高,方案缺點明顯,不適用。

2.3 預埋反撐法

在環梁底以下2m~3m 左右位置埋設預埋件,待筒壁滑模施工完成后,在滑模平臺掛架上將預埋件鑿出,焊接工字鋼形成三角形穩定結構(類似懸挑架三角撐),拆除滑模平臺后,在工字鋼上搭設模板架和外架,支設懸挑模板,完成環梁施工。該施工方法采用較多,具有投入相對較少,施工較為方便的特點。但缺點明顯:工字鋼需切割,損耗很大;拆除時多采用單人座板方式,因工字鋼自重較大且焊接,拆除難度大、效率低,工字鋼再次切割、浪費較多;工字鋼間距大,存在水平側移。

2.4 其他方法

針對高空環梁施工,也有一些其他地區采用滑模平臺提空法實施的,將滑模平臺提空模至環梁頂,利用滑模平臺反吊施工的。該方法存在較多問題:滑模平臺提空模后,需要對液壓千斤頂爬桿進行加固,平臺處于不安全狀態;平臺閑置造成成本浪費;反吊施工安全、質量不以保證。另有其他方法不再列舉,讀者可據此提出不同觀點進行討論。

3 提出改進方案

經過分析,常用施工方法都多少存在一定弊端,本次優中取優的原則,以預埋反撐法為基礎,進一步改進方案,使安全性、經濟性、可操作性上進一步提升。經過反復的討論和必選,提出了鋼管桁架法。

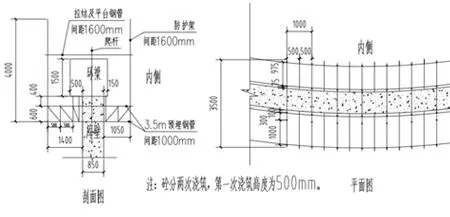

使用Φ48×3.0mm 鋼管桁架代替工字鋼,在筒壁滑模施工至環梁底1000mm和400mm 位置預埋兩排PVC 套管,以管徑55 內徑為宜。當筒壁施工完成后,在平臺吊架上將3.5m 長鋼管從預埋套管中穿過,按照圖1:鋼管桁架施工大樣,搭設鋼管桁架,拆除爬模平臺,在鋼管桁架上鋪設腳手板,按照大樣圖所示進行外圍臨邊防護搭設和模板支撐架。因主節點為直角扣件受力,故扣件采用全新扣件,單個扣件抗滑承載力特征值為8KN,為確保安全環梁施工分兩次進行澆筑,取環梁施工荷載為3KN/m2,鋼筋混凝土為30KN,澆筑沖擊荷載為2KN/m2,總荷載為30×0.5×0.5×1.5+0.5×0.5×(3+2)=12.5KN<8×2×2=32KN(雙扣件抗滑),分層澆筑后實際荷載將變小。

圖1:鋼管桁架施工大樣

4 改進方案實施

4.1 施工準備

(1)技術準備

①施工前由項目技術負責人向施工管理人員及班組長進行方案交底,再由工長向施工人員進行交底,使有關施工人員能夠熟悉施工圖紙及模板工程的施工設計要求。

②施工現場設可靠的能滿足模板安裝和檢查需用的測量控制點。

(2)現場準備

①挑桿預留洞留設完成;

②滑模施工完成;

③施工所需要材料準備充足。

4.2 工藝流程

挑桿布設→操作平臺及防護欄桿布設→梁模板安裝及支撐桿搭設→梁鋼筋綁扎→模板及架體加固→驗收→混凝土澆筑

4.3 施工方法

(1)挑桿布設

預留挑桿洞口,采用3.5m 長鋼管穿洞布置,根據設計要求,內邊懸挑1050mm,外邊懸挑1400mm,采用扣件頂死固定。

(2)搭設操作平臺及防護欄桿

根據設計要求,搭設立桿及防護欄桿,鋪設腳手板及安全網。

(3)梁模板

①工藝流程

搭設及調平支撐系統→安裝梁底縱向木楞(托梁采用鋼管)→鋪設梁底模版→調整梁模板下皮標高及起拱→綁扎梁鋼筋→安裝梁側模板→檢查模板上皮標高、平整度→模板加固→檢查驗收

②安裝要點

支架搭設完畢后,要認真檢查梁下木楞與獨立支柱連接及支架安裝的牢固與穩定,根據給定的水平線,認真調節支模頂托的高度,將木楞找平。

模板鋪設完畢后,用卷尺、水平儀檢查梁模板平整度及梁的垂直度及順直度,并進行校正。

根據設計要求,筒壁內側設置1 排模板支撐立桿,外側設置2 排模板支撐立桿,采用頂托頂撐。

(4)鋼筋綁扎

架體搭設、環梁底模板完成后,報項目部技術負責人及安全員進行架體驗收,驗收合格后方可進行梁鋼筋綁扎,嚴格控制單次調運量,放置鋼筋在梁底模板上。

(5)混凝土澆筑

根據設計要求,1500mm 高梁分兩次進行澆筑,第一次澆筑高度為500mm,待混凝土達到一定強度(24h)以后方可進行剩余部分混凝土澆筑。

(6)模板拆除

模板拆除順序與安裝順序相反,先支后拆,后支先拆,先拆非承重模板,后拆承重模板。模板及其支架在拆除時混凝土強度要達到100%。最后拆除穿筒壁鋼管時,采用單人座板的方式,將所有鋼管全數回收完成,封堵穿筒壁孔洞。

(7)相關計算

熟料庫環梁防護支架簡化為桁架計算。

(8)施工安全保障措施

①嚴格按方案進行安全技術交底,保證模板和支撐系統的穩定、強度、剛度。

②嚴格控制好模板上荷載不大于3.0KN/m2,調運至梁底木板上材料應均勻堆碼,盡量分散荷載。

③模板上架設電線和使用電動工具采用36V 的低壓電源。

④裝拆施工時,上下有人接應,隨拆隨運轉,并把活動部件固定牢靠,嚴禁堆放在腳手板上或拋擲。

⑤模板拆除時嚴禁使用大杠或重錘敲擊。拆除后的模板及時清理混凝土渣塊。由專人負責校對模板幾何尺寸,偏差過大及時修理。

⑥模板拆除前應有混凝土早期強度報告。懸臂板混凝土強度必須達到100%,并且滿足設計要求,并辦理拆模申請單。

⑦進行模板拆除時應設置警戒線和監護人,并對拆除人員進行安全交底。

⑧模板和支撐系統拆除后,應堆放整齊,不準留有未拆懸空模板,能運走盡量轉移。

5 改進方案效果分析

通過收集該項目熟料庫環梁實施過程的資料,將該方案效果與預埋反撐法進行對比分析:經濟性方面,材料基本實現全回收,特別是鋼管、扣件回收率達到100%(滑模支撐桿除外);安全性方面在拆除時僅需進行扣件拆除,且鋼管自重小,安全有保證;進度方面基本持平;操作性方面整個安拆過程均可實現簡便操作。

6 結束語

通過該施工方法實施和分析,可以較好的解決熟料庫庫頂環梁的施工難題,在經濟性、安全性、操作性方面都有一定程度的提升和進步,為我們以后攻克其他施工難題提供了思路和方法。我們也將以此為起點,進一步探索實際存在的其他高空懸挑構件的更優施工方法,更好地發揮我公司在專業領域市場的優勢和競爭力。