丙烷脫氫(PDH)進料加熱爐集合管應力分析研究與優化

摘要:近年來丙烯需求旺盛,所以丙烷脫氫制丙烯(PDH)裝置上馬較多。PDH生產工藝核心部分是氧化反應單元,丙烷原料與富含氫氣的循環丙烷氣混合,經加熱爐加熱到反應器所需進口溫度并在高選擇性鉑催化劑作用下反應生成丙烯。以上物料經由進料集合管,通過密集的爐管于爐膛內加熱,再匯集于出料結合管至反應器。該管道系統溫度高,熱位移大,應力分析難度高,多個項目現場爐管、結合管及反應器管口焊縫處出現了焊縫裂紋。現通過對該系統進行詳細的應力分析,結合現場案例提出優化改進措施。

關鍵詞:丙烷脫氫;加熱爐;集合管;反應器;管道應力分析

0 ? ?引言

丙烷脫氫工藝為UOP公司專利技術,即在壓力大于0.1 MPa、溫度580~650 ℃、鉑催化劑作用下進行丙烷脫氫、分離和精餾,得到聚合級丙烯產品。由于溫度高,涉及加熱爐、反應器等關鍵敏感設備,所以管道應力分析需要非常詳盡。而大量恒力彈簧支吊架的應用,對管道應力分析模型的精確度要求非常高。如果數據考慮不全面,造成彈簧選型不恰當,會導致管道系統應力水平超標,出現法蘭泄漏,焊縫裂紋,甚至造成緊急停車檢修,從而大大影響裝置的安全性和生產效益。本文就應力分析模型的建立和需要考慮的要素進行闡述分析,基于應力分析結果并結合生產實例對管道系統的支架設計提出改進方案,以期保證設計安全,保障業主正常生產。

1 ? ?應力分析模型建立

應力分析計算模型的建立是做管道研究的第一步,模型要設定正確的邊界條件,比如和管道相連接的設備如加熱爐、反應器設備,要考慮設備熱膨脹對管道系統的影響,管道的直徑、壁厚、腐蝕余量、密度,流體的密度、溫度、壓力,保溫厚度、密度等條件也要分別核查清楚。

精確模型的建立基于以下幾點考慮:

1.1 ? ?管道輸入數據

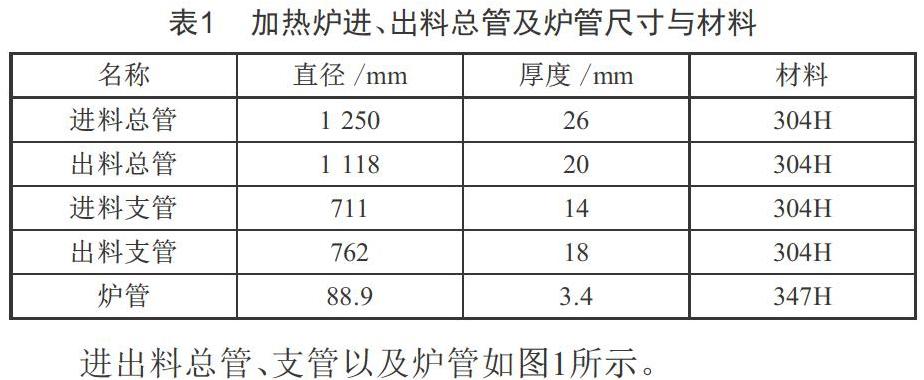

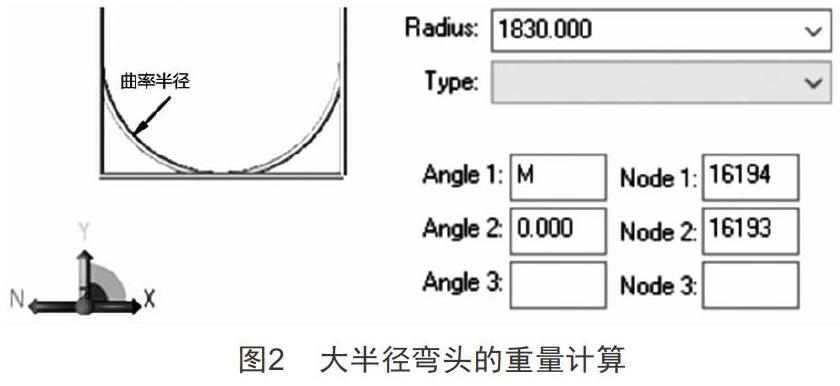

加熱爐進、出料總管及爐管尺寸與材料如表1所示。

進出料總管、支管以及爐管如圖1所示。

1.2 ? ?法蘭、法蘭蓋、8字盲板、螺栓

應力分析軟件(CAESAR)里面的數據庫并不包括盲板法蘭的重量和8字盲板的重量,我們平常建模通常就用數據庫里面法蘭的重量來代替盲板法蘭和8字盲板的重量,在這里就不可以,必須查找相關資料給出準確數據。由于管道尺寸比較大,用的螺栓數量和尺寸也多,所以必須把螺栓的重量加入模型。

1.3 ? ?管道壁厚偏差

管道壁厚制造公差,標準規定是±12.5%以內。項目經驗表明,采購管道時,如果按照重量計算價格來買,廠家可能會按照正偏差來提供管道;如果按照管道尺寸來買,廠家可能會按照負偏差提供管道。所以在設計采購階段,就必須要求廠家按照規定來,可以將偏差控制在5%左右,甚至在合同里要求廠家對這些管道參數做出保證。如果參數得不到保證,整個重量的計算不準確將導致彈簧選型有問題。

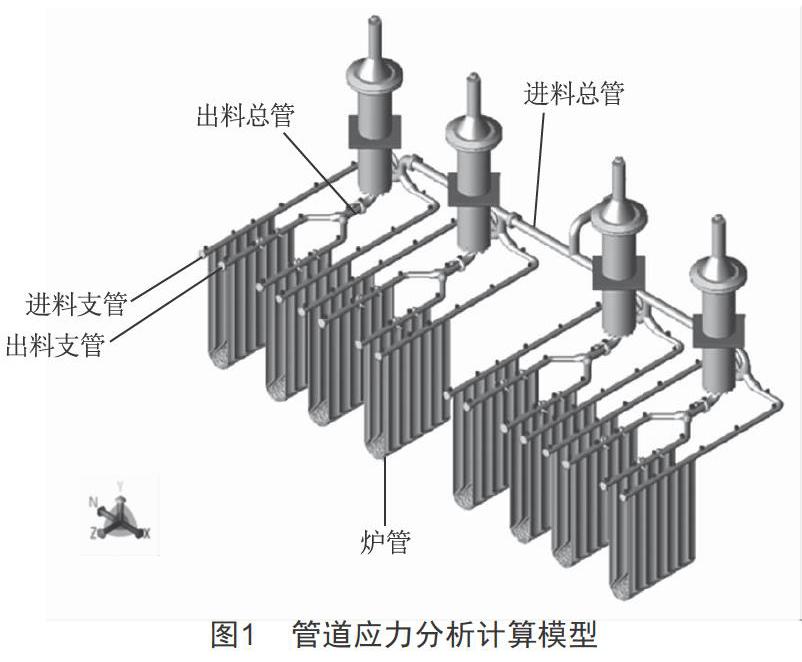

1.4 ? ?爐管大半徑彎頭模型

爐管彎頭是大曲率半徑彎管,正確定義曲率半徑,對模型重量計算意義非常大。建立模型時是用兩個垂直的管道搭建模型,這時候的重量是兩根直管段重量之和,當定義曲率半徑后,程序會自動按照大半徑彎頭的重量來計算,不需要手動進行折算。示例如圖2所示。

1.5 ? ?爐管固定型鋼

爐管間用槽鋼來將其相互固定,槽鋼和“U”型螺栓的重量采用均布荷載分配到管系中,如圖3所示。

1.6 ? ?總管內件

總管內件非常容易被疏忽,在模型中必須體現出來。內件為圓錐形,大端和小端的直徑和壁厚必須定義準確,以便得到內件準確的重量。程序計算出的重量需要和供貨商最終提供的重量進行對照,防止出現大的誤差。總管內件制造圖如圖4所示,模型圖如圖5所示。

1.7 ? ?彈簧吊架附件

計算模型中所選的彈簧不會考慮自身附件的重量對彈簧選型的影響,彈簧吊桿、花籃螺母、管夾的重量必須人為考慮進去。不同彈簧廠家所用的附件不盡相同,要區別對待。

1.8 ? ?風荷載考慮

集合總管處于加熱爐結構之間,有些工程師認為兩邊的加熱爐結構可阻擋風力,所以不需要考慮風荷載,故整個集合總管都沒有設置導向支架。而通過現場觀察,加熱爐結構之間往往會形成風道,風的影響還是比較大的。另外,通過現場觀察,物料流速不穩定時,也能夠觀察到管道有晃動現象。故鑒于風荷載和管道系統運行時的穩定性,在集合總管上增加導向支架還是有必要的。由于管道熱位移大,導向支架和管道之間距離非常關鍵,支架既要起到穩固管道系統的作用,又不能產生過大的反力。

2 ? ?應力報告分析

管道應力依據ASME B31.3標準進行控制。應力校核分一次應力校核和二次應力校核。一次應力是由于管道的自重、輸送介質、閥門、法蘭保溫等重量以及系統的壓力而造成的應力;二次應力又叫“位移應力”,為滿足外部約束條件或結構自身變形的連續性要求所需的法向應力或剪應力,通常是指管道熱脹或冷縮而引起的應力。

2.1 ? ?二次應力計算

2.4 ? ?應力計算結果數據

應力計算結果數據如圖7所示。一次應力:35.6 MPa<84.6 MPa;二次應力:185.6 MPa<231.4 MPa。

3 ? ?現場存在的問題及解決措施

現場反饋的問題普遍反映很多彈簧吊架運行沒有滿足設計要求,有些卡在最高點,或運行的位移和設計值偏差太多。

圖8所示是在現場測得的彈簧位置點在升溫過程中所產生的位移,可以看出有些點位移是0,而彈簧計算設計位移是160 mm,差別如此大,會導致管道系統應力超過許用值,管道系統在經過幾年運行后,分別在有些焊縫處產生裂紋,比如爐管和集合管連接焊縫處、反應器管口位置。

以上情況出現的原因大致有以下兩種:

(1)應力分析設計彈簧的選型和荷載計算與實際情況有偏差;

(2)彈簧制造荷載上、下偏差過大。

針對以上情況,現場采取如下措施:

(1)調整彈簧安裝荷載,使系統處于安裝受力平衡狀態。超出彈簧自身調整能力范圍的,必須更換彈簧。彈簧調整參數如表2所示。

(2)監測系統升溫時,做好管道熱位移記錄工作,為計算模型提供詳實數據,來評估一些不正常狀態是否處于安全邊際范圍以內。

4 ? ?設計優化措施

(1)在設計階段,嚴格要求彈簧廠家將恒力彈簧標定荷載上下偏差控制在6%以內,且留給用戶不少于10%設定荷載的調整量。(2)適當的位置要設置導向支架,保證管道系統在各種工況以及風荷載下穩定性,避免集合管的晃動引起爐管晃動。爐管高度有20 m,晃動會引起爐管與集合管根部焊縫出現裂紋。(3)整個管道系統不要全部設計成彈簧吊架,這樣很容易造成管道系統失穩,而且現場安裝調整管道的水平度等難度極高。所以,要適當增加剛性吊架來保證管道系統的穩定。只要集合管水平度滿足要求,應力控制得當,使用剛性吊架會大有裨益。圖9是優化后支架模型。

5 ? ?結語

本文根據若干丙烷脫氫制丙烯(PDH)裝置現場反饋的問題,作出上述應力分析研究與探討。結合計算模型的建立、應力分析的理論依據、現場數據的采集等來論證分析問題,并提出一些建議和優化設計,以期能為將來類似裝置的設計提供參考。至于大量的輸入數據和輸出報告,在此不再一一羅列。

[參考文獻]

[1] 唐永進.壓力管道應力分析[M].2版.北京:中國石化出版社,2010.

[2] 工業金屬管道設計規范(2008版):GB 50316—2000[S].

[3] 石油化工管道柔性設計規范:SH/T 3041—2016[S].

[4] The American Society of Mechanical Engineers,Process Piping:ASME B 31.3—2016[S].

[5] 鋼制化工容器強度計算規定:HG/T 20582—2011[S].

[6] 煉油廠加熱爐爐管壁厚計算:SH/T 3037—2002[S].

[7] 化工裝置管道機械設計規定:HG/T 20645—1998[S].

收稿日期:2020-02-14

作者簡介:高大祥(1972—),男,安徽人,工程師,研究方向:管道應力分析。