燒結過程中影響生成氮氧化物的因素及控制

郭會良,亓海燕,劉 榮,谷璐璐,紀召毅

(山東泰山鋼鐵集團有限公司,山東 濟南271100)

1 概 述

燒結是高能耗高污染的行業,其綜合能耗在鋼鐵行業排第2位。工序能耗較之前有所下降,但基本維持在≤55 kgce/t。高污染主要表現在燒結過程產生的廢氣上,燒結產生的廢氣量占鋼鐵行業總廢氣量的40%左右,且煙氣中含有多種重污染物,如硫氧化物、氮氧化物、二噁英、呋喃、重金屬等。我國氮氧化物的排放標準是300 mg/m3,但是由于原料及工藝的限制,各燒結廠的排放普遍偏高,維持在400 mg/m3以上,治理過程不容樂觀。氮氧化物不僅能影響呼吸系統,還是造成光化學煙霧、酸雨的主要原因,能產生持續性大范圍的環境污染,對其嚴格控制是利國利民之計。

目前,燒結行業主要的發展方向是節能減排與廢氣的治理[1-2],尤其對氮氧化物的治理,雖然國內外專家不乏創新性成果,但對氮氧化物的生成機理與控制因素研究甚少。以燒結過程的影響因素為主要切入點,研究了不同環境下氮氧化物的排放規律,為燒結節能減排與廢棄物的治理提供依據。

2 燒結過程中氮氧化物的排放規律

2.1 原材料對氮氧化物排放規律的影響

燒結過程中氮氧化物的產生主要有3種類型[3-5]:1)燃料型氮氧化物,即燃料中原先含有的氮化合物受熱分解,再與氧氣化合生成氮氧化物。2)熱力型氮氧化物,即空氣中的氮氣與氧氣在高溫下化合,生成氮氧化物。3)快速型氮氧化物,它是通過燃料產生CH原子團撞擊空氣中的氮氣分子,生成CN化合物,進而燃燒生成氮氧化物。

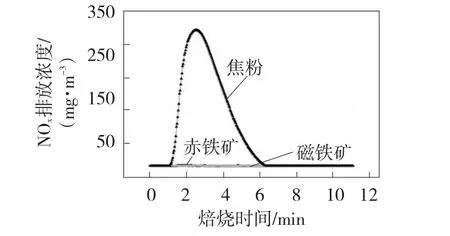

燒結過程中產生的氮氧化物主要為燃料型氮氧化物,空氣中雖然存在大量的氮元素,但是在燒結過程中很難轉化成氮氧化物,因此,廢氣中的氮氧化物主要來自于燒結原材料,即鐵礦粉和焦炭(焦粉)。燒結用鐵礦粉主要有磁鐵礦和赤鐵礦,將兩種鐵礦粉與焦粉單獨進行燒結,其產生氮氧化物的關系如圖1所示。

圖1 原材料對氮氧化物排放規律的影響

從圖1中可以看出,磁鐵礦與赤鐵礦單獨燒結時幾乎不產生氮氧化物,而焦粉單獨燒結時會產生大量的氮氧化物,因此,在實際燒結中燃料是產生氮氧化物的主要方面。據有關分析,焦粉中的氮元素主要存在于吡咯、吡啶、氮四等官能團中,在高溫下分解并與氧氣化合產生氮氧化物。

2.2 燒結氣體對氮氧化物排放規律的影響

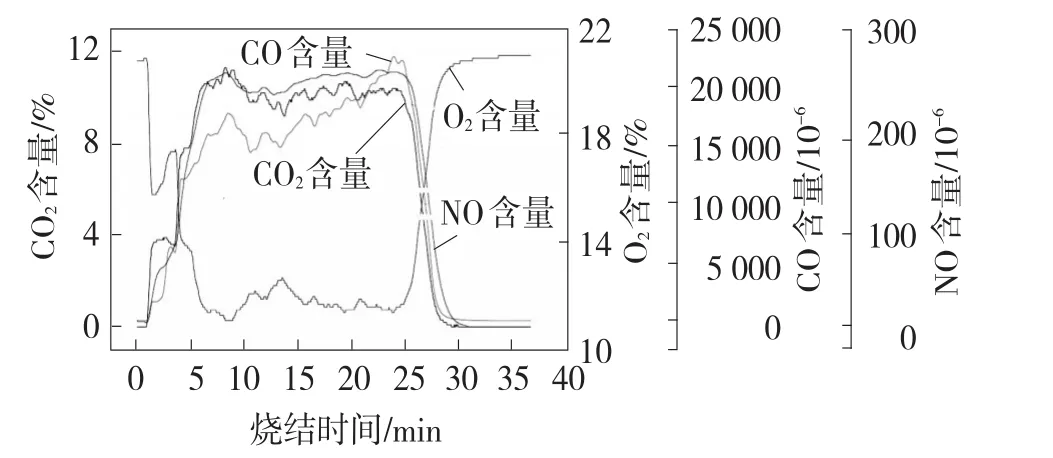

燒結過程其實是高溫下的氧化反應,在這一過程中伴隨著氣體的變化,其主要的變化過程如圖2所示。

圖2 燒結過程中主要氣體的變化規律

燒結過程中主要的反應氣體是O2,在燒結一開始就急劇下降,進而保持一個穩定的較低水平,等到燒結結束后才上升恢復到正常水平。而生成物主要為C、S、N元素的氧化物,這些氣體在燒結前幾乎為零,剛剛開始燒結前3~5 min急劇升高并長期穩定在較高水平,待到燒結結束便一起下降到未燒結的水平。

因此,整個燒結過程的氮氧化物主要是燃料型,而且在燒結一開始就持續增加并穩定,待到燒結結束后才下降。燒結過程是連續的生產過程,在外部空氣持續性通入的同時氮氧化物的產生也是穩定的,即維持在較高的水平。

3 生成氮氧化物的影響因素

3.1 水分的影響

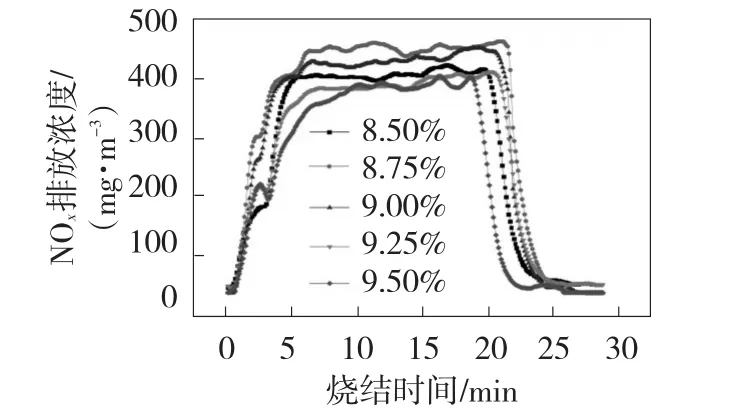

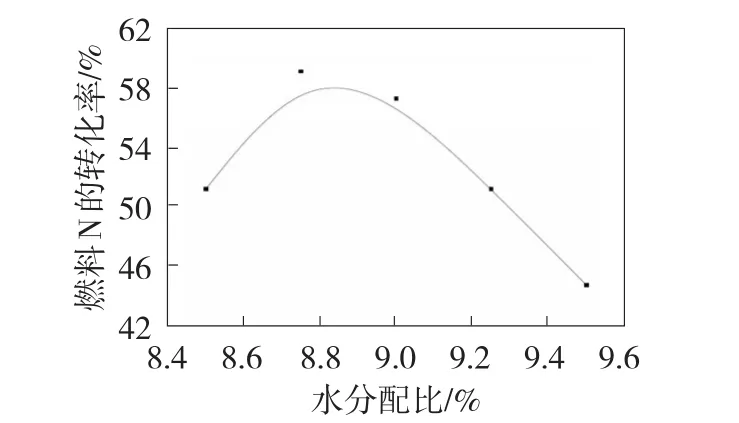

水分是燒結過程重要的影響因素,適宜的水分不僅使造球的合格率升高,而且能產生儲熱作用,提高熱量的利用率。選用單一鐵礦粉,在不同水分下進行燒結試驗。從圖3中可以看出,不同水分的燒結礦在燒結時有相同的變化規律,即在燒結開始時氮氧化物的排放速率迅速升高并穩定在較高的水平,待全部燒結完畢后又迅速下降。其燃料中氮元素的轉化率(見圖4)呈現出先上升后下降的趨勢,這是由于隨著水分的增加,造球較為容易,料層的透氣性升高,燃料燃燒充分,當水分太高時料層透氣性下降,燃燒不充分,而且大量的熱被水分吸收,形成水蒸氣,惡化了燒結過程。3.2 焦粉配比的影響

圖3 不同水分下氮氧化物的排放速率

圖4 不同水分下燃料氮的轉化率

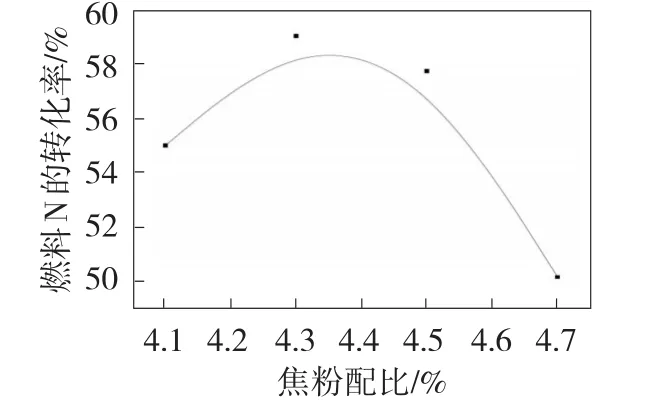

焦粉是產生氮氧化物的重要原料,幾乎90%以上的氮氧化物通過燃料型轉化的。不同燃料配比下氮氧化物的排放速率見圖5,其規律是迅速上升、穩定、迅速下降的趨勢,而燃料氮的轉化率在圖6中表現出現升高后降低的趨勢。在空氣量足夠的前提下料層中增加焦粉的量會使得N與O接觸的幾率增加,進而轉化率增加,當焦粉持續增加時空氣過剩量下降,燃料的不完全燃燒程度增大;另外,產生的大量CO也抑制了氮氧化物的生成,使得燃料氮的轉化率下降。3.3 堿度的影響

圖5 不同燃料配比下氮氧化物的排放速率

圖6 不同燃料配比下燃料氮的轉化率

堿度即混合料中堿性氧化物的量,通常添加的堿性氧化物為生石灰,堿度的增加也是生石灰配比的增加,其影響規律見圖7。從圖7中看出,不同堿度下燒結礦中氮氧化物在前5 min內具有基本重合的排放速率,在5~17 min內基本處于穩定的排放階段,堿度越低,排放速率越高。在燒結末尾,高堿度的物料中氮氧化物的排放速率率先下降,最后達到燒結前水平,因此,低堿度下能增加燃料氮的轉化率。高堿度下有利于生成鐵酸鈣,這些低熔點的物質是氮氧化物被還原降解的催化劑,抑制氮氧化物的排放。3.4 料層厚度的影響

圖7 不同堿度下氮氧化物的排放速率

料層厚度是影響燒結產量和質量的指標之一,很多廠家在燒結用厚料層追求產量的同時忽略了質量,導致燒結指標下降,不同料層下氮氧化物的排放規律見圖8、圖9。從圖8中可以看出,在燒結的前15 min內不同料層有著相同的氮氧化物排放規律,但是薄料層的氮氧化物排放速率可以穩定在較高水平,燒結完畢后薄料層的廢氣量也會下降。圖9中,隨著料層厚度的增加燃料氮的轉化率下降,這是由于料層越厚,透氣性越差,下層中含氧量嚴重不足,氮元素的氧化反應受到抑制,而且厚料層的保溫性能好,使得生成的鐵酸鈣增加,促進了已生成的氮氧化物向氮氣的轉化。

圖8 不同料層厚度下氮氧化物的排放速率

圖9 不同料層厚度下燃料氮的轉化率

4 對現場生產的啟示

通過上述研究可知,燒結過程中氮氧化物的排放是貫穿整個流程的,并非只在燒結的某個階段;而且氮氧化物的排放與氧氣的含量有著非常明確的對應關系。因此,燒結過程中氮氧化物的除雜工作應與燒結同步,并且確保合適的風量以滿足燒結對氧氣的需求。

焦粉是產生氮氧化物的直接因素。據研究,在生產過程中焦粉的存在位置對氮氧化物的排放有著一定的影響,焦粉均勻分布在料層中或存在于造粒小球的表面,其氮元素的轉化率較高;而焦粉若被鐵礦粉包裹時其轉化率明顯下降。因此,如何確定焦粉的位置并在造球時精確的控制是現場需要解決的問題。

另外,不同堿度的礦粉配比也起到至關重要的作用,而現場中常用的方法是均勻制粒,即小球的各個位置均勻分布。但據研究,當小球外層堿度高內層堿度低時,具有良好的燒結指標,而且燃料氮的轉化率較低,起到很好的降低氮氧化物的作用,對尾氣的達標排放有好處。

解決上述問題的方法主要是進行預制粒技術,通過兩段造球機后得到合格的小球,在后段造球機內加入不含焦粉的鐵礦粉或堿度較高的鐵礦粉以達到包裹的要求,現場實施的關鍵點是配比的確定和原料的分配。除此之外,鐵礦粉的種類、粒度分布、焦粉質量等也能影響燒結中氮氧化物的排放。

5 結論

5.1 燒結過程中氮氧化物的排放貫穿在整個流程中,其排放速率與氧氣的含量呈反比,與碳氧化物的含量成正比,氮氧化物幾乎全部來自于焦粉的燃燒,且屬于燃料型氮氧化物。

5.2 水分是影響燃料氮轉化率的重要因素,適宜的水分能提高氮的排放速率。

5.3 燃料氮的轉化率隨著焦粉配比的增加而增加,但高配比又會使得氮的轉化率下降。高堿度和低堿度都能使氮的轉化率下降,適宜的堿度能提高氮的轉化率。

5.4 料層越厚,燃料氮的轉化率越低。