數控程序模塊化設計及應用

胡明哲

(西京學院機械工程學院,西安 710123)

1 機床數控系統

目前,機械行業使用的數控機床的數控系統主要有FANUC、SINMENS、HNC 等,其中,德國的西門子系統(SINMENS)是高精度的數控系統,系統中包括典型的輪廓加工和孔系加工等,編程時采用人機對話方式,操作人員只需輸入所需要的尺寸參數即可加工出所需要的輪廓形狀,但是其價格昂貴。而國產的華中系統不具備上述西門子系統所擁有的模塊化編程模式,于是絕大多數編程人員在編制零件的程序時,按照工藝路線都得從程序開頭開始,一步一步完成直到程序結束。采用這種編程方法程序字為常數,只能描述固定的幾何形狀,缺乏靈活性和通用性。為了解決這個問題,我們可以利用HNC 數控系統的宏程序控制功能,參照系統,將需要改變的參數設置成變量,將程序模塊化,遇到形狀相同的零件或者加工軌跡相同的零件時,只需修改相應的參數,其余程序不變,即可完成零件的加工,大大提高了加工效率。下面以HNC 數控系統為例,對數控程序模塊化作詳細說明[2]。

2 孔口倒角模塊化程序

孔口倒角是機械零件中較常見的一種結構型面,主要作用是為了去除毛刺和零件之間便于裝配。從外形觀察,孔口倒角就是一個空間曲面,采用成型刀具加工時,生產效率高,但加工刀具價格昂貴,并且刀具在加工過程中一旦磨損就無法保證加工尺寸。當倒角的尺寸發生改變時,還需要重新設計和制造,既費時又費力,影響加工進度[2]。采用普通的立銑刀加工時,一般的手工編程無法實現,可以借助CAM 軟件進行編程,但是CAM軟件編出來的程序不能循環,一般都非常長,程序不夠靈活,空走刀多。為了降低成本,提高加工效率,我們可以采用宏程序編程,刀具參數、倒角參數和一些經常要改變的參數設置成變量,利用三角函數將孔口倒角的程序模塊化。當刀具的尺寸或者倒角尺寸發生改變時,只需更改程序開頭的變量值就可以。

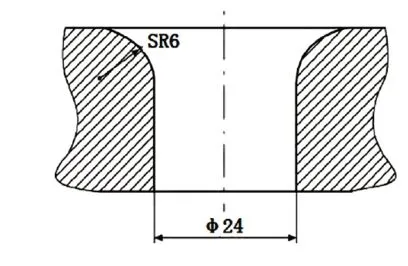

如圖1所示孔口倒圓角,已知孔口直徑尺寸I,孔口倒圓角尺寸R,球頭立銑刀半徑r1,采用球頭立銑刀倒圓角建立幾何模型(如圖2所示),其中,θ 為圓角角度,X、Z 分別為倒圓角時刀具中心的X、Z 坐標。

圖1 倒圓角

圖2 球頭刀倒圓角時建立的幾何模型

3 參考程序(倒圓角)

%0001;//主程序名

G54G90G40;//建坐標系,程序初始化

M3S1500;//啟動主軸

#1=6;//孔口倒角尺寸

#2=5;//刀具半徑

#3=24;//孔口直徑

#4=90;//圓角角度

#5=0.05;//角度的變量

#0=0;//角度的初始值

WHILE#0LE#4角度變化不能超過90度

#20=#3/2+#1-[#1+#2]*SIN[#0];//刀具中心X 的坐標

#21=#1+#2-[#1+#2]*COS[#0];//刀具中心Z 的坐標

G01X[#20]Y0;//刀具中心定位到循環起點

G03X[#20]Y0Z[-#21]I[-#20]J0;//螺旋線插補倒圓角

#0=#0+#5;循環一次角度每次加0.05

ENDW;//循環結束

G00X0Y0;//XY 向快速定位至工件中心

G0Z100M9;//抬刀至安全高度

M30;//主程序結束

說明:

(1)走刀路線采用順銑。(2)為了提高工件表面加工質量或者為了提高加工效率,可以改變角度變量#5。

(3)當零件的尺寸和刀具尺寸發生改變時,只需更改參數#1、#3和#2就可以直接加工。

4 結束語

模塊化編程省時快速,應用靈活,不容易出錯,且容易校驗,充分發揮了機床特有的功能,提高了機床的編程效率,比使用自動編程軟件更具有優越性。采用模塊化編程,則可以擴大機床的工藝范圍,減少了工作量,提高了加工效率。因此數控程序模塊化的設計與開發的價值是不可估量的,也將影響數控功能的增加。