鈹青銅接觸件分離力穩定性提升技術研究

(1.貴州航天電器股份有限公司,貴州貴陽,550009;2.蘇州華旃航天電器有限公司,江蘇蘇州,215129)

1 引言

鈹青銅作為一種時效強化型合金材料,具有無磁、彈性優良、時效后強度高等特征[1],被廣泛應用于彈性接觸件的加工。隨著航空航天、石油開采等設備性能的不斷提高,接觸件的可靠性要求也越來越高,但批產接觸件分離力的整體穩定性還有待提升,本文從仿真分析確定接觸件收口的尺寸范圍,通過原材料分析和機械性能測試判定材料是否符合加工零件,最后通過調整熱處理參數和增加自然失效工藝,不僅提升了批產接觸件整體分離力的穩定性,而且接觸件合格率進一步提高。

2 模型建立

接觸件主要分為環周開槽簧片結構、一字槽簧片結構、麻花針結構、接觸圈等。本文對一字槽簧片的對插及分離進行物理建模,并對模型進行靜力學仿真分析[2]。

2.1 接觸件結構設計

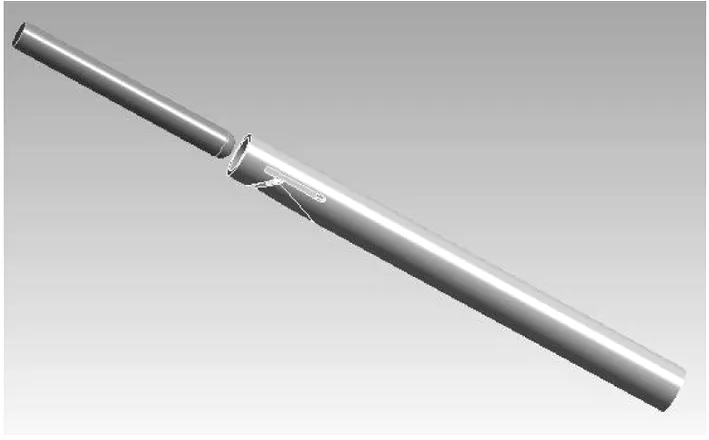

為了研究插針與一字槽插孔對插的真實插拔過程,一字槽插孔設計為通孔結構,其幾何結構模型如圖1所示。

圖1 接觸件結構設計圖

由于簧片為單邊收口,造成簧片收口后的非規則圓與插孔形成非同軸狀態,在建模時應考慮插針插入插孔時的同軸度,保證插針處于平衡狀態。

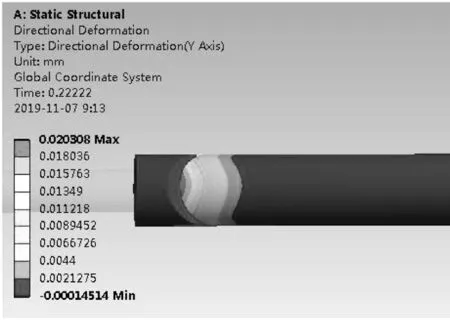

2.2 接觸件仿真分析

根據靜力學結構仿真分析,可計算接觸件收口尺寸對接觸件簧片的應力影響,通過控制接觸件收口的尺寸精準控制接觸件分離力范圍,圖2為接觸件滿足最小分離力的應力分布圖,圖3為接觸件滿足最小分離力的應變分布圖。

插孔簧片的應力主要集中在簧片中部,其均值應力為180MPa左右,小于材料屈服強度1100MPa,處于安全范圍內。

由圖3可知,在保證接觸件最小接觸力時,接觸件簧片收口后直徑應大于對插件直徑0.02mm。

圖2 插孔的應力分布圖

圖3 插孔的應變分布圖

3 接觸件材料及工藝處理

金屬材料的機械性能和接觸件的工藝處理直接影響接觸件簧片插拔力的穩定性[3],故本文從原材料金相分析、材料機械性能、零件工藝處理和自然時效四個方面對接觸件的檢測、加工進行闡述。

3.1 材料分析

3.1.1 材料金相分析

材料的金相晶粒度大小和β相形態分布,對金屬材料的拉伸強度、韌性、塑性等機械性能有著決定性影響。本文對加工接觸件的鈹青銅原材料進行金相晶粒度和β相形態分布進行檢測,如圖4和圖5所示。

圖4 鈹青銅金相晶粒度分布圖

由圖4可知,鈹青銅C17300的金相晶粒度測量平均直徑為0.020mm屬于細晶粒度級別,機械性能優良。

圖5 鈹青銅β相形態分布圖

由圖5可知,鈹青銅C17300的β相級別屬于零級,材料滿足加工接觸件要求。

3.1.2 材料機械性能分析

接觸件接觸穩定性與材料的機械性能有著直接的關系,其由抗拉強度、屈服強度、伸長率、硬度等直觀反映,本文采用ASTM E8/E8M-16a對C17300棒材進行拉伸測試,其拉伸測試結果如表1所示;采用ASTM E92-17對其硬度進行測試,分別取5個點進行測試,測試結果如表2所示。

表1 ASTM E8/E8M-16a 拉伸測試結果

表2 ASTM E92-17硬度測試結果

由表1、表2可知,材料抗拉強度、伸長率、斷面收縮率、硬度均符合加工接觸件的要求,能夠保證接觸件多次插拔后分離力的穩定性。

3.2 工藝處理

接觸件熱處理和接觸件收口后自然時效是接觸件加工的兩個特殊工藝處理,可有效保證接觸件的彈性力穩定[4][5]。

3.2.1 接觸件熱處理

本文對加工完成后的接觸件進行熱處理,其熱處理溫度曲線如圖6所示。

圖6 材料熱處理曲線

由圖6可知,溫度由常溫升到345℃,耗時1h;保持345℃,時間為2.5h;1.5h降溫至80℃左右。

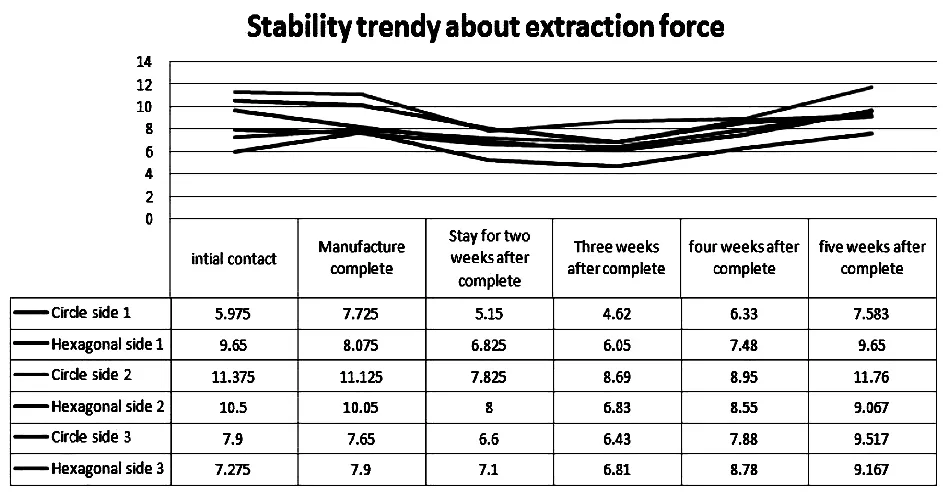

3.2.2 接觸件自然時效及統計分析

接觸件熱處理后,對其進行6組實驗,觀察接觸件自然靜置時間對接觸力的影響,如表3所示。

表3 接觸件接觸力與靜置時間關系表

由表3可知,接觸件靜置時間為5周,接觸件分離力隨著時間的推移,分離力先減小,再變大,最后達到穩定狀態。

4 實驗驗證及統計分析

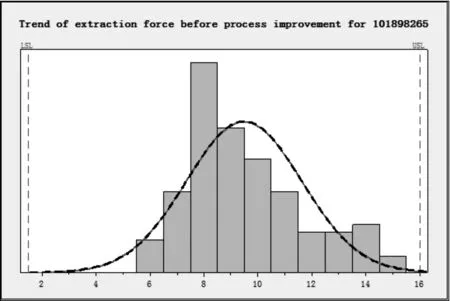

本文采用仿真分析、材料分析、工藝處理、零件后處理的接觸件加工方式較改進前零件加工增加了零件自然時效處理,同時其中仿真分析模擬最佳縮口尺寸,熱處理時間由320℃,提升至345℃,通過統計分析對比加工方式改進前后接觸件分離力變化,其中,接觸件設計指標為4N~12N,圖7為改進前100只接觸件分離力的高斯分布圖;圖8為改進后100只接觸件分離力的高斯分布圖。

圖7 改進前接觸件分離力高斯分布圖

圖8 改進后接觸件分離力高斯分布圖

對比圖7和圖8可知,改進前后接觸件分離力為8N的個數均為最多,但改進后的接觸件分離力的統計均值更接近設計指標的中值8N,統計方差更小,接觸件分離力更加集中在8N附近,且接觸件分離力的合格率提升8%。

5 結束語

本文提出了基于仿真分析、材料分析、工藝處理、零件后處理相結合的接觸件加工方式,不僅提升接觸件插拔力整體的穩定性、而且提升了接觸件整體的合格率。首先,建立接觸件的物理模型,對物理模型進行靜力學結構仿真分析;其次,對接觸件原材料金相分析、抗拉強度檢測、硬度檢測,同時對接觸件進行熱處理溫度進行相應的調整以及對收口后的接觸件進行自然時效處理;最后,對改進前后100只接觸件的分離力進行統計分析,驗證了改進加工方式后,接觸件分離力分布更加集中,穩定性更高。