惠南莊泵站液控蝶閥運行問題分析與處理

唐文富

(南水北調中線干線工程建設管理局北京分局,北京 100038)

1 引言

惠南莊泵站是南水北調中線干線工程唯一的一座大型加壓泵站,承擔著向北京供水的重要任務。泵站設計流量60m3/s,揚程58.2m,共安裝有8臺臥式單級雙吸離心泵,6工2備,單泵流量10m3/s,配套電動機功率7300kW。每臺水泵出口均安裝有1臺希斯威系列2200KD741X-10V型自動保壓重錘式液控蝶閥,作為水泵出口的控制主閥,在停泵過程中,特別是事故停泵過程中用以快速切斷水流,防止水泵反轉并消除水錘危害,對保護水泵及其出水管道安全起著非常重要的作用。

惠南莊泵站自啟泵加壓運行以來,液控蝶閥出現了開關閥時間飄移、位置信號失靈、保壓時間短、系統突然失壓、電磁閥拒動等問題,已造成多次故障停泵或啟泵不成功等情況。基于此,對存在的問題進行分析、研究,并對其液壓及電氣控制系統進行改造處理,以保障泵站安全穩定運行和北京的供水安全。

2 液控碟閥主要工作特點

(1)液控蝶閥后是長距離出水管道,長約56.4km。

(2)液控蝶閥開、關閥時間長,其中開閥時間200s,關閥時間250s。開、關閥時間可根據需要現場整定。

(3)正常關閥、事故關閥均采用快、慢關2階段關閉方式,其中快關時間40s、慢關時間210s,快、慢關轉換角度66°。

(4)泵閥聯動,采用先啟泵后開閥即水泵關閥(造壓)啟動和先關閥后停泵方式。

(5)液控蝶閥關閥超時(超過300s)或關閥拒動時,開啟閥后電動檢修閥門以切斷水流。

3 主要問題及原因分析

3.1 開、關閥時間漂移

開、關閥時間不穩定,時大時小,且偏差值大、無規律,甚至出現關閥超時等情況。造成開、關閥時間變化的主要原因為:

(1)液壓元件加工精度不夠。節流閥等閥件、閥塊為閥門廠家自制產品,特別是節流閥閥芯為手工開槽,加工精度低,影響油流量穩定。

(2)節流閥選型不佳。節流閥選用錐形閥芯,由于關閥油流量小,相比槽形節流閥而言,錐形節流閥開度小,容易受到干擾。

(3)油泵電機性能波動,有時達不到額定出力,時大時小,造成油壓力變化大。

(4)溫度變化,包括油溫對粘度、熱脹冷縮和油泵電機性能的影響。

(5)液壓油的清潔度不夠,閥口因靜電吸附而堵塞。

(6)震動造成閥件的開口變化。

(7)溢流閥的性能波動造成系統的有效油流量變化。

(8)油泵及閥組磨損、密封件老化、破損及密封不嚴等造成油流量不穩定。

(9)關閥到位后行程開關未發出信號,造成關閥超時。

3.2 電磁閥拒動

電磁閥為閥門廠家自制產品,不及專業液壓廠家的加工工藝水平及技術水平,自制電磁閥加工精度不夠,工作穩定性、可靠性不高。

3.3 液壓系統保壓時間較短,油泵啟動補壓頻繁

液壓系統保壓10h左右,由最大工作壓力10MPa降至啟動油泵補壓壓力6MPa,不滿足48h內液壓系統工作壓力值下降不大于3MPa的要求[1]。造成保壓時間短的原因主要為:

(1)采用彈簧式蓄能器,受彈簧自身特性的限制,所能向系統提供的油量有限,從而使系統的保壓時間受到一定的局限性。

(2)液壓系統密封件老化、破損,造成油的內泄漏量增大。

3.4 液壓系統不能建立油壓

水泵機組啟動過程中,液壓系統建立不了壓力,導致不能開閥;開閥后保壓運行中,系統壓力下降并啟動油泵,系統壓力不能回升,造成重錘掉壓因而故障停機。不能建立油壓的主要原因為:

(1)油泵出口溢流閥異常卸荷。

(2)液壓系統密封件老化、破損,造成油的內泄漏量大。

3.5 開、關閥過程中,20%開度內閥門振動較大

水泵機組啟停采用先啟泵后開閥和先關閥后停泵方式,在蝶閥小開度時,閥前后壓差大,通過閥板的水流速度快,產生射流,同時水流紊亂,使得閥門振動較大。

3.6 上位機不能監視液壓系統油壓、油位及開關閥時間

計算機監控系統中未接入液壓系統油壓、油位及開關閥時間等信號。

3.7 閥板位置信號失靈

開、關閥過程中,開度顯示數值跳變,閥門全開、全關后,全開、全關指示燈有時未亮,并報閥門開、關閥超時或拒動故障。其主要原因為:

(1)閥板開度信號由安裝在閥軸端部中心的角位移傳感器輸出,其轉軸隨閥軸轉動,在開、關閥過程中,由于閥門振動使電位器電刷跳動導致輸出信號波動,從而導致開度顯示數值跳動。

(2)閥板位置信號由安裝在閥軸周圍的4個接觸式機械行程開關發送,同樣因為開、關閥過程中存在振動,使得行程開關接觸不良,有時出現開、關閥到位后行程開關不可靠動作,導致位置指示燈回路不能接通和開、關閥控制回路不能斷開,從而造成全開、全關指示燈有時未亮,并報閥門開、關閥超時或拒動故障等。

4 處理方案

對液控蝶閥的液壓及電氣控制系統等進行改造。

4.1 改造目標

(1)提高閥門設備液壓和電氣控制系統運行的可靠性,平均無故障運行時間≥25000h。

(2)改善液壓系統的時間穩定性,時間誤差<±2.5%,穩定達到表1中時間精度。

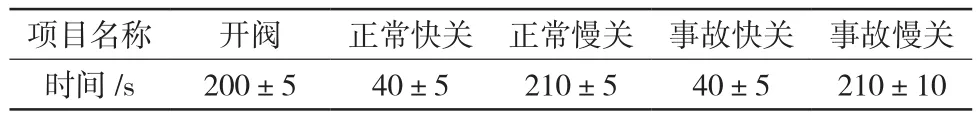

表1 液控蝶閥開、關閥時間要求

(3)提升液壓系統的保壓時間及保壓性能,保壓時間提升至200h以上。

4.2 液壓系統改造

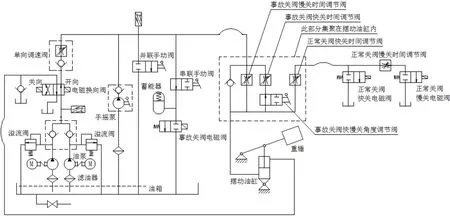

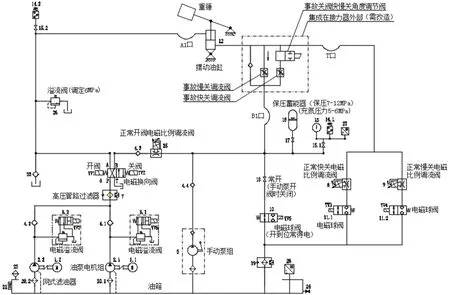

基于原液壓系統采用自制間隙節流閥調速,系統的壓力、油溫、流量的大小對節流閥調流桿產生大的波動,造成開、關閥時間的大幅跳動,改造后采用電磁比例換向閥和電磁比例調流閥來調節流量,保證在固定時間內通過的油流量,確保開關閥時間的可靠性、準確性和穩定性。為此,更換液壓站及閥件等,對原液壓系統(圖1)進行整體改造,改造后的液壓系統見圖2。

(1)在開閥及正常關閥油路中,采用德國Rexroth電磁比例調流閥自動調速代替原系統中的節流閥機械調速,通過控制電磁鐵電流控制閥芯開度(流量),保證開、關閥時間在設計范圍內。同時,在系統中加裝壓力補償器及外部比例放大器,將閥口后的負載壓力引入壓力補償閥,對閥口前的壓力進行調整并保持閥口前、后的壓差為常值,使流經閥口的流量大小僅與該閥口的開度有關,而不受負載壓力的影響,進一步提高閥的控制精度。

圖1 改造前液壓系統原理圖

圖2 改造后液壓系統原理圖

(2)在事故關閥油路中,考慮到出現事故工況時,可能面臨控制電源消失等異常情況,采用純機械調速方式,即采用帶粘度、溫度、負載補償的榆次油研FCG-01系列調速閥代替原系統中的普通節流閥,以解決普通節流閥受粘度、溫度、負載等因素影響造成的油流量波動,從而達到較高的速度精度。對此,專門制作、更換油缸缸蓋,更改原油路,將原插裝在缸蓋內的自制調節桿改為瑞士Wandfluh電磁球閥和榆次油研FCG-01精密調流閥,實現事故情況下閥門快關、慢關功能。

(3)采用進口油泵、電機、溢流閥,以減少壓力和流量脈動。原系統采用國產油泵及電機,其壓力和流量脈動誤差為±2.5%[2]。改造后系統采用德國Rexroth定量齒輪泵和ABB電機,其壓力和流量脈動誤差可以控制在±1%以內,以提高系統的時間穩定性。

(4)在滿足開閥時間的前提下,降低油泵的排量,以減少溢流閥排出多余的油量,使溢流閥動作頻率減少,從而減少溢流閥所產生的熱量,達到減少對油溫影響的目的。改造后的系統回油箱相比原系統回油箱尺寸及其容積加大,溢流閥回油管口遠離油泵吸油口,保證其對油泵不產生影響。

(5)供、回油管路中增設過濾器,保證液壓油的清潔度,從而保證閥件動作靈活、平穩。在油泵進、出口分別設置100μm粗過濾器、5μm高精度高壓管路過濾器,保證電磁比例換向閥、電磁比例調流閥過油精度,使閥不卡阻;在總回油管上設置10μm的回油過濾器,對管路和油缸、閥磨損產生的顆粒進行收集,避免再次進入系統。

(6)采用大容量的皮囊式蓄能器。能向系統提供約750mL的系統保壓用油量,是原彈簧式蓄能器所提供油量的12.5倍,從根本上提升液壓系統的穩定性及保壓性能,避免油泵電機的頻繁啟動,進而提高系統的使用壽命。

4.3 電控柜改造

整體更換原電氣液壓控制柜。增加3個模擬量擴展模塊,其中1個模擬量輸入模塊用于采集閥門開度,1個模擬量輸出模塊控制開閥電磁比例調流閥及正常快關電磁比例調流閥,1個模擬量輸出模塊控制正常慢關電磁比例調流閥及閥門開度輸出;電磁鐵電壓改為直流24V,開關電源功率相應加大。

重新編制PLC程序,并增加觸摸屏。PLC采集閥門開度傳感器信號,采用算法處理,將閥門開度分割為10等分,每9°達到時進行1次速度對比,若時間有偏差,輸出新的速度到比例閥,進一步提高閥門控制精度,從而保證開、關閥門時間控制在正常范圍內。

液壓系統壓力、油箱油位、閥位及開關閥時間通過硬接線上送至上位機,PLC同時采集閥位信號,并輸出4路DC4~20mA信號,分別控制開閥電磁比例調流閥、正常快關電磁比例調流閥、正常慢關電磁比例調流閥及閥位顯示。

4.4 閥位變送器及行程開關改造

閥位變送器由角位移傳感器改為拉繩位移傳感器(模擬量輸出),傳感器與閥軸為軟性連接;行程開關由接觸式機械行程開關改為圖爾克Ni4-M12-AD4X型無觸點接近開關。以此消除開關閥過程中閥門振動對傳感器測值和行程開關動作的影響,保證閥門位置開度信號準確及行程開關動作正確、可靠。

另外,增加一個全關差5°的接近開關用于停水泵,減小停泵過程中閥門在小開度下的振動。

5 結語

通過對液控蝶閥液壓及電氣控制系統的升級改造,采用電液比例閥自動調速代替機械調速,采用帶粘度、溫度、負載補償的調速閥代替普通節流閥,以及更換油泵、蓄能器、溢流閥等措施,基本消除了開、關閥時間漂移問題,極大提高了液壓系統保壓時間,保證了液控蝶閥運行穩定性、可靠性,為惠南莊泵站水泵機組及其出水管道安全運行提供了保障。

當今技術進步日新月異,智能控制、故障診斷、云平臺等技術的應用已經成熟,如果條件允許,建議在閥門設計或技術改造時,綜合運用現代機電一體化技術、計算機技術、人工智能技術、物聯網及5G移動通信等,建立閥門智能監控與故障診斷系統及云平臺,實現閥門狀態遠程監控、故障自動診斷、故障短信預警和閥門維護保養通知推送等功能,更好地保證閥門運行安全和狀態最優。