中重型門式起重機整體遷移工藝

構旭軍 陳海龍

招商局重工(深圳)有限公司

1 引言

在造船、修船、港口運輸等大型企業制作現場,經常因生產需要調整門式起重機布置,或者從一個作業區遷移到另一個作業區。我司外場MG32、MG100兩臺門式起重機需要轉場搬遷,傳統方法有2種:一是拆分為剛腿、柔腿、大梁、小車等幾大部件轉場后再組裝,費時費力還需重新安裝檢測;二是租用大噸位履帶起重機進行整體搬遷,但是費用昂貴,一次費用在70萬元以上,且對周邊作業影響較大。利用船廠現有設備270 t動力平板運輸車,進行起重機整體遷移。

此次遷移的設備參數如下。MG32門式起重機,跨度28 m,凈空高15 m,雙梁間距2.93 m,起重機重量79 t;MG100門式起重機,跨度28 m,凈空高18.6 m,雙梁間距5.37 m,起重機重量173 t。

2 MG100門式起重機移機方案組成與評估

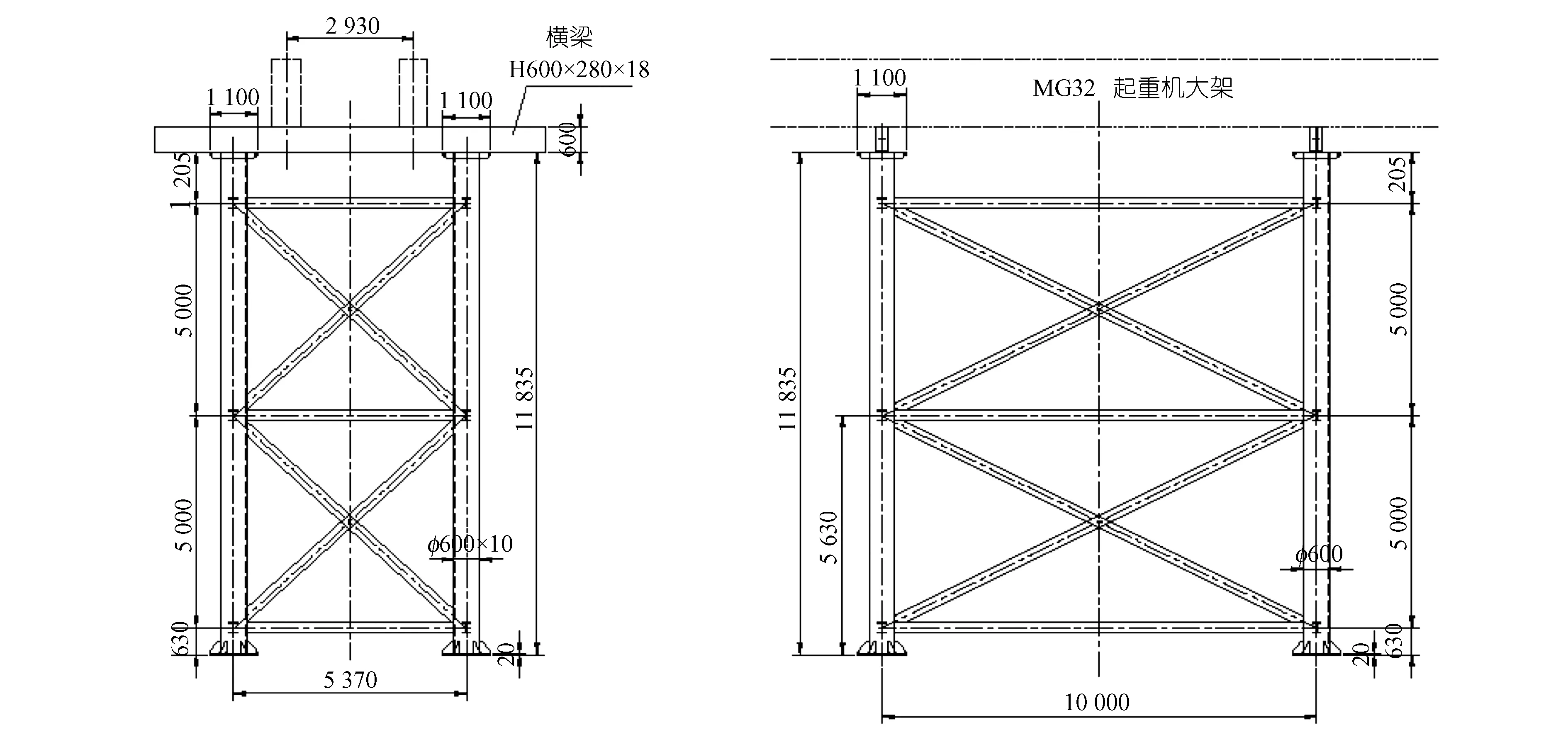

本方案由1臺270 t動力平板運輸車,2個龍門擱架和1個焊接頂升支撐井架組成(見圖1)。動力平板運輸車,載重量270 t,尺寸17 m×5.5 m,最低高度位置1.6 m,起升高度700 mm。龍門擱架2個,單個承重量150 t,單個自重6.5 t,可直接使用船廠現有轉運分段的支撐架。頂升支撐井架1個,利用庫存廢舊料焊接,幾何尺寸(長×寬×高):10 m×5.37 m×15.76 m;結構重量35 t。

頂升支撐井架和門式起重機合計重量為208 t,選2個龍門擱架可滿足支撐需要,總重約221 t,在動力平板運輸車的安全運輸范圍內,裕度系數為270/221=1.22。

龍門擱架與支頂升支撐井架總高度為18.21 m,門式起重機橫梁距地面凈空高度18.61 m,門式起重機橫梁與頂升支撐井架之間預留調整間隙為40 mm,以防頂升架頂面不平時加調整墊塊,同時也防止頂升架與起重機大梁頂死。龍門擱架橫梁高度600 mm,擱架距地高度50~150 mm時,運輸過程較平穩可控。離地150 mm左右時,平板運輸車高度位置為1.95 m,頂升支撐井架高度15.76 m,橫梁底部到頂升架頂部的間隙為0.30 m,小于平板車可向上頂升距離(±350 mm),滿足頂升要求。

圖1 頂升裝置組成示意

3 頂升支架結構設計與有限元驗算

3.1 支架結構

頂升支撐井架的4根主支撐柱選用高架支撐塢墩的?600 mm×10 mm無縫鋼管,以5 m間距在四邊設橫梁并加十字斜撐,支撐井架的頂板比起重機橫梁略寬以防起重機橫梁局部失穩。為保證受力平穩,頂升支撐井架寬度與起重機橫梁間距一致,長度選跨度的三分之一,取10 m 。

3.2 模型及載荷

測量起重機橫梁外形尺寸并把剛腿、柔腿等重量加在兩端模擬起重機重量的真實分布狀況。橫梁為雙梁箱型截面,截面尺寸2 450 mm×1 200 mm,厚度及內部結構未知,橫梁長度為起重機跨度28 m,雙梁間距5.37 m。

起重機自重173 t,為計算載荷,分部如下:橫梁加小車及吊鉤的計算載荷95 t,橫梁模型自重約47 t,則橫梁模型需加載48 t;橫梁兩端需加載均為39 t,相當于起重機兩支腿的重量。

起重機起重量為100 t,外加小車運行系統,合計約135 t,為中部集中載荷。模型中起重機大梁及小車運行系統等重量載荷為95 t,優于額定起重量時的受力情況,故起重機大梁的剛性可不作主要考慮指標。因此,模型中起重機大梁箱型截面可適當加厚(取25 mm),以替代內部隔板或加強筋以及小車與軌道。起重機大梁與頂升支撐井架為無穿透實體接觸,與實際情況相符。

3.3 強度核驗

有限元計算模型中采用桿梁與實體混合單元網格,頂升支撐井架為桿梁單元,起重機大梁為實體單元。頂升支撐井架桿梁單元最大單元應力53.83 MPa,起重機大梁等實體單元最大單元應力σ=53.3 MPa。按《起重機設計規范》及《鋼結構設計規范》,在無風運輸工況下,Q235B許用應力[σ]=235/1.48=159 MPa,σ≤[σ],滿足運輸時的強度要求[1-2]。

3.4 撓度核驗

根據有限元計算模型計算分析,起重機大梁兩端最大位移υmax=64.75 mm, 按《起重機設計規范》及《鋼結構設計規范》,許用撓度[υ]=L/400,起重機橫梁和頂架的許用擾度分別為[υ]橫梁=74.5 mm,[υ]頂架=13.4 mm。起重機大梁最大位移υmax<[υ]橫梁,頂架桿件最大位移5 mm<[υ]頂架,變形撓度符合要求。

3.5 穩定性核驗

對強度分析的計算模型,按二階模態模擬進行屈曲分析,所有約束與載荷和靜應力分析時完全相同,屈曲載荷因子位3.43>1,穩定性核驗通過。

4 MG32門式起重機頂升支撐井架變換組合

圖2 MG32門式起重機頂升支架+橫梁組合

4.1 頂升支撐井架變換組合

MG32門式起重機橫梁間距2 930 mm,門架內高度15 050 mm,而頂升支撐井架的縱向間距為5 370 mm,因此需把MG100門式起重機的頂升支撐井架截為2段,取其長約11.83 mm高度段,在頂上垂直橫梁方向加焊2根高度600 mm的梁來頂升橫梁,總質量為27 t(見圖2)。MG32門式起重機橫梁寬度640 mm,為防局部失穩,頂部支撐橫梁支撐部位須加寬,寬度比門式起重機的大梁略寬。

4.2 參數計算

對于MG32門式起重機,其頂升井架和起重機合計重量為106 t,選2個龍門擱架可滿足支撐需要,總重約119 t,在平板運輸車的安全運輸范圍內。

龍門擱架與支撐頂升井架總高度為12.43 m,門式起重機橫梁距地面高度15.05 m,門式起重機橫梁與頂升井架之間預留調整間隙為40 mm。門式擱架離地130 mm左右時,平板運輸車高度位置為1 900 mm,可向上頂升距離為400 mm,滿足頂升要求。

4.3 有限元計算

按前面的模型仿真,主要是分析頂升架上的支撐橫梁。計算荷載為起重機凈重79 t,分項為橫梁加小車及吊鉤的計算荷載37 t,橫梁模型自重約22 t,則橫梁模型需加載15 t;橫梁兩端需加載荷載各為21 t,相當于起重機兩支腿的重量。由應力云圖可知,支架橫梁立柱的最大應力93.6 MPa,小于支架梁柱鋼材Q235B的許用應力159 MPa,頂部所加橫梁滿足強度要求。

5 轉運過程

轉運的條件為風力小于4級,并按《平板車使用說明》及《安全運輸規定》執行。具體實施步驟如下:

(1)兩個150 t龍門擱架放置平穩后,與頂升支架柱腳焊接固定,270 t平板車開到龍門擱架與支架的中心位置。

(2)將起重機小車固定到柔腿一側,切斷電源。

(3)在起重機的重心位置進行試頂升,并確定起重機吊車梁肘板位置為頂升點,直至完全平穩后固定。

(4)兩側設置風繩以防拐彎和路面顛簸時不平衡,路面墊平,清理場地路障,設置警戒標志。

(5)緩慢試移動,確認完全平穩后緩慢開動,謹防急轉急剎。

6 結語

該方案成功實現了MG32、MG100兩臺起重機的搬遷,采用頂升支撐井架加動力平板運輸車整體搬運起重機靈活方便,節省了拆裝試驗的時間,降低拆裝引起性能降低的風險,切斷電源就可搬運,可操作性強,且有很好的經濟效益,可降低成本60%以上。

在頂升支架焊好后,運用此方案遷移1臺門式起重機只需1~2 h。對高跨適中、路面坡度較小的中重型門式式起重機,均可根據現場條件采用此方式轉場遷移。