新型閉式熱泵烤煙系統的性能優化與分析

葉志成 劉雄

西安建筑科技大學建筑設備科學與工程學院

0 引言

隨著空氣源熱泵技術蓬勃發展,熱泵烘烤領域涌現出眾多系統形式,按照熱泵干燥系統中干燥介質的循環情況可分為閉式熱泵干燥系統,開式熱泵干燥系統以及半開式熱泵干燥系統[1]。閉式系統熱損失小,節能效果非常明顯。該系統若長時間運行,能量以壓縮機功耗的形式持續輸入系統,會導致干燥室內溫度持續升高,不利于烘烤過程中的溫濕度控制[2]。煙葉烘烤過程中對溫濕度有著嚴格的要求,因此傳統的閉式熱泵系統很難滿足煙葉烘烤的需求。

本文提出的熱泵烤煙系統具有閉式系統的形式,利用壓縮機的變頻來調節烤煙房內的濕度,利用室外換熱器風機變頻的方式動態地調節供給烤房的熱量,達到精準控制烤房內溫濕度的要求,既回收排熱節約能源,又能達到烤煙的工藝要求。

1 系統形式

本文提出的新型熱泵烤煙系統如圖1 所示,在閉式系統的基礎上添加了一個室外換熱器和一個四通換向閥,通過四通換向閥的轉換,動態地實現向室外排熱和向室內吸熱的調節過程。該新型熱泵系統由壓縮機,室內蒸發器,室內冷凝器,室外換熱器,四通換向閥,節流閥,止回閥以及電動調節閥等組成,通過四通換向閥的切換以及電動閥的通斷,可以實現四種烘烤模式。

圖1 新型熱泵烤煙系統原理圖

1)升溫模式:該模式中不除濕,電子膨脹閥1 關閉,電子膨脹閥2 全開,電子膨脹閥3 正常工作。室外換熱器充當蒸發器,從室外吸熱供給室內,制冷劑流程如下:1—2—d—c—3—4'—4''—3'—a—b—1。

2)升溫除濕模式:在該模式下,當系統除濕時,回收全部冷凝熱加熱烤煙房的送風,室外換熱器不工作,電子膨脹閥1 正常工作,電子膨脹閥2 全開,電子膨脹閥3 關閉。制冷劑流程如下:1—2—d—c—3—4'—4—1。

3)快速升溫除濕模式:當烤煙房內除濕產生的全部冷凝熱不能滿足烤房內快速升溫的需求時,還需利用室外換熱器從室外空氣中吸熱。工作時,電子膨脹閥2 全開,電子膨脹閥1、3 正常工作。壓縮機通過變頻控制烤煙房內的空氣干球溫度上升速率。室外換熱器風扇通過變頻控制烤煙房內的空氣濕球溫度。制冷劑流程如下:第一路:1—2—d—c—3—4'—4''—3'—a—b—1。第二路:1—2—d—c—3—4'—4—1。

4)調溫除濕模式:當熱泵烘干機組在除濕過程中吸收的熱量大于加熱過程中需要供給的熱量時,四通閥換向,室外換熱器轉變為冷凝器,其風扇變頻控制烤煙房內的空氣干球溫度,將多余的熱量散發到室外空氣當中去。壓縮機通過變頻控制烤煙房內的空氣濕球溫度。制冷劑流程如下:第一路:1—2—d—a—3—4'—4—1。第二路:1—2—d—a—3'—4''—4—1。

圖2 制冷循環壓焓圖

為方便后續建立仿真模型,當室外換熱器為蒸發器時,假定其出口制冷劑狀態與室內蒸發器相同。當室外換熱器為冷凝器時,假定其出口制冷劑狀態與室內冷凝器相同。則簡化后的制冷劑壓焓圖如圖2 所示,制冷循環為1—2—3(3')—4(4'/4'')—1。

熱空氣循環的焓濕圖如圖3 所示:R 點是出烤煙房熱空氣的狀態,出烤煙房的熱空氣被旁通閥分成兩部分,一部分空氣先通過氣-氣熱交換器進行換熱,被等濕從R 點降溫到C 點,再進入室內蒸發器從C 點被冷卻除濕到L 點,從室內蒸發器出來后再進入氣-氣熱交換器對高溫空氣預冷,其自身被等濕從L 點加熱到H 點。然后再與另一部分空氣沿H-R 混合到M 點,混合后的空氣進入室內冷凝器被等濕加熱至S 點,S點空氣經熱濕比線送入室內,完成熱空氣循環。

圖3 熱空氣循環焓濕圖

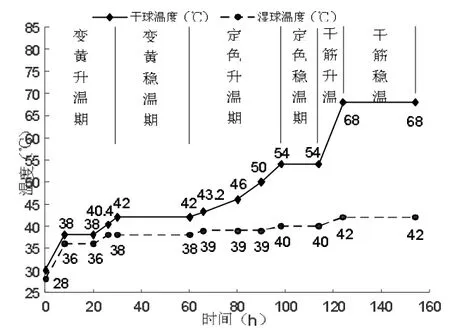

2 負荷計算與系統選型

本文以云煙97 品種為例,烤前鮮煙葉質量為4000 kg,根據相關文獻及煙葉烘烤實踐確定模擬煙葉烘烤時間為154 h。選取7 月5 日18:00 至7 月12 日5:00 為一個煙葉烘烤周期來計算烤煙房的熱負荷。根據《密集式烤房建設技術規范》規定[3],烤煙房結構設計為7000 mm×2800 mm×3500 mm 的單體式密集烤房,墻面材料選用雙面彩鋼聚氨酯板,導熱系數為0.023 W/(m·K),室內表面對流換熱系數取8.7 W/(m2·K),室外表面對流換熱系數取23.3 W/(m2·K)。室內溫濕度由烤煙工藝曲線給定[4],如圖4 所示。

圖4 “三段式”密集烤煙工藝曲線

室外溫濕度選取云南昆明7 月5 日至7 月12 日內的室外氣象數據,如圖5 所示。

圖5 烘烤周期氣象參數

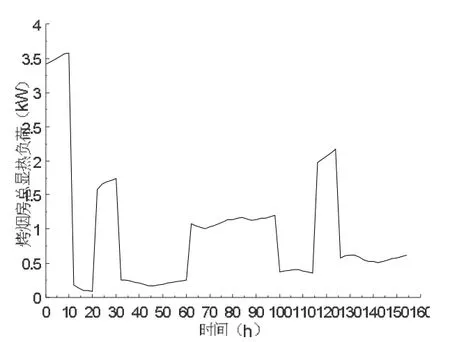

分析烤煙房的負荷,可以分為顯熱負荷和濕負荷兩個部分。顯熱負荷主要由外圍護結構傳熱,煙葉本身蓄熱以及加熱室內空氣的熱負荷組成,其中煙葉蓄熱又可分為煙葉干物質蓄熱和煙葉中的水分蓄熱。至于煙葉脫水引起的排濕負荷,在諸多熱泵干燥系統的理論分析中,通常將干燥室內空氣和物料的熱濕交換過程看作等焓吸濕過程。空氣供給物料中水分蒸發的熱量又被蒸發出來的水蒸氣帶回到空氣中,即水分蒸發前后空氣的焓值基本不變。

水分蒸發所需要的汽化潛熱并不引起室內焓值的變化,所以在計算烘房濕空氣狀態變化的熱濕比線時取得是烤房顯熱負荷與濕負荷之比。采用DeST 軟件模擬計算,烤煙周期內烤房顯熱負荷曲線具體如圖6 所示。

圖6 烤煙房總顯熱負荷

本文總結現有參考文獻和相關數據,得出煙葉烘烤失水規律。煙葉在烘烤過程中大致的失水情況為:變黃期失水量為27%~35%,定色期失水量為50%~55%,干筋期失水量為10%~23%[5]。

云煙97 鮮煙葉的濕基含水率為88%,烘烤結束時的濕基含水率約為6.5%[6],則總失水量為4000×(88%-6.5%)=3260 kg,由文獻[6-7]得各階段的失水速率如表1 所示。

表1 烘烤各階段失水速率

依據表1 給出的失水速率計算得到對應的濕負荷變化趨勢如圖7 所示。

圖7 烤煙房濕負荷

依據計算得出的烤煙房熱濕負荷,對熱泵系統進行設計,得出的系統各部件結構參數如表2 所示。

表2 系統各部件參數表

3 系統仿真計算與分析

在建立系統仿真模型時,只對系統主要部件建立了較為詳細的數學模型[8-9],即變頻壓縮機,冷凝器,蒸發器和電子膨脹閥,系統其它部件被簡化為制冷劑與環境的傳熱關系式或以定值代替,同時忽略了系統中的熱損失。

3.1 仿真模型建立

1)壓縮機模型

式中:Vth為壓縮機的理論容積輸氣量;vin為壓縮機進口的制冷劑氣態比容;λ 為輸氣系數;P 為渦旋體節距,P=2πr,r 為基圓半徑;t 為渦旋體壁厚,t=2rα,α 為漸開線起始角;N 為壓縮腔室對數;H 為渦旋體高;Wcom為壓縮機輸入功率;pin為吸氣壓力;pout為排氣壓力;k 為多變指數;η 為渦旋壓縮機電效率。

2)電子膨脹閥模型

式中:ΔpFFv為閥前后壓降;AEEV為閥的流通面積;CV為流量系數。

3)換熱器模型

式中:Kof為以管外面積為基準的傳熱系數;αi為管內表面的傳熱系數;αj為管外表面的傳熱系數;β 為肋化系數;r0為污垢熱阻;Δtme為管內外對數平均溫差;Q 為傳熱量;Aof為換熱面積。

3.2 性能評價指標

依據算法模型,采用Matlab 軟件進行仿真模擬。烤煙系統的性能指標采用制熱系數COP 和單位能耗除濕量SMER。

1)熱泵的制熱系數(COP)

熱泵的制熱系數為熱泵制取的熱量與所消耗的驅動能量之比,公式如下:

式中:Qc為熱泵的制熱量;Wc為熱泵消耗的功率。

2)熱泵的除濕能耗比SMER

熱泵干燥裝置的除濕能耗比為消耗單位能量所除去物料中水分量。該指標是反映熱泵干燥裝置綜合性能的主要指標,其數值越大越好。公式如下:

式中:SMER 為除濕能耗比;Mde為從物料中除去的水分的質量;t 為干燥時間。

3.3 仿真結果分析

通過使用MATLAB 軟件對蒸發器、冷凝器、壓縮機、節流閥部件,輔助換熱器分別建模,并通過各部件之間的耦合參數將各部件模型進行結合,聯立求解。

烘烤過程中系統制熱系數COP 隨烘烤時間的變化情況如圖8 所示。由圖中可以看出,初始升溫階段,隨著溫度的升高,COP 有所上升,到10 h 時,COP 達到最大值5.28。變色穩溫期,煙葉處于悶烤狀態,除濕量很小,供熱量也很小,COP 有所降低。定色升溫階段,供熱量增加,壓縮機功耗也有所增加,壓縮機功耗增長的速度更快,導致COP 隨之下降。定色穩溫階段,供熱量增大,壓縮機功耗也急劇增大,由于壓縮機功耗增長幅度更大,導致COP 降低,達到最小值2.84。干筋階段,COP 達到3.05。平均COP 達到3.82。

圖8 制熱系數COP 變化曲線

烘烤過程中單位能耗除濕量SMER 隨烘烤時間的變化情況如圖9 所示,由圖9 中可以看出,初始升溫階段,隨著溫度的升高,SMER 有所上升,到10 h 時,SMER 達到最大值6.05。變色穩溫期,煙葉處于悶烤狀態,除濕量很小,供熱量也很小,SMER 有所降低。定色升溫階段,供熱量增加,壓縮機功耗也有所增加,壓縮機功耗增長的速度更快,導致SMER 隨之下降。定色穩溫階段,供熱量增大,壓縮機功耗也急劇增大,由于壓縮機功耗增長幅度更大,導致SMER 降低,達到最小值3.05。干筋階段,SMER 達到1.78。平均SMER 達到3.97。

圖9 單位能耗除濕量SMER 變化曲線

烘烤過程中輔助換熱量隨烘烤時間的變化情況如圖10 所示,輔助換熱量大于0,代表系統從外界吸熱。輔助換熱量小于0,代表系統向外界排熱。在初始升溫階段,需要將烤煙房內的溫度升高到除濕起始溫度,此階段只升溫不除濕,室內蒸發器關閉,系統采用升溫模式,室外換熱器充當蒸發器,從室外吸熱供給烤煙房升溫,烤煙期處于7 月份,烤煙房內溫度較高,起始干球溫度達28 ℃,經過計算烤煙房內溫度升高到除濕起始干球溫度30 ℃僅需要5 min,所以圖中并未明確標出初始升溫階段。在變黃期以及定色升溫期,輔助換熱量大于零,系統需要從外界吸熱,系統采用快速升溫除濕模式,室外換熱器充當蒸發器,從室外環境中吸熱,補充給系統。在定色穩溫期,輔助換熱量小于0,系統需要向室外環境那種排熱,四通閥換向,系統切換到調溫除濕模式,室外換熱器充當冷凝器,向室外散熱。進入干筋階段,輔助換熱量再次大于0,系統又需要從室外環境中吸熱,四通閥再次換向,重新切換到快速升溫除濕模式,室外換熱器充當蒸發器,從室外環境中吸熱,補充給系統。圖中用粗虛線標出了±0.2 kW 范圍,輔助換熱量在此范圍內,代表系統內室內蒸發器端的吸熱加上壓縮機的功耗近似等于烤煙房需要的供熱量,此時室外換熱器關閉,系統采用升溫除濕模式。

圖10 輔助換熱量變化曲線

4 結論

1)本文以云煙97 為例,對新型熱泵除濕烘干機系統進行仿真模擬計算,得出一個烤煙周期內COP 和SMER 的變化情況,COP 最大值為5.28,SMER 最大值為6.05,平均COP 達到3.82,平均SMER 達到3.97。

2)根據模擬得出的輔助換熱量變化情況,設計出機組的運行模式。在初始升溫階段,系統采用升溫模式。在變黃期以及定色升溫期,采用快速升溫除濕模式。在定色穩溫期,采用調溫除濕模式。進入干筋階段,再次啟用快速升溫除濕模式。輔助換熱量在±0.2 kW 范圍,系統內室內蒸發器端的吸熱加上壓縮機的功耗近似等于烤煙房需要的供熱量,系統采用升溫除濕模式。