1800 t級預制節段梁架橋機在青連鐵路項目中的應用

宋 飛 陳德利 代 宇

(鄭州新大方重工科技有限公司 河南鄭州 450064)

1 項目概述

道路橋梁對于經濟發展起著重要的支撐作用,隨著中國近海經濟區及橋梁建設技術的快速發展,必將促進大跨度預制節段箱梁施工工藝及配套裝備新技術的發展[1-3]。對于跨海、連島橋梁建設,具有噸位大、跨度大、工程所處地形及地質條件復雜等特點[4-7],采用傳統的滿堂支架施工工法已很難滿足工程要求。因此,越來越多的預制節段梁施工技術在跨海大橋建設中得以推廣并應用[8-10],這對架設施工裝備提出了更高的要求。

青連鐵路跨膠州灣特大橋主要為跨越雙埠立交互通、城市道路、管線及膠州灣而設,起點處位于膠州灣東岸灘涂內,終點處位于膠州灣西岸灘涂內。跨膠州灣特大橋處于膠州灣部分生態敏感區,生態環境比較脆弱,施工環保要求較高。如何降低成本、提高安全性,順利將千噸設備安裝至架梁位置,是首要解決的問題。青連鐵路跨膠州灣特大橋位于淺灘區,無法滿足橋下喂梁,僅能在橋后喂梁,研究一種高效的施工方法更為關鍵。在沿海地帶風大浪高的不利環境條件下,精準調整節段梁,對架橋機提出了更高的要求。傳統的濕接縫施工方式是先搭設臨時施工平臺,利用木模板施工濕接縫,這種施工方法效率低,投入的人工成本較多,且沒有安全保障。研制一種自動化程度高的濕接縫施工方式[11-13],是此類型設備的一大創新點。

2 1 800 t級預制節段梁架橋機

2.1 架橋機組成

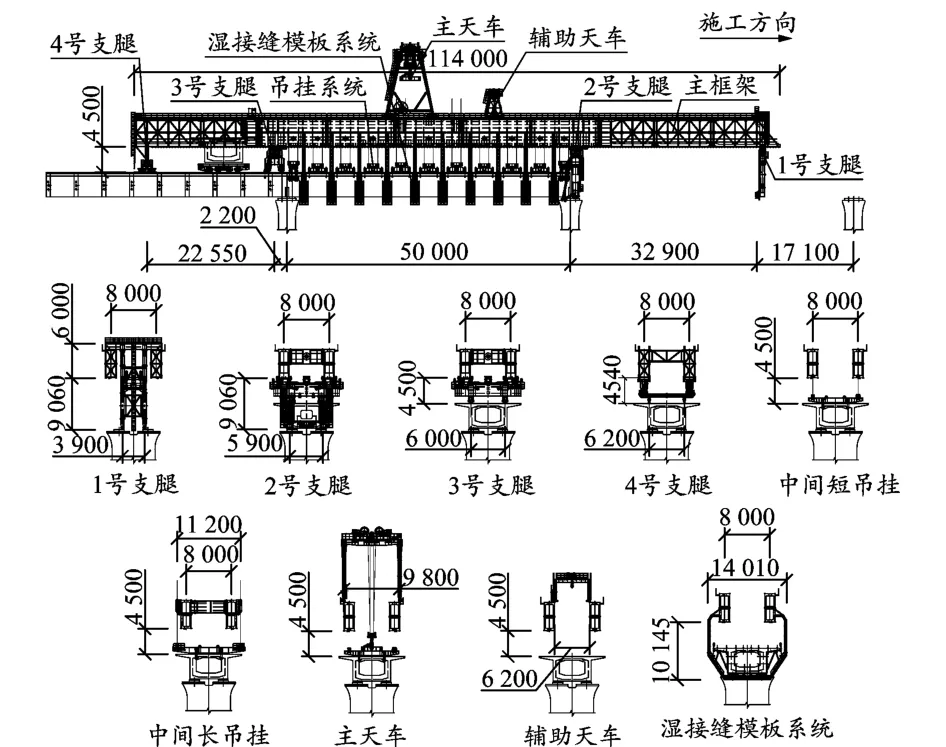

1 800 t級預制節段梁架橋機為上承自行式,通用性強,滿足線路首、末跨低墩施工,對墩身結構無影響,通過升級改造,可滿足其他項目鐵路節段箱梁施工。架橋機主要由主框架、1號支腿、2號支腿、3號支腿、4號支腿、主天車、輔助天車、吊掛系統、濕接縫模板系統、附屬結構、液壓系統、電氣系統、安全監控系統等組成。1 800 t級預制節段梁架橋機總體結構如圖1所示。

圖1 架橋機組成(單位:mm)

2.2 技術參數

50 m整跨節段梁重量/節段數:1 800 t/11;

節段塊尺寸:4.2 m×4.3 m×11.6 m(長×高×寬);

線路最小曲線半徑:2 200 m;

適應橋面最大縱坡:±2.5%;

適應橋面最大橫坡:±3%;

架梁方式:整孔原位張拉;

喂梁方式:橋后(預留橋下);

主天車額定起重量:180 t(不含吊具);

主天車起升高度:橋面以下20 m;

主天車起升速度:0~1.5 m/min;

主天車行走速度:0~15 m/min;

適應風速:過孔狀態≤6級,架梁狀態≤8級,非工作狀態≤11級;

整機縱移過孔速度:0~1 m/min;

整機總功率:230 kW。

2.3 作業原理

(1)架梁狀態

2號支腿和3號支腿支撐主框架,運梁車運節段梁至架橋機尾部,主天車提梁,依次將節段梁布置在主框架上,利用主天車調整各節段梁三維姿態,完成精確對位→調整濕接縫尺寸→安裝濕接縫模板→澆筑濕接縫混凝土→等強度→預應力鋼筋束張拉→打開濕接縫模板。整孔張拉完成后,2、3號支腿油缸收縮,整機卸載,拆除吊掛,架橋機過孔前利用輔助天車將吊掛提至運梁車,轉運到梁場。

(2)過孔狀態

主天車及輔助天車運行至3號支腿上方,利用2、3號支腿的液壓系統推動主框架向前縱移18.4 m,1號支腿到達前方墩頂墊石支撐位置,調整1號支腿支撐油缸,在前方墩頂支撐;3號支撐和2號支撐分別過孔至前方橋面及墩頂支撐;脫空1號支腿,2、3、4號支腿支撐,啟動2、3號支腿的液壓系統推動主框架縱移31.6 m,達到架梁位置。

2.4 各部件簡介

(1)主框架。主框架分上下兩層結構,接頭按等強度設計。主框架頂面設置兩條通長軌道用于主天車和輔助天車走行,底面至橋面的凈空及主框架尾部長度可滿足架橋機尾部喂梁。

(2)1號支腿。1號支腿主要功能是在架橋機過孔時,在墩頂支撐,輔助架橋機完成過孔,并通過液壓升降系統可以實現1號支腿的高度調節,以適應不同梁高、縱向坡度的施工需求。末跨施工時拆除立柱增高節在橋面支撐。

(3)2號支腿。2號支腿架梁時在墩頂支撐,過孔狀態下作為整機過孔的動力來源與3號支腿配合推動架橋機縱移。2號支腿支撐立柱為“L型”結構,有效地避開了各張拉孔道,保證預應力施工不受支腿站位影響。末跨施工時拆除“L型”立柱在橋面支撐。

(4)3號支腿。3號支腿架梁時在橋面支撐,過孔狀態下作為整機過孔的動力來源與2號腿配合推動架橋機縱移。移位臺車可在主橫梁上橫向滑移,以滿足曲線施工的需求。

(5)4號支腿。過孔時4號支腿托輥機構在橋面鋪設軌道上運行,保證整機有足夠的縱向穩定性。運梁車從架橋機尾部喂梁時,4號支腿通過齒條傳動機構橫向打開下橫梁。

(6)主天車。主天車的額定起重量為180 t,滿足節段塊的吊運和調整,吊具組件配備縱、橫向調整油缸及360°回轉機構,可將節段塊進行多自由度空間姿態調整,實現節段塊精準對位要求。

(7)吊掛系統。吊掛系統包含短吊掛和長吊掛。短吊掛通過吊桿連接在主框架底部,單個吊掛整體為四點受力、三點平衡。架橋機在適應橋后喂梁后,利用長短吊掛的分布優勢,節段塊無需錯層擺放,提高施工效率。

(8)濕接縫模板系統。澆筑濕接縫時通過全液壓系統合模,預應力鋼筋束張拉完成后,濕接縫達到一定強度級別,濕接縫模板旋轉打開,操作簡單方便。

3 施工流程

青連鐵路跨膠州灣特大橋架設采用原位張拉、整孔落梁的施工方式。

3.1 對稱布置1#~8#節段梁(施工步驟一)

(1)架橋機過孔到位,調整好支腿高度,對架橋機各項性能進行檢查,各項指標合格后,架橋機處于待架狀態。

(2)打開主框架中間聯系梁,運梁車運節段梁至架橋機尾部,主天車吊具與節段梁塊上吊具橫梁連接,依次將1#~8#節段梁按照大小里程對稱方式逐個提掛布置在主框架上。

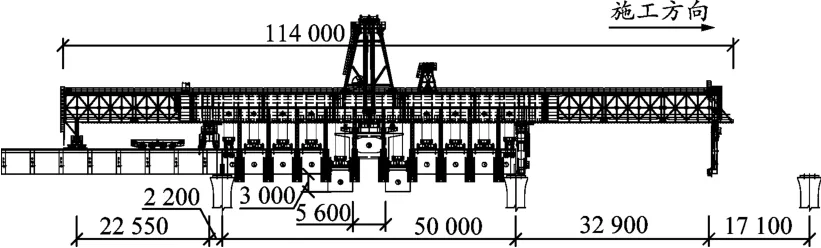

3.2 依次架設9#~11#節段梁(施工步驟二)

(1)主天車提9#~10#節段梁布置在主框架挑梁上。

(2)主天車提最后一節段梁,旋轉到位后懸掛在主框架上,提升9#~10#節段梁至拼裝位置,如圖2所示。

圖2 架橋機架梁狀態(單位:mm)

3.3 澆筑濕接縫,整機卸載(施工步驟三)

(1)利用主天車依次調整各節段梁空間姿態,完成精確對位→調整濕接縫尺寸→旋轉關閉濕接縫模板系統→澆筑濕接縫混凝土→等待混凝土強度→預應力鋼筋束張拉→打開濕接縫模板。

(2)整孔張拉完成后,2、3號支腿油缸收縮,整機卸載,拆除吊掛。架橋機過孔時安裝3號支腿與梁面的錨固撐桿。

3.4 支腿錨固,準備過孔(施工步驟四)

(1)架橋機準備過孔,所有吊掛向上提升約3.5 m。

(2)利用撐桿將2號支腿與1號節段梁梁面預埋螺紋鋼進行錨固。過孔時,2號支腿與橋面、墩頂分別進行錨固,3號支腿與梁面進行錨固。

3.5 架橋機過孔,1號支腿到位(施工步驟五)

(1)主天車及輔助天車運行至3號支腿上方,利用2、3號支腿的液壓系統推動主框架向前縱移18.4 m,1號支腿到達前方墩頂墊石支撐位置。

(2)主框架向前推進過程中,主天車及輔助天車同步后移,始終保持與3號支腿相對位置不變,調整1號支腿支撐油缸,使1號支腿在前方墩頂支撐,如圖3所示。

圖3 架橋機過孔狀態(單位:mm)

3.6 2、3號支腿自行縱移到位(施工步驟六)

(1)主天車和輔助天車運行至2號支腿上方,3號支腿處于脫空狀態,啟動3號支腿液壓系統,3號支腿自行過孔至前方已架設橋面位置,支撐3號支腿,并與梁面進行錨固。

(2)解除2號支腿與梁面錨固,使2號支腿處于脫空狀態,啟動2號支腿液壓系統,2號支腿自行過孔至前方墩頂,2號支腿在前方墊石上支撐并錨固。

3.7 再次過孔到位,準備架梁(施工步驟七)

(1)主天車和輔助天車運行至前方導梁位置,1號支腿脫空,啟動2、3號支腿的液壓系統推動主框架縱移。

(2)啟動2、3號支腿的液壓系統推動主框架縱移19.6 m,達到架梁位置,架橋機過孔到位,調整吊掛吊桿,4號支腿下橫梁橫向打開。

(3)調整吊掛吊桿,準備架梁。

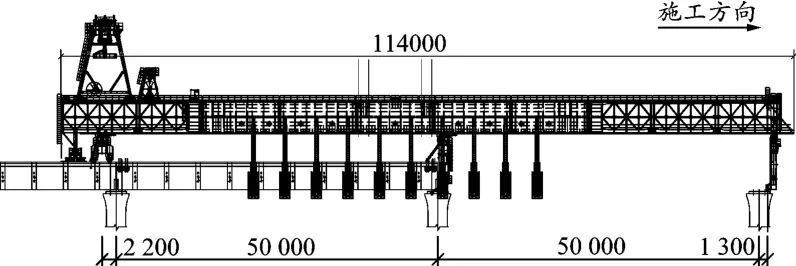

1 800 t級架橋機施工現場見圖4。

圖4 架橋機施工現場

4 關鍵技術

(1)分步安裝再過孔到位

因拼裝場地條件受限,架橋機采用分步安裝。首先對橋墩位置的地面作硬化處理,利用小型吊車把主支腿提至墩頂及現澆梁橋面,通過在現澆梁面上后退過孔,依次空中對接主框架的各節主梁和導梁,再安裝其他各部件,整機安裝完成后架橋機過孔至待架設位置。整個拼裝過程安全可靠,利用小型吊車在固定位置可把千噸設備安裝到位,經濟合理。

(2)節段塊無需錯層

架橋機在適應橋后喂梁后,通過對主框架及長、短吊掛的特殊布置,保證最后1節段塊有足夠的旋轉空間,且節段塊無需錯層擺放,施工效率提高。

(3)整孔張拉及卸載

在墩頂支撐的主支腿設計為“L型”結構,在保證安全、承載能力及墩頂站位需求的前提下,主支腿的結構型式有效地避開了各張拉孔道,保證端部預應力施工不受支腿站位影響。主支腿配置大噸位卸載機構,整孔張拉完成后便于整機卸載,安全性高。

(4)多功能專用吊具

主天車專用吊具設計理念先進,自動化程度高,吊具配置縱、橫向調整油缸及360°回轉機構,可將節段塊進行多自由度空間姿態調整,實現節段塊精準對位要求。

(5)濕接縫模板系統

架橋機配備10套濕接縫模板以及對應的施工平臺。預應力鋼筋束張拉完成后,澆筑濕接縫時通過全液壓系統合模,預應力鋼筋束張拉完成,濕接縫混凝土達到一定強度后,濕接縫模板旋轉打開,方便高效、安全可靠。

5 結束語

隨著我國建設資源節約型、環境友好型社會的不斷發展,預制節段梁施工技術將會進一步得以推廣和應用[14-15]。近年來國內大跨度大噸位的跨海、連島橋梁項目逐漸增多,對架設施工裝備也提出了更高的要求。1 800 t級預制節段梁架橋機在青連鐵路跨膠州灣特大橋工程建設中成功應用,對其他預制節段梁架設施工具有借鑒意義。