上流式反應器中分布器氣泡發生性能研究

馬守濤,趙秀文,相春娥,黃正梁,陽永榮

(1.中國石油大慶化工研究中心,黑龍江 大慶163714;2.中石油華東設計院有限公司;3.浙江省化工高效制造技術重點實驗室)

基金項目:中國石油天然氣股份有限公司合同項目(LH-17-08-56-02)。

液相加氫工藝技術是近年來發展起來的新型加氫工藝,與傳統的氣相循環滴流床加氫技術相比,液相加氫技術具有能耗低、投資低、運行成本低等特點,在噴氣燃料加氫、柴油加氫、FCC蠟油加氫等加氫精制過程中具有很大的技術優勢和應用前景。現有液相加氫技術主要包括:杜邦公司的Iso Therming工藝[1-2],中國石油化工股份有限公司的SLHT工藝[3-4]和SRH液相循環加氫工藝[5-6]。其中,SLHT工藝采用上流式液相加氫反應器,其優勢在于取消了Iso Therming工藝和SRH液相循環加氫工藝的液位控制系統和反應器段間排氣系統。

在上流式液相加氫反應器中,大部分氫氣溶于原料油中,只有少量氫氣以氣泡形態存在,通過維持穩定的氫分壓,為氫氣溶解于液相提供足夠的推動力,保證液相中的溶解氫始終處于較高的濃度;其中液相為連續相,氣相為分散相,氣、液兩相自下而上流過催化劑床層,最大程度減小了氣體在反應器內局部累積的可能性,有利于實現少量氣相的均勻分布[7]。為了避免氣液兩相分布不均勻導致的床層徑向溫差增大、催化劑失活和結焦積炭等問題,氣液分布器的設計至關重要[8]。目前對于上流式液相加氫氣液分布器的研究主要集中于分布器結構對反應器壓降、氣液傳質系數的影響[9-16]。而對于液相加氫工藝來說,氣液分布器除了上述功能,還需要考慮溶氫的功能設計,考慮產生氣泡的粒徑大小、氣泡數量等。小尺寸氣泡具有較高的比表面積,有利于提高氣液兩相間的傳質;當反應器內氣泡尺寸較大時,氣液兩相相互作用劇烈,容易造成液相湍動和返混,不利于反應器內的化學反應。

中國石油天然氣股份有限公司從2011年開始進行上流式液相加氫工藝的研發,其技術用于中國石油慶陽石化公司新建的0.40 Mt/a噴氣燃料加氫裝置,并于2018年12月一次開車成功。上流式液相加氫反應器作為上流式液相加氫工藝的核心,關系到液相工藝的成敗,本研究針對上流式液相加氫反應器的研發情況,主要從氣泡尺寸的角度考察氣液分布器的氣泡發生性能。通過冷模試驗,對圓柱形和文丘里氣液上升管進行對比,考察操作條件和上升管結構參數對氣泡尺寸分布和氣泡平均尺寸的影響。

1 試驗裝置與流程

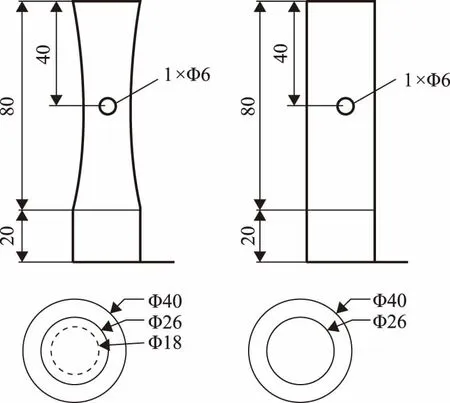

冷模試驗裝置及流程如圖1所示,包括筒體冷模裝置、進氣系統、進水系統、高速攝像機及計算機數據采集系統。筒體內徑為185 mm,分為兩段,均采用透明的有機玻璃制造,為了方便拍攝床內氣泡,在上筒體段開設了132 mm×200 mm的矩形視窗,在下筒體段分別安裝如圖1中10A所示的文丘里氣液上升管和如圖1的10B所示的圓柱形氣液上升管。兩種氣液上升管的結構尺寸如圖2和表1所示。圓柱形上升管直徑為26 mm,高度為80 mm,在中部開有1個直徑為6 mm的進氣孔;文丘里上升管的進出口直徑均為26 mm,高度為80 mm,位于中部的喉管直徑為18 mm,在喉管處開有1個直徑為6 mm的進氣孔;在上升管下方20 mm處安裝直徑40 mm的圓形擋板。試驗在常溫、常壓下進行,以空氣和水作為模擬介質,氣液兩相混合后并流向上,經氣液上升管后進入上筒體。上升管出口處的表觀氣速變化范圍為0.001 8~0.018 8 m/s,表觀液速變化范圍為

圖1 冷模試驗裝置流程示意1—水槽; 2—離心泵; 3—壓縮機; 4—緩沖罐; 5—流量計; 6—閥門; 7—壓力計; 8—液體入口; 9—氣體入口; 10A—文丘里上升管; 10B—圓柱形上升管; 11—高速攝像機; 12—計算機; 13—上筒體; 14—混合流體出口

圖2 文丘里和圓柱形上升管的結構尺寸(單位:mm)

表1 文丘里和圓柱形上升管的結構參數

0.157~0.785 m/s。試驗過程中,使用高速攝像機拍攝氣體分布器出口的氣泡照片,拍攝區域(132 mm×145mm)如圖1紅框所示,并采用文獻[17]所述方法統計氣泡尺寸。

2 結果與討論

2.1 文丘里和圓柱形上升管的氣泡發生性能對比

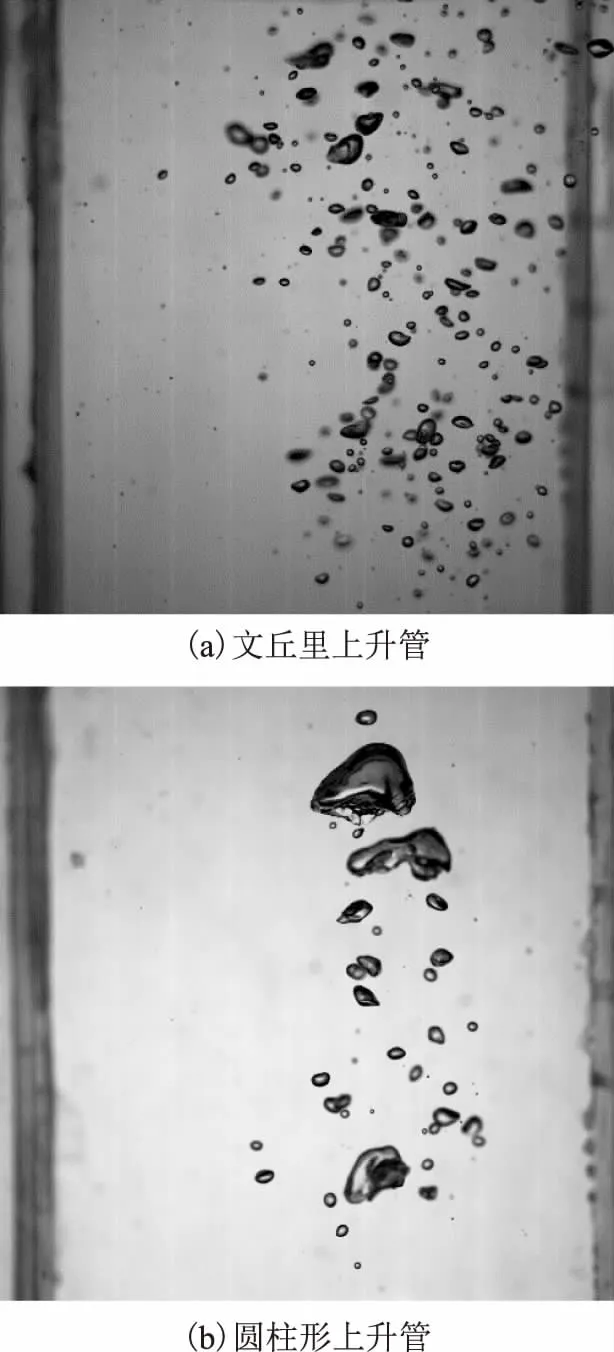

圖3為在表觀氣速0.006 3 m/s、表觀液速0.470 9 m/s的條件下,圓柱形和文丘里上升管產生的氣泡照片。從圖3可以看出,相比圓柱形上升管,文丘里上升管產生的氣泡數量更多,尺寸更小,氣泡在三維床內的徑向分散寬度更寬,氣體分散性能更好。

圖3 文丘里和圓柱形上升管產生的氣泡照片

表2為兩種上升管所產生的不同尺寸氣泡數量的統計結果,其中直徑小于1 mm的氣泡稱為微氣泡。由表2可知:在拍攝區域內,文丘里上升管產生的氣泡總數為268個,其中微氣泡131個;圓柱形上升管產生的氣泡總數為30個,其中微氣泡9個。可見文丘里上升管的微氣泡發生能力遠強于圓柱形上升管。

表2 不同氣泡發生器產生的氣泡數統計結果

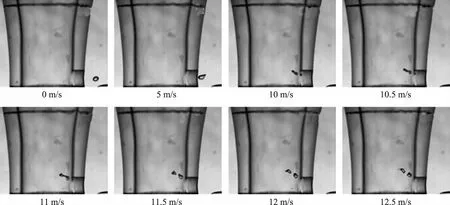

此外,從表2可以看出:文丘里上升管產生的氣泡尺寸分布較窄,普遍集中于4 mm以下,不產生直徑大于5 mm的大尺寸氣泡;而圓柱形上升管產生的氣泡尺寸分布較寬,會產生直徑大于5 mm的大尺寸氣泡。這表明在相同的操作條件下,文丘里上升管產生的氣泡更小,氣泡尺寸分布更窄,氣泡發生性能更好。這是因為在湍流流動中,氣泡同時受到表面張力和剪切力的作用,當氣泡所受剪切力大于表面張力時,氣泡破碎。文丘里上升管由于其獨特的收縮/發散結構,使得流體流經收縮段時壓力降低,流速增加,在喉管處達到最大值,進入發散段后由于橫截面積增大,流速減小,壓力也逐漸恢復。氣泡在進入發散段后同樣開始減速,且氣泡減速的加速度大于液相減速的加速度,導致氣泡與液相之間的相對運動速度增加,對氣泡的剪切力也變大,如圖4所示,氣泡在擴散段發生破碎。因此在相同氣速時,經過文丘里上升管的氣泡更容易破碎,產生的氣泡數量更多,氣泡尺寸更小。此外,由小氣泡引起的液相湍動弱,大氣泡引起的液相湍動強,促使大氣泡向反應器中間運動。因此氣泡尺寸小時,徑向分散寬度更寬,分布也更均勻。

圖4 氣泡在文丘里管內的破碎過程

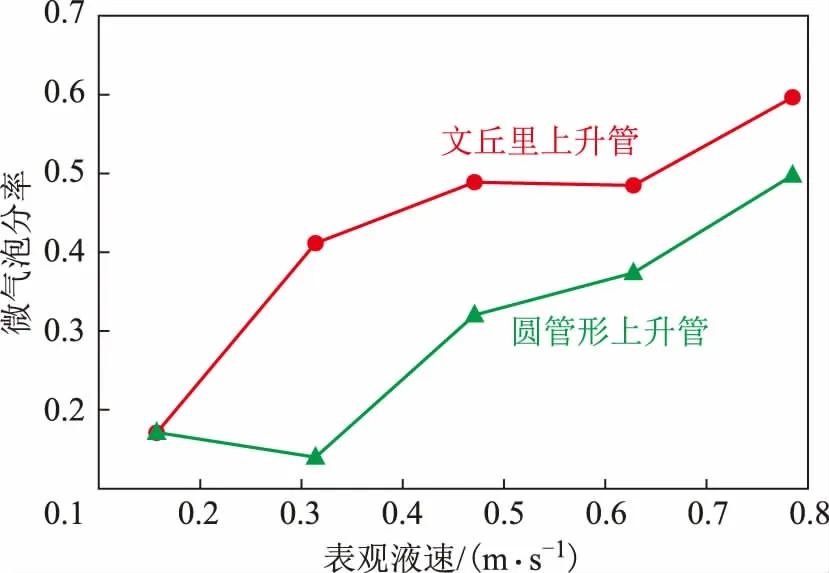

圖5為在表觀氣速為0.006 3 m/s的條件下,2種上升管生成的微氣泡分率隨表觀液速的變化。由圖5可見:在表觀液速為0.157 0 m/s時,2種上升管產生的微氣泡分率相近,均為0.17左右;隨著表現液速增大,文丘里上升管和圓柱形上升管所產生氣泡的微氣泡分率均增大,最高時分別達到0.6和0.5。說明隨著表現液速增大,2種上升管的微氣泡發生效果均變好。此外,由圖5可知,在相同的試驗條件下,文丘里上升管生成氣泡的微氣泡分率更高。這是因為2種上升管具有相同進出口直徑時,文丘里上升管的收縮/發散結構使經過管內的流體湍動程度增加,在相同氣速時,經過文丘里上升管的氣泡更容易破碎。

圖5 2種上升管生成的微氣泡分率隨液速的變化

2.2 操作參數對文丘里上升管氣泡發生性能的影響

圖6~圖8分別為文丘里上升管出口微氣泡分率、氣泡Satuer平均直徑d32[計算式見式(1)]和氣泡尺寸分布隨氣速和液速的變化。

(1)

式中,di為第i個氣泡的直徑,mm。

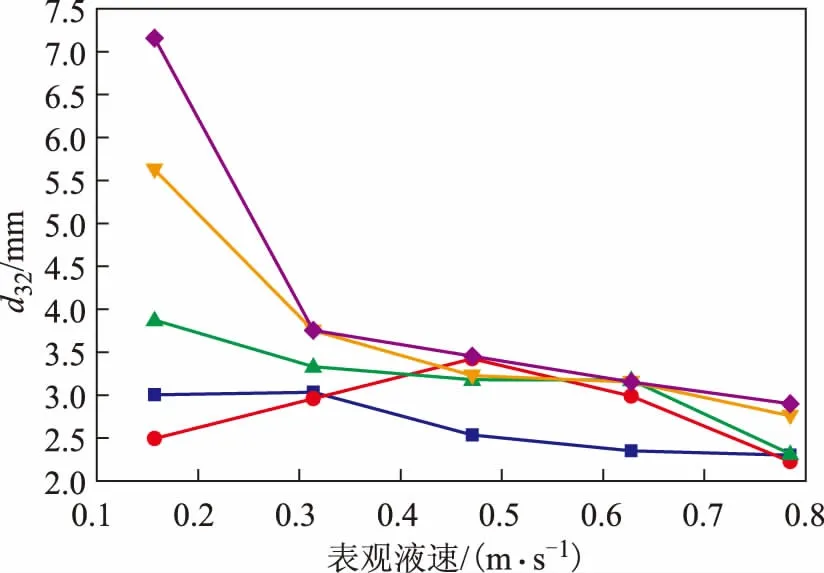

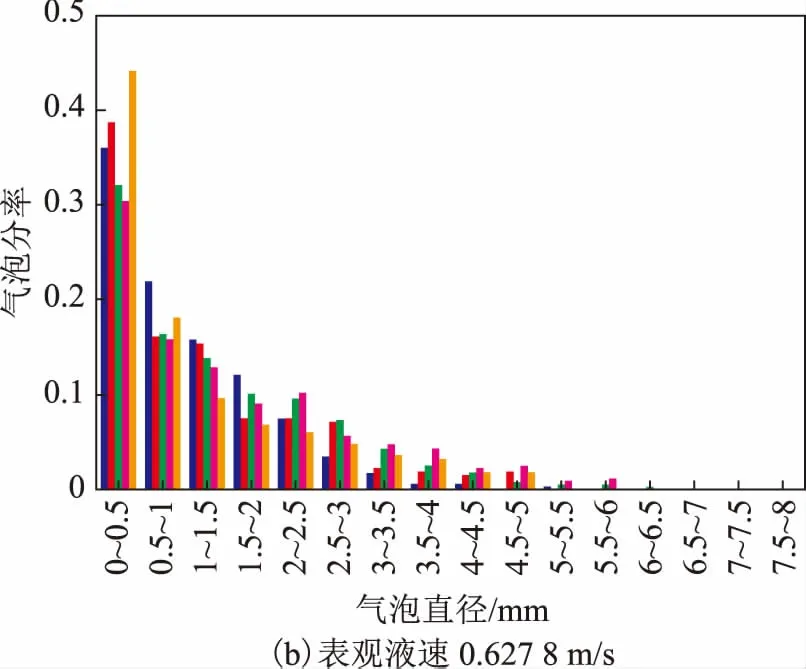

圖6 文丘里上升管出口微氣泡分率隨氣速和液速的變化表觀氣速,m/s: ■—0.001 8; ●—0.003 1; ▲—0.006 3; ◆—0.018 8。 圖7同

圖7 文丘里上升管出口氣泡Satuer平均尺寸隨氣速和液速的變化

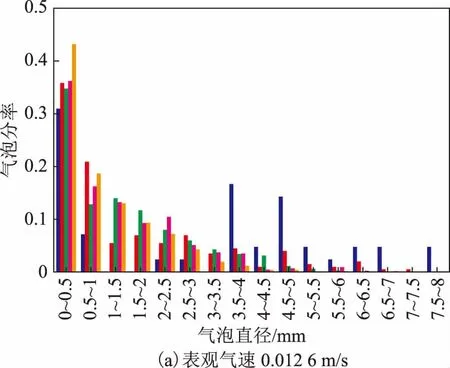

由圖6~圖8可見:在一定液速下,隨著氣速增大,微氣泡分率略有增大,氣泡Satuer平均直徑變大,氣泡尺寸分布變寬,逐漸出現大尺寸氣泡;在一定氣速下,隨著液速變大,微氣泡分率增大,氣泡Satuer平均直徑變小,氣泡尺寸分布變窄,大尺寸氣泡逐漸消失。這是因為,當液速一定時,液體

表觀液速,m/s: ■—0.157 0; ■—0.313 9; ■—0.470 9; ■—0.627 8; ■—0.784 8

表觀氣速,m/s: ■—0.001 8; ■—0.003 1; ■—0.006 3; ■—0.012 6; ■—0.018 8圖8 文丘里上升管出口氣泡尺寸分布隨液速和氣速的變化

湍動能一定,氣速較小時,單位時間內少量氣體進入氣泡發生器,單位氣體獲得的液體能量多;當氣速較大時,進入氣泡發生器的氣體增多,單位氣體獲得的液體湍動能變小,故隨著氣速變大,氣泡Satuer平均直徑變大。此外,由于氣體以氣泡形式進入上升管,氣速越大即初始氣泡尺寸越大。而在湍流場中,氣泡發生多次二元破碎,破碎形式以非均等破碎為主,子氣泡尺寸分布呈U形[18]。因此,在一定液速下,隨著氣速增大,子氣泡尺寸分布變寬,微氣泡分率略有增加。而氣速一定時,隨著液速增加,擴散段的湍動能也相應變大,導致氣泡在擴散段受到更強烈的湍流剪切力;另一方面,由于流體從喉管流至擴散段會發生減速,因此在喉管至擴散段的距離內會產生壓力梯度,液速增加導致壓力梯度增大。兩者綜合,在高液速下氣泡破碎會更加劇烈,產生更多尺寸更小的氣泡,因此微氣泡分率增加,氣泡Satuer平均直徑減小。此外,微氣泡分率、氣泡Satuer平均直徑及氣泡尺寸分布隨液速的變化趨勢,在低液速時變化更明顯,在高液速時變化相對較小。這是因為進入管內的氣相體積一定,氣泡Satuer平均直徑減小,即表示子氣泡數量增多,較大的氣泡密度會導致小氣泡之間的聚并嚴重;除此之外,由于氣泡在湍流時的破碎取決于湍動渦的能量和動態壓力以及氣泡的毛細壓力,只有當渦的脈動壓力大于氣泡毛細壓力時,氣泡才會破碎,其中毛細壓力與氣泡的曲率半徑成反比,當曲率半徑接近0時,毛細壓力趨向無限大,小氣泡發生破碎相較于大氣泡困難得多,因此在高氣速和液速條件下,氣泡Satuer平均直徑變小不明顯。

2.3 氣泡平均直徑預測模型

為了揭示文丘里上升管中氣泡Satuer平均直徑隨氣速和液速的變化規律,采用量綱分析法對結果進行回歸處理,液相雷諾數Rel和氣相雷諾數Reg分別表示如下:

(2)

(3)

式中:ρl和ρg分別為液相和氣相的密度,kg/m3;μl和μg分別為液相和氣相的動力學黏度,Pa·s;d為文丘里管喉管處直徑,m;ql和qg分別為氣體流量和液體流量,m3/s。

對試驗數據進行擬合,得到氣泡Satuer平均直徑與操作條件之間的關聯式如下:

(4)

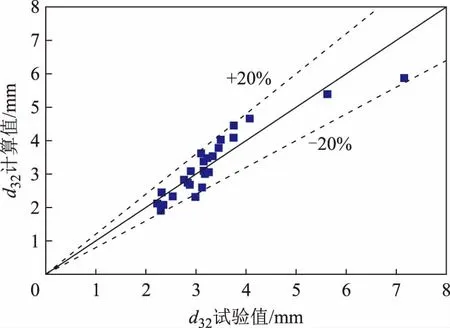

圖9為氣泡Satuer平均直徑試驗值與計算值的比較。由圖9可見,試驗值和計算值的相對誤差控制在20%以內,模型的準確性較高。

圖9 氣泡Satuer平均直徑試驗值與計算值的比較

3 結 論

(1) 圓柱形上升管和文丘里上升管均可以產生微氣泡。在相同試驗條件下,文丘里上升管產生的氣泡數量更多,分布更均勻,氣泡Satuer平均直徑更小,氣泡尺寸分布更窄且直徑普遍小于4 mm,表明文丘里上升管的氣泡發生性能更好。

(2) 在一定液速下,隨著氣速增大,微氣泡分率略有增加,氣泡Satuer平均直徑變大,氣泡尺寸分布變寬,逐漸出現大尺寸氣泡。在氣速一定時,隨著液速變大,微氣泡分率增大,氣泡Satuer平均直徑變小,氣泡尺寸分布變窄,大尺寸氣泡逐漸消失。